0 引言

综采液压支架是煤矿综采机械化、自动化、智能化开采的核心装备,对支护顶板、维护开采空间和推移设备起关键作用[1]。综采工作面的一切工序和活动只有在液压支架的掩护下才能安全进行。这些年来,液压支架亟需解决的问题是:液压支架本身不能自主调架,缺乏主动功能和机构,只能凭借外力和外援来调整自身,自身的调整主要依靠邻架的操作、施力、支撑点、受力点的作用来完成,支架倾斜严重时被迫采用人工单体支柱等辅助工具斜撑才能完成调架工作。每一个支架的调架过程始终处于被动操作状态。这种调架方法在实际操作中既不简便,又不安全,而且难度很大。尤其是在煤层倾角大、构造复杂的工作面,由于不能及时和主动地调整支架姿态,极易造成支架挤架、咬架甚至歪倒的事故发生。直接影响到综采机械化的正常生产和效率的提高。针对此问题,文献[2]对调斜开采技术以及支护技术进行了研究;文献[3]通过计算调斜比例制定调斜方案,对ZF4000/16/28型综放支架调斜能力差的问题进行研究,并取得了良好效果;文献[4]提出了在支架托梁下方打1根单体立柱的方式来防止支架倾倒下滑,同时每次移架后对相邻倾斜支架后柱焊接钢板解决升降柱过程中的咬架问题;文献[5-8]在液压支架姿态确定及监测方面取得了一定的成果,能够有效地判断液压支架的倾斜、偏移。但是,目前的研究成果中,多集中在液压支架姿态监测,以及人工干预调斜调偏措施方面,缺少了对液压支架增加自主调架能力的研究。通过检索国内外文献可知,相关综采工作面液压支架自主调斜调偏技术研究(关键词:自动化、自主调斜、自主调偏)的文献数量为0,这表明液压支架自主调偏调斜技术的研究处于空白,或者还未公开发表。因此,笔者针对综采液压支架自主、主动调架问题,通过研究液压支架的调斜调偏原因以及力学行为,建立了调斜调偏理论模型,设计研制了一种新的综采液压支架主动调斜调偏技术和装置,以期有力推动液压支架自动化、智能化调架的技术进步。

1 支架倾斜原因分析

1)工作面煤层倾角大。由于工作面地质条件复杂,煤层倾角较大,一般大于15°时,沿工作面排列的液压支架倾斜角度大[9-11]。首先,由于煤层倾角较大,支架重力沿煤层倾向的分力大,当支架初撑力不足时,由于支架顶底座和顶底板间的摩擦力小,便可产生侧向滑动。其次,随着煤层倾角增大,支架重心的作用线超出支架底座宽度边缘时支架失稳。同时, 煤层倾角较大时,顶板移动方向偏离煤层底板的法线方向,就会使支架倾倒[12-13]。第三,支架前后端下滑特性不同,以及垮落矸石沿底板的下冲作用,也会使支架尾部沿底板下滑[14]。

2)工作面遇到断层构造带。由于煤层顶板波状起伏凹凸不平、煤层厚度变化大,断层多、落差大,工作面局部倾角易发生变化,容易造成支架倾斜错架、挤架。当工作面顶板破碎时,如果没有及时支护好顶板,顶板压力增大会影响到煤壁,导致煤层被压碎从而发生片帮。片帮后使空顶面积增大,顶板在压力作用下破碎下沉,发生顶板冒落,造成顶板不平,接顶不实,支架错架,初撑力不够,在支架重力和上覆岩层垮落矸石的下冲作用下,造成支架失稳、支架顺倾斜方向移动等,都极易引起液压支架倾斜和歪扭[15-16]。

3)液压支架采高超过规定高度。液压支架的选型配套一般是按照煤层的平均厚度来确定的,当煤层薄厚不均变化较大时,容易造成液压支架超过规定高度,支架一旦超高,一是支架的初撑力达不到,支架容易发生歪斜[17],二是支架接不住顶板处于空载状态,如果超高是局部性的, 临近不超高的支架,对超高支架起到了限制和稳定作用,在近水平煤层时,没有外力迫使其倒架,依靠侧护板的力量,其支架自身的稳定性能够克服倒架的发生;当工作面倾角大于12°且连续超过5架以上超高时,由于支架底座和底板间的摩擦力降低,支架发生侧向滑动,容易引起支架歪斜和倾倒。

4)工作面调伪斜开采控制不当。综采工作面调斜开采是综采工作面一大难题,如果工作面调斜不当,不但会使工作面输送机上窜下滑[18],上下出口不畅,而且会使工作面支架发生大范围的倾斜,造成顶板管理失稳,严重时影响工作面的安全生产。而且往往刮板输送发生机上窜下滑时,还带动液压支架推移杆及支架前端变向移动,均会造成支架不垂直煤壁,若不及时调正支架,就会造成支架歪斜或倾倒。

2 现有液压支架调架技术分析

综采液压支架调架技术,最常用的也是最主要的调架方式一般有2种,一种是用侧护板调整支架倾斜度,一种是用调尾液压缸调整支架方向(歪扭或偏斜)。

2.1 液压支架侧护板调斜技术

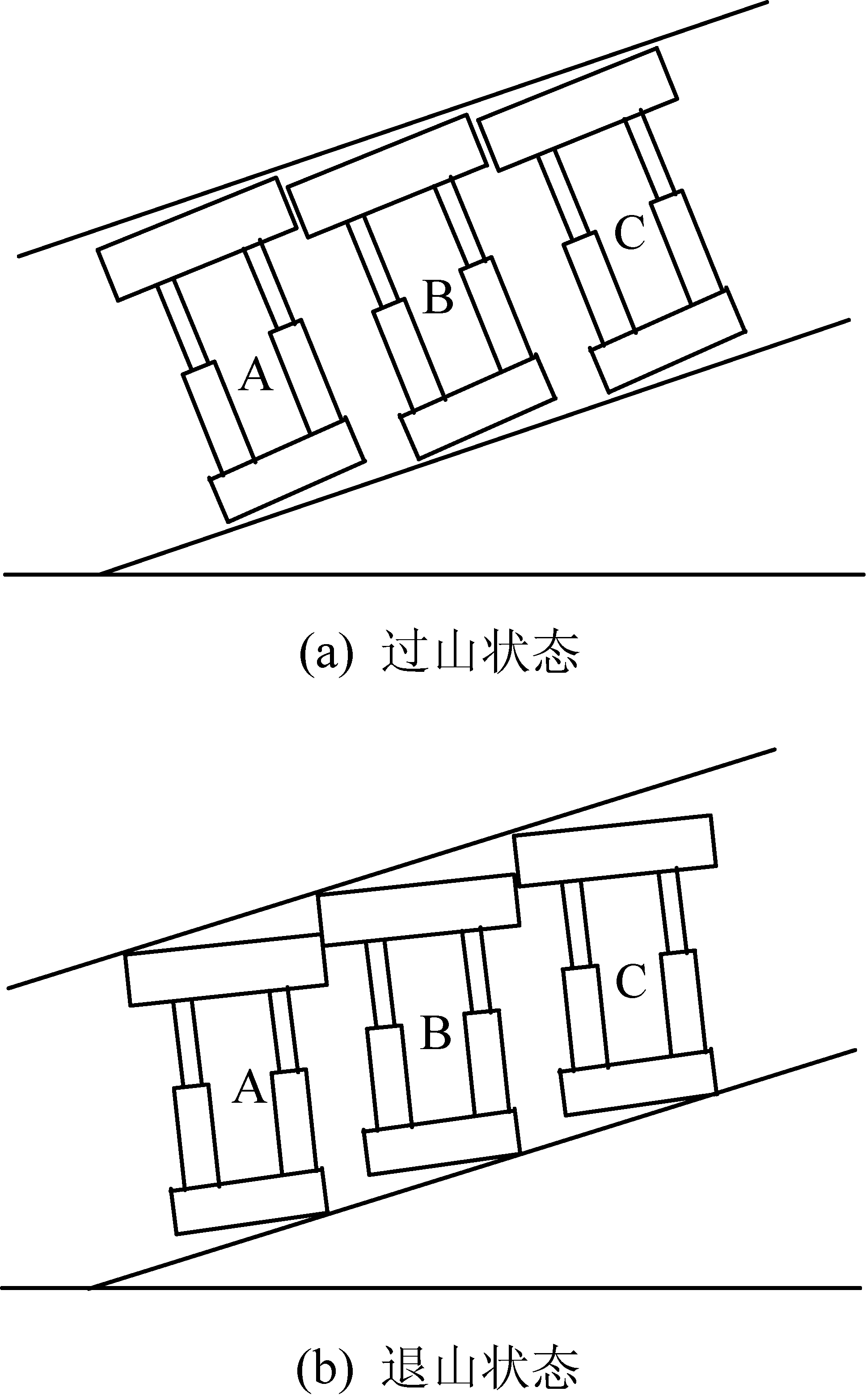

液压支架侧护板具有防漏矸、导向和调整支架姿态作用,但主要作用是对相邻支架调斜作用。近年来,支架的活动侧护板都安装在支架的一侧,侧护板调架主要是调整液压支架在工作面倾斜方向上的倾斜状态,控制支架过山和退山。所谓过山是指支架顶梁和顶板的接触超过了迎山角,退山是指小于迎山角。这种调架技术是目前综采工作面的主要调架手段[19]。但由于活动侧护板的有效行程一般为150~200 mm,多数为170 mm,支架顶梁正常时的架间距为50~90 mm,所以,侧护板只有在支架轻微倾斜的情况下才起作用。生产实践证明,这种调架技术局限性很大,具体分析如下。

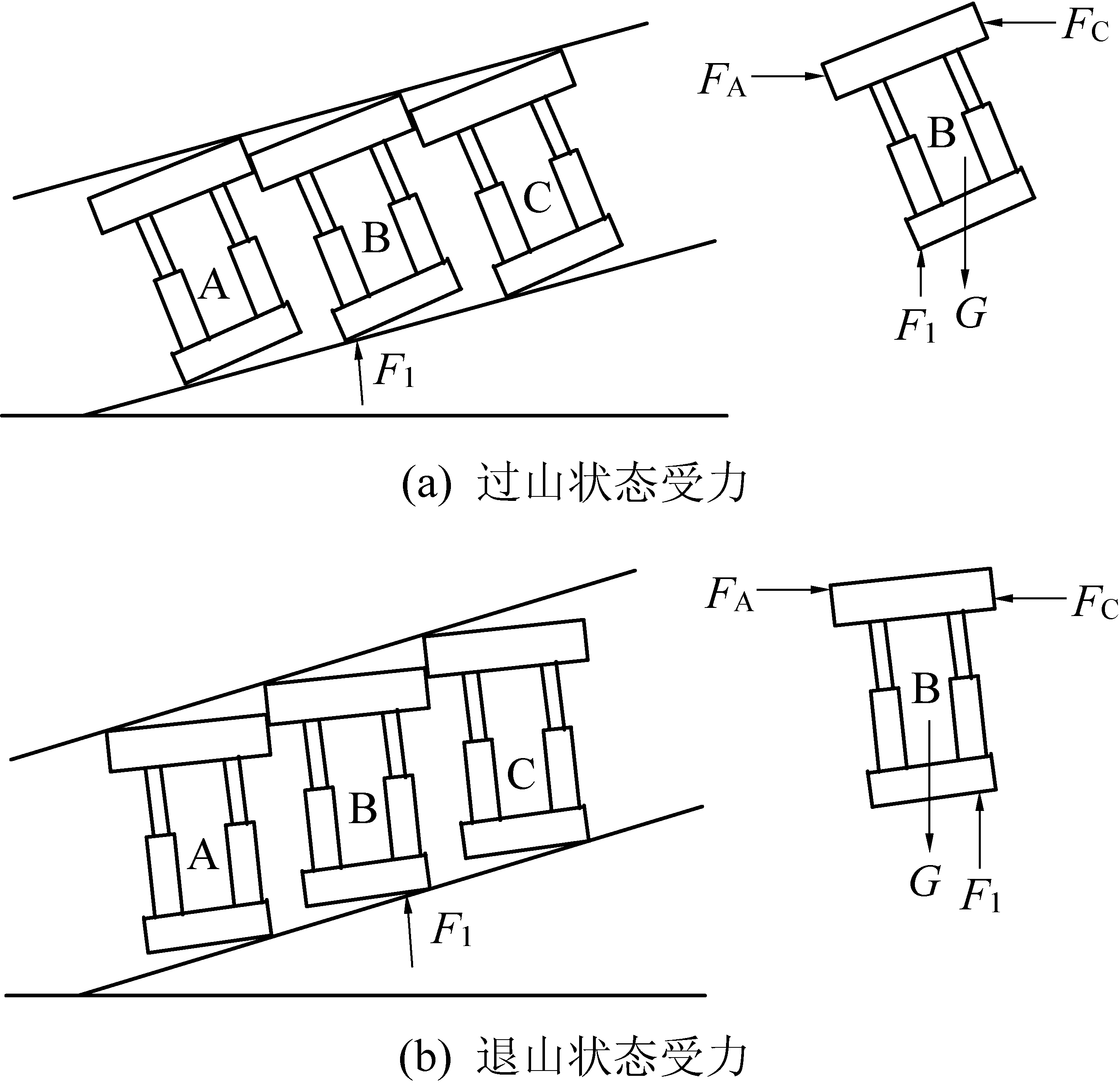

1)当支架下侧为活动侧护板时有2种情况:一是当支架处在如图1a姿态时,如果侧护板已全部伸出,则利用侧护板将无法调架。如果侧护板没有全部伸出时,利用侧护板调架还有可能,且调量有限。但由于支架顶梁之间往往形成落差,落差小时能调架,落差大时则不能调架。再者,如果工作面倾角大时,调架也调不动。二是当支架处在如图1b姿态时,如果支架侧护板没有伸出,则支架侧护板无法调架。如果侧护板已伸出,可将侧护板适当缩回,可使支架顶部向下摆动一定量,但调量有限。

图1 液压支架过山和退山状态示意

Fig.1 Diagram of hydraulic support’s two state: over-inclined and under-inclined

2)当支架上侧为活动侧护板时也有如上2种情况,均无法调整支架姿态。

2.2 液压支架调尾千斤顶调偏技术

调尾千斤顶调架主要是指利用安装在支架底座后部的千斤顶对支架底座进行调架,其主要作用是调整支架的方向(歪扭)和间距[20]。这种机构调架的主要缺陷如下:①千斤顶伸出时,由于受力点不固定容易滑动;②在工作面倾角较大时,如图1这2种状态时,相邻支架的底座都有落差,而且超出了底座的高度,调尾千斤顶伸出时没有支撑点,失去调架的作用;③调尾千斤顶的有效行程250~300 mm,一般多为270 mm,相邻支架底座的间距为100~200 mm,调整量有限。

3 综采液压支架调斜调偏新技术

3.1 综采液压支架调斜调偏理论

经过对上述液压支架调架各种情况分析论证发现,传统的液压支架调架方式存在着明显的缺陷和不足。理论分析如下:工作面中的液压支架依靠支架与支架之间的相互作用形成一个连锁整体,共同保持和完成支架的稳定状态是必要的。但每个支架又有它独立的支撑、移动功能以及自身的操作系统,要保持和完成自身的稳定状态就必须有独立的自主调节功能。这就需要解决好液压支架整体互联互保和个体保障作用的关系。现有液压支架自身缺少自主保障(调架)功能。对单个液压支架具体分析,可以把一个支架看成是独立处在斜面(工作面底板)上的物体,根据斜面上物体的受力规律可知,物体与底板的作用点和支撑力是关键所在。也就是说支架以工作面底板作为支撑点和受力点来调整自身的姿态和状态是可靠和稳固的。因此,对现有液压支架需要研究一种新的调架方式和方法。根据力学理论和做功原理,重点从研究力的大小、力的作用点,力的位移要素出发,解决液压支架调斜调偏3个方面的问题,一是增大调斜调偏千斤顶的有效行程;二是解决千斤顶的有效支撑点;三是增大千斤顶的推移力。提出和研制了综采液压支架调架关键技术与机构。综采工作面液压支架自主调斜调偏技术主要是对液压支架垂直倾斜方向上的姿态调整和水平歪扭方向上的姿态调整。

3.2 液压支架调斜调偏模型计算

3.2.1 液压支架调斜模型计算

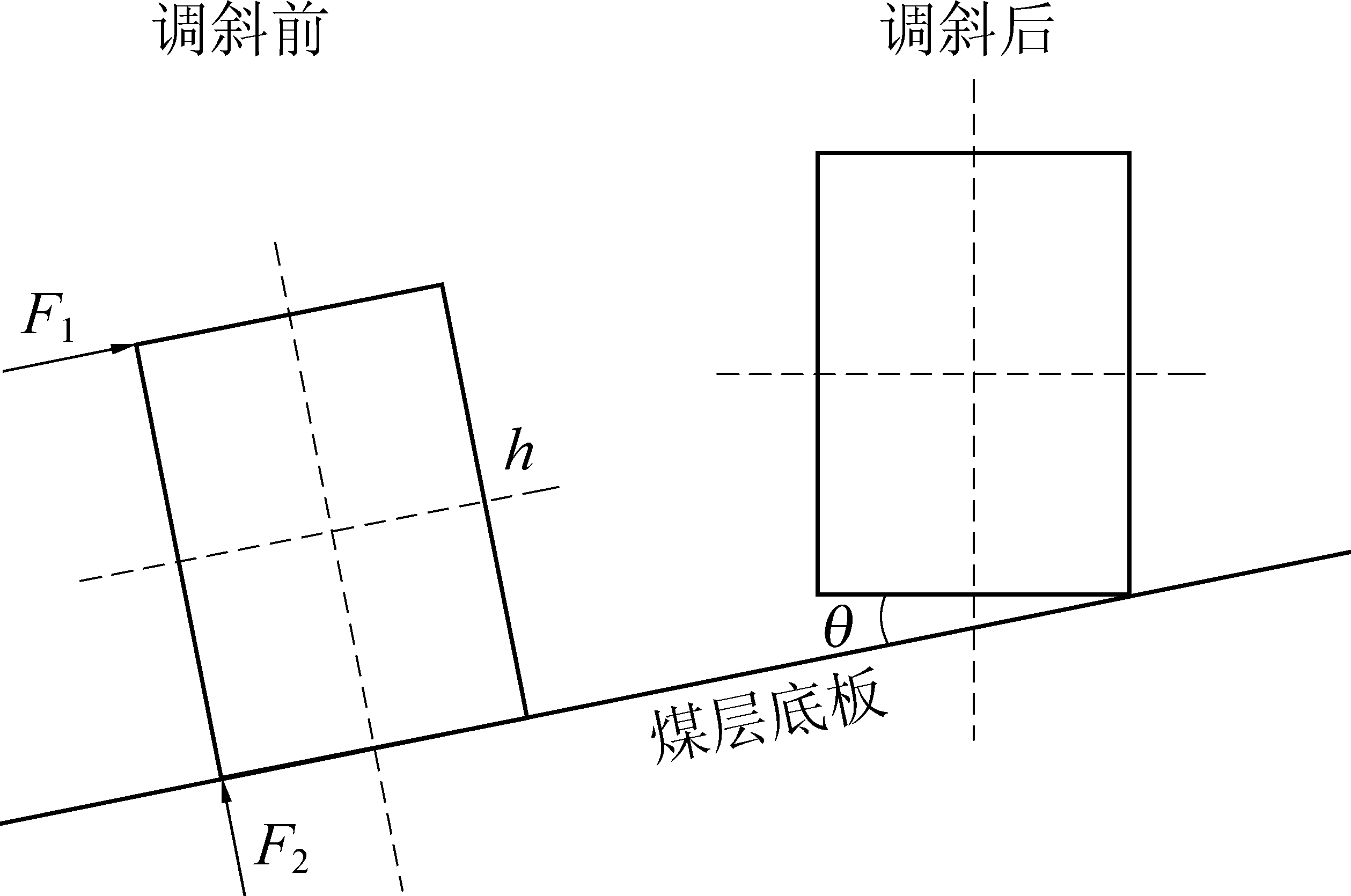

支架斜前后姿态变化如图2所示。传统支架调斜方式需要借助邻架操作,使用邻架侧护板推动本架旋转。对支架进行受力分析可知,支架转动角度θ(转动位移),在转动过程中的邻架侧护板推力F1的作用点为本架的顶梁,旋转轴为施力另一侧底座的侧边,即推力F1的力臂为支架的高度h,则推动支架转动的力矩为

M=F1h

自适应调斜方式是在本架底座处安装组合液压推移装置,不需要借助邻架,可直接在本架操作。对支架进行受力分析可知,支架转动角度θ(转动位移),在转动过程中的组合液压装置的推力F2的作用点为本架的底座,旋转轴同样为施力另一侧底座的侧边,但推力F2的力臂变为支架的宽度D,则推动支架转动的力矩为

M=F2D

图2 支架调斜前后受力分析

Fig.2 Force analysis of support before and after inclination adjustment

一般情况下,支架的高度要大于支架宽度,即h>D,则由上述公式可知,F2>F1,即采用自适应调斜装置时施力要更大。但与传统调斜方式相比仍然存在显著优势:

1)受支架顶梁设计尺寸的影响,侧护板推移缸的数量、直径和行程都受到很大限制,无法进一步提升推移能力。而自适应调斜装置是在支架底座安装组合液压装置,相比于侧护板推移缸而言,其直径和行程都有较大的调整余量。设计时通过增大自适应调斜装置推移缸直径来增大推动力是可行的。而且在支架底座4个方位都安设推移缸,支架调斜的自由度明显提高。

2)从协同控制角度来看,传统调斜方式必须借助邻架操作,操作流程要经过“本架-中央机-邻架-本架”4个步骤,信息流传递较慢。而自适应调斜装置无须借助邻架操作,操作流程经过“本架-中央机-本架”3个步骤,信息流传递较快。

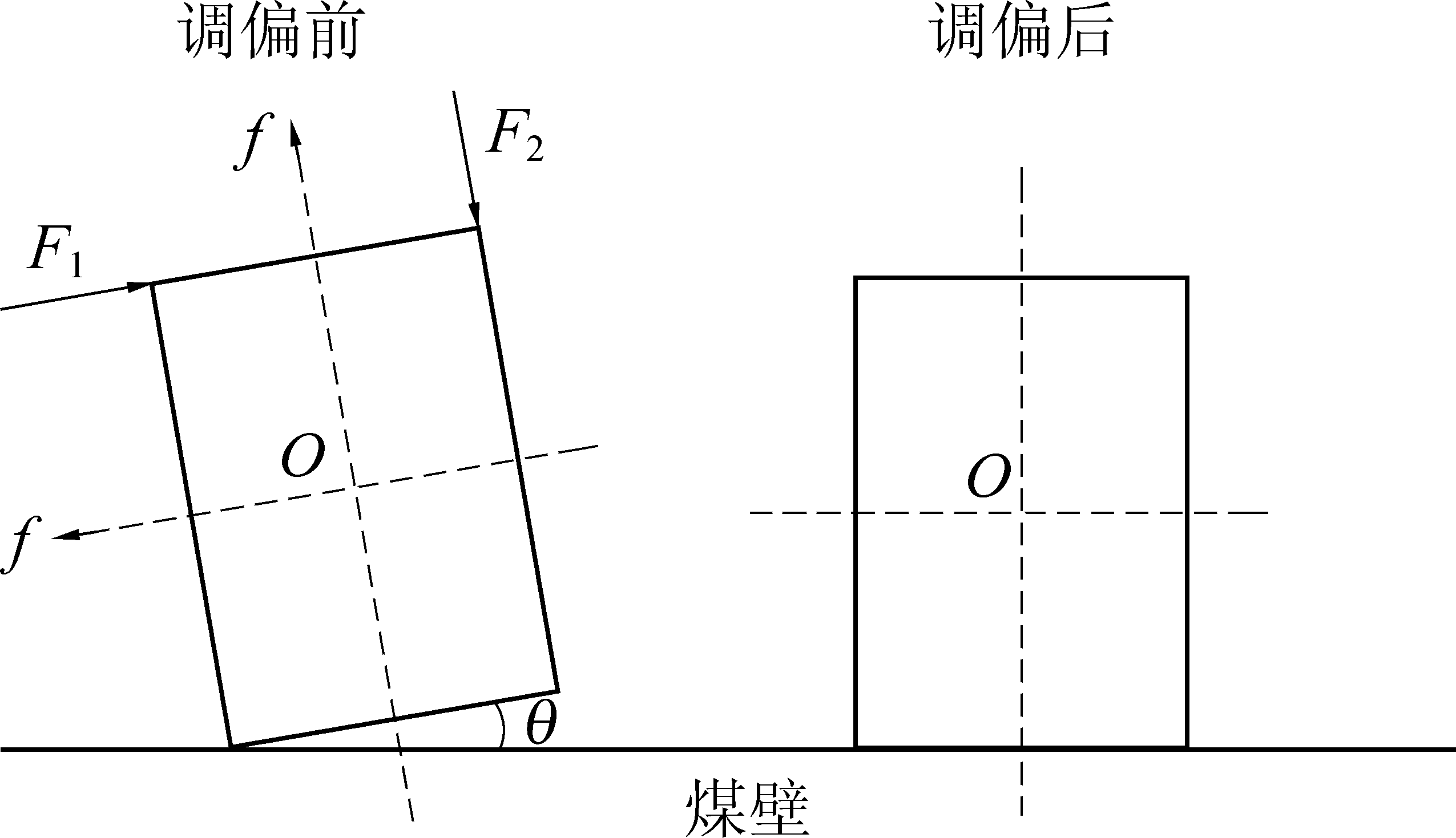

3.2.2 液压支架调偏模型计算

支架调偏前后姿态变化如图3所示。传统支架调偏方式需要借助邻架操作,即使利用支架底座后部的千斤顶来顶推支架底座进行调架,千斤顶的受力点也不稳定,支架的受力方向也不确定。对支架进行受力分析可知,支架转动角度θ(转动位移),在转动过程中的邻架推力F1的作用点为本架的底座,旋转支点为支架底座的重心O,即推力F1的力臂为支架底座的长度l,由于支架转动过程中同时受摩擦力f作用,则推动支架转动的力矩为

M=(F1-f)/2

自适应调斜方式主要是在支架底座尾部安装2个推移千斤顶,2个千斤顶既可单独推移,也可同时推移,共同对支架底座产生推力。在自调姿态支架底座后增加了后调机构。后调机构是由1个大的座体和2个推移体组成。不需要借助邻架,可直接在本架操作。对支架进行受力分析可知,支架转动角度θ(转动位移),在转动过程中的尾部千斤顶的推力F2的作用点为本架的底座,旋转轴同样为支架底座的重心O,但推力F2的力臂变为支架的宽度的1/2,支架转动过程中同样受摩擦力f作用,则推动支架转动的力矩为

M=(F2-f)f/2

图3 支架调偏前后受力分析

Fig.3 Force analysis of support before and after deviation adjustment

一般情况下,支架的底座的长度要大于支架宽度,支架转动过程中所受的摩擦力相等,则由上述公式可知,F2>F1,即采用自适应调偏装置时施力要更大。但与传统调偏方式相比仍然存在如下显著优势:

1)受支架底座设计尺寸的影响,邻架底座推移缸的数量、直径和行程都受到很大限制,无法进一步提升推移能力。而自适应调偏装置是在支架底座后部安装组合液压装置,其直径和行程都有较大的调整余量。设计时通过增大自适应调偏装置推移缸直径来增大推动力是可行的。而且在支架底座后部安设推移缸,其尺寸不易受底座影响,各个推移缸均可单独操控也进一步提高了支架调偏的自由度。

2)从协同控制角度来看,传统调斜方式必须借助邻架操作,操作流程要经过“本架-中央机-邻架-本架”4个步骤,信息流传递较慢。而自适应调偏装置无须借助邻架操作,操作流程经过“本架-中央机-本架”3个步骤,信息流传递较快。

3.3 综采液压支架底座调斜技术

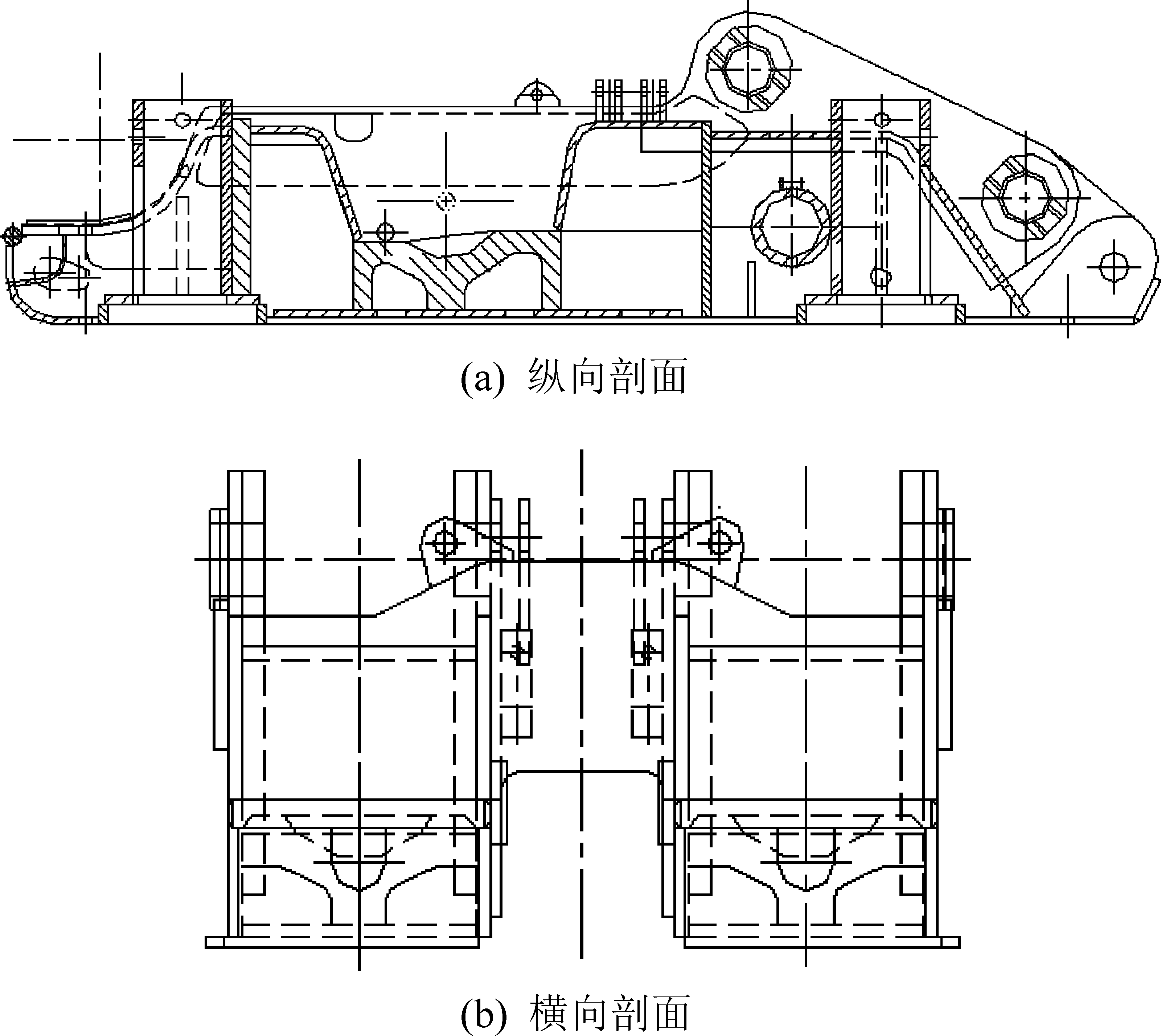

3.3.1 液压支架调斜装置设计

液压支架调斜装置是安装在支架底座上的调斜机构,如图4 所示,分别在液压支架底座上设计装配了4个以液压千斤顶为主要部件的调斜装置。该装置既可单独升降也可相互配合升降,灵活方便。可使液压支架自身前后、左右分别抬起和降落。起到调架作用。

图4 液压支架调斜装置纵向和横向剖面

Fig.4 Longitudinal and transverse profiles of the hydraulic support inclination adjusting device

3.3.2 液压支架调斜原理

当液压支架处于过山状态时,可将B支架底座右侧的调斜装置液压缸伸出,这时B支架的受力状况如图5a 所示。

图5 液压支架过山和退山受力状态示意

Fig.5 Status of hydraulic support over and off the mountain

B支架主要受到4个方向力的作用,分别为:①B支架底座右侧受到调斜油缸向上的顶推力F1的作用;②B支架受到自身重力G的作用;③B支架受到A支架作用力FA的作用;④B支架受到C支架作用力FC的作用。其中:FA作用力和Fc作用力形成逆时针力偶矩JAC,G作用力对支架形成逆时针力矩,F1作用力对支架形成顺时针力矩,由理论和设计计算知,F1作用力矩远大于力偶矩JAC和G作用力矩之和。所以在F1作用力矩的作用下,B支架按顺时针方向转动,以此B支架顶梁全部接顶达到规定要求时为止不再转动,达到支架调斜的目的。

3.3.3 液压支架调斜过程

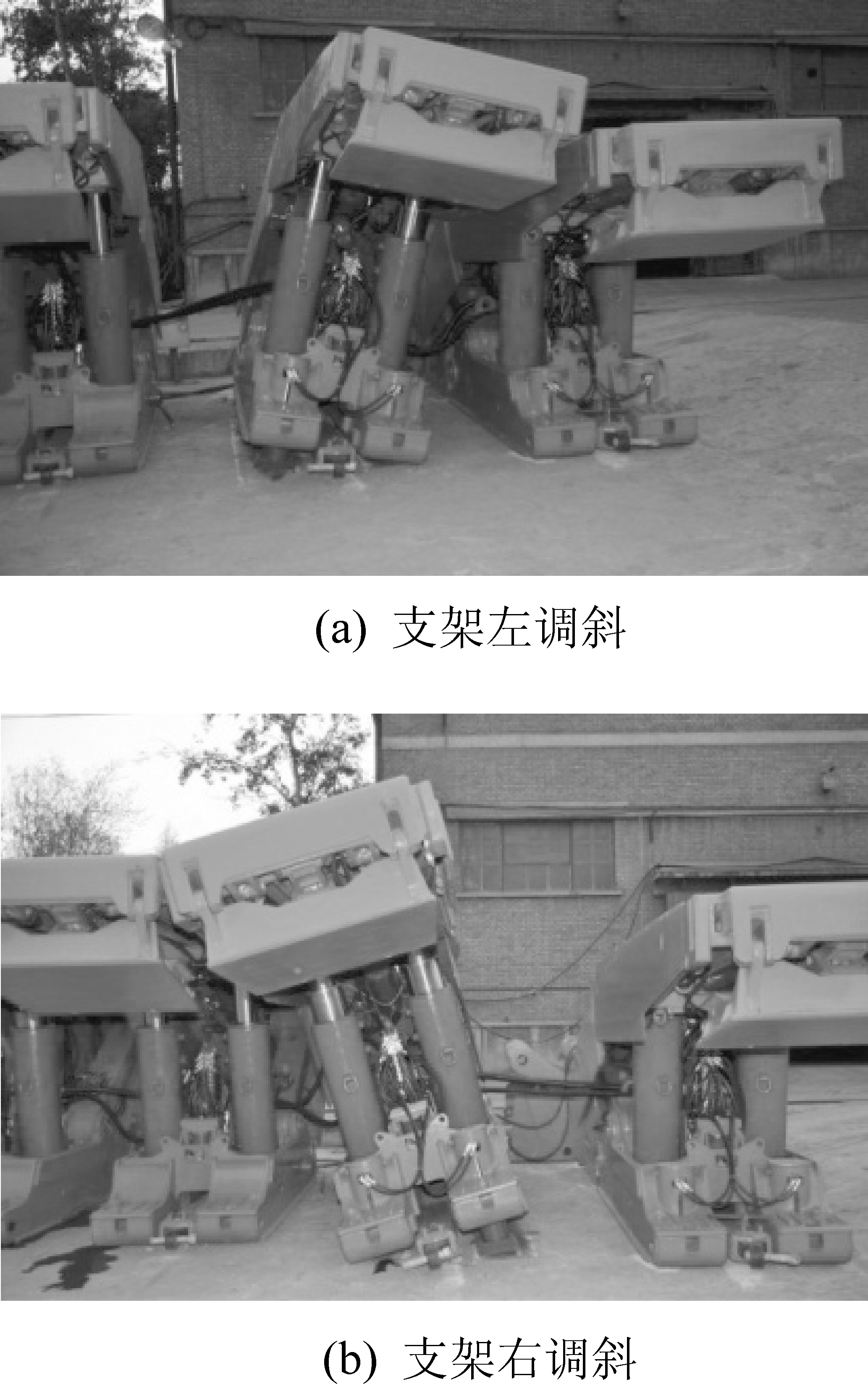

当液压支架过山或退山时,可分别升起支架底座一侧的2个调斜装置。液压支架向哪侧倾倒就升起哪侧调斜装置。同时,在调斜装置升起过程中,适当配合降架操作,最后把支架调整到迎山接顶状态。试验现场如图6所示。

图6 支架左右调斜示意

Fig.6 Bracket left and right tilt map

3.4 液压支架尾部调偏技术

3.4.1 液压支架调偏装置

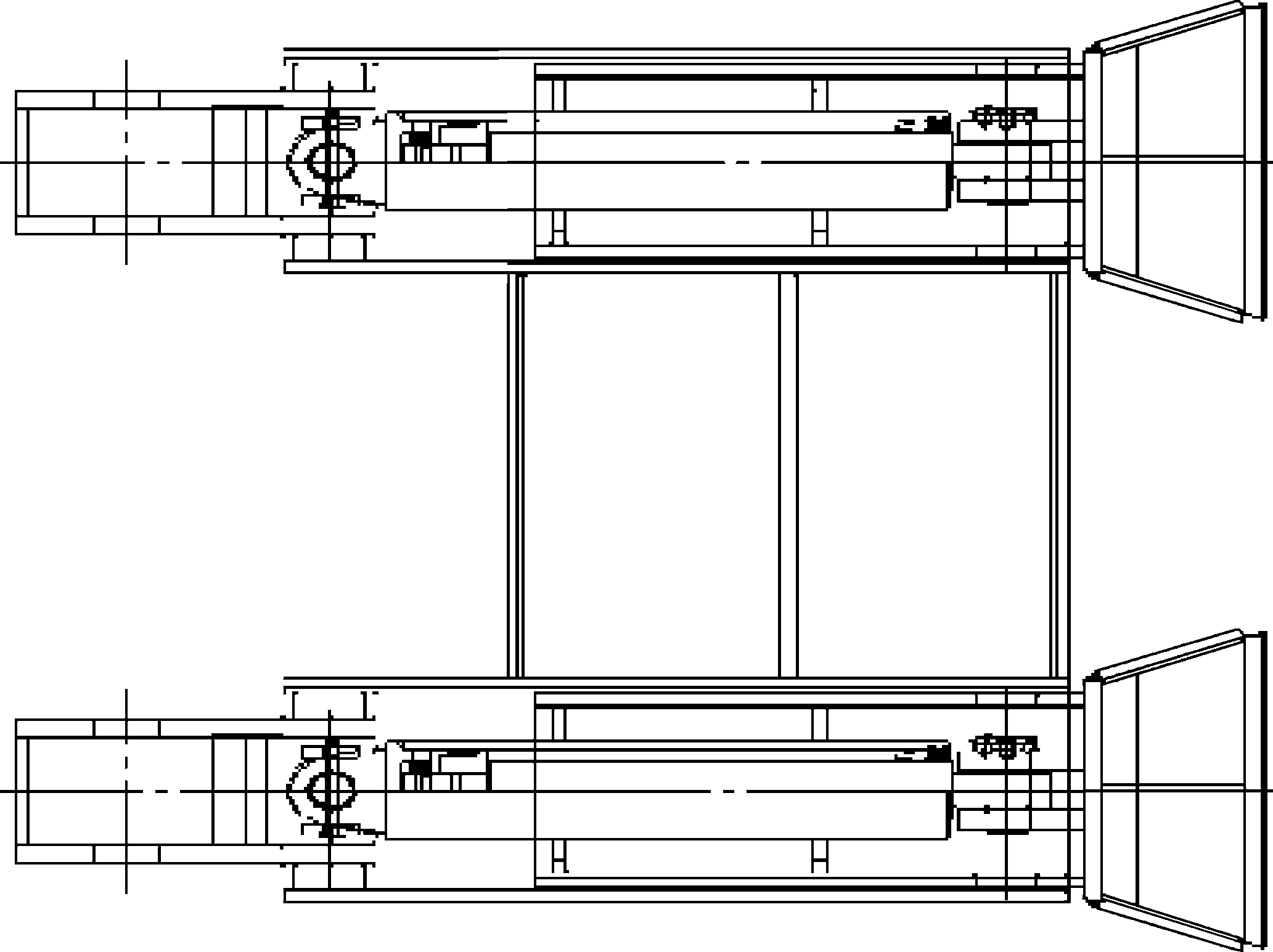

液压支架调偏装置主要是指安装在支架底座尾部的推移机构,如图7所示,调偏装置主要由以左右2个推移千斤顶为主要部件组成一个整体。2个千斤顶既可单独推移,也可同时推移,共同对支架底座产生推力。

3.4.2 液压支架调偏原理

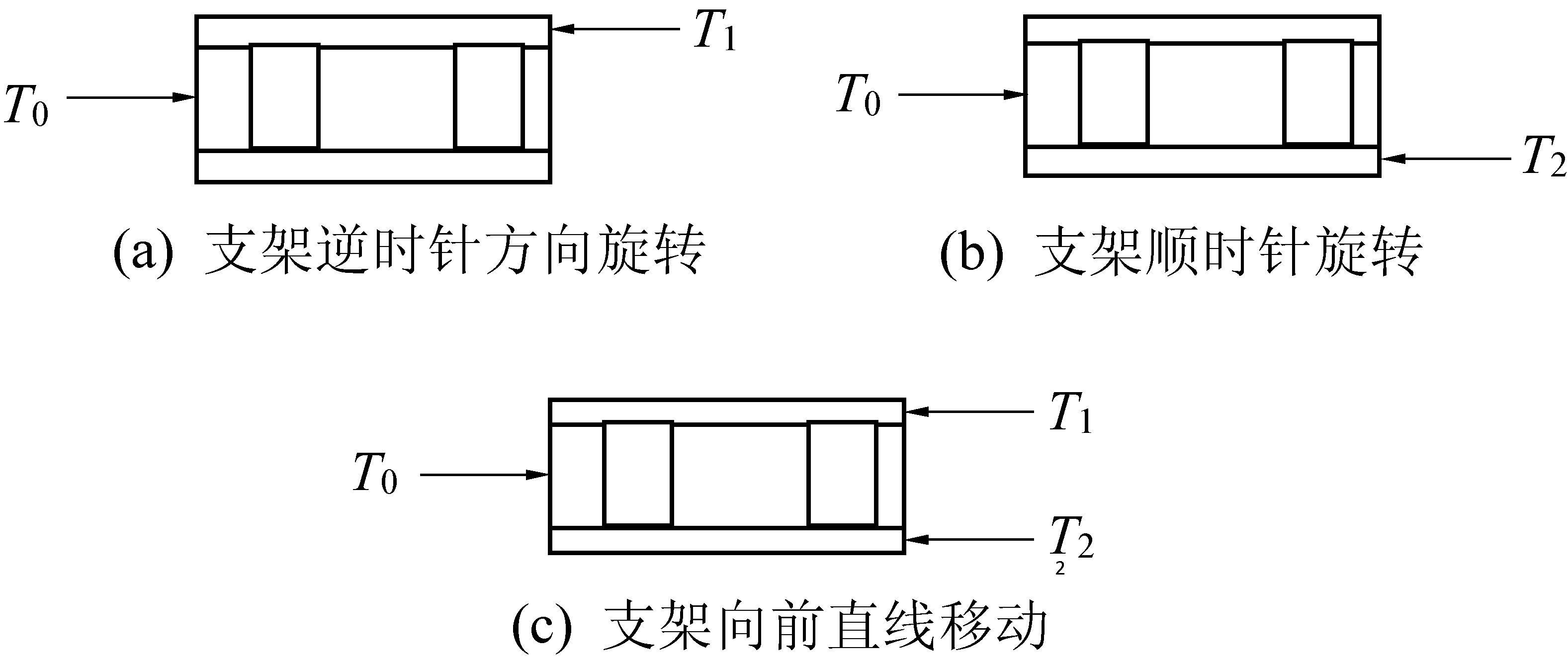

液压支架调偏是指调整液压支架在平面范围内的歪扭和方向度,如图8所示,工作原理如下:

1)如图8a所示,当调偏装置千斤顶T1伸出时,支架底座受到T1作用力和T0作用力共同形成的力偶作用,使支架逆时针方向旋转一定角度。

2)如图8b所示,当调偏装置千斤顶T2伸出时,支架受到T2作用力和T0作用力共同形成的力偶作用,使支架顺时针旋转一定角度。

图7 液压支架调偏装置俯视图

Fig.7 Top view of deviation adjusting device of hydraulic support

图8 液压支架底座调偏示意

Fig.8 Base deflection indication

3)如图8c所示,当调偏装置千斤顶T1和T2同时伸出时,支架在T1作用力和T2作用力的共同作用下,向前直线移。

3.4.3 液压支架调偏过程

在支架移动过程中,当支架向左或向右方偏移时,可将支架底座尾部的推移装置千斤顶分别伸出,以底板和采落的矸石为支撑点,推动支架向左或向右摆动,从而使支架调正方向。当支架拉不到位或支架排不成直线时,可将推移装置的2个千斤顶同时伸出,将支架推移到位,排成直线。

根据工作面上下巷确定液压支架移架方向角,作为基本固定方向角;根据液压支架实测方向角与基本固定方向角对比,求出液压支架方向角差值,作为液压支架调整值,对液压支架进行调整。

4 液压支架位姿状态自动调斜调偏控制模型建模

依靠综采液压支架位姿自主调斜调偏机构可实现液压支架位姿自动调架技术控制。采煤机基准刀割煤后通过传感器获取工作面各点处采高及顶板倾角;工作面两端机头和机尾安装工作面推进方向传感器,根据方向传感器适时获得工作面方向计算参数;上述参数上传至集中控制器作为液压支架调整的参照。

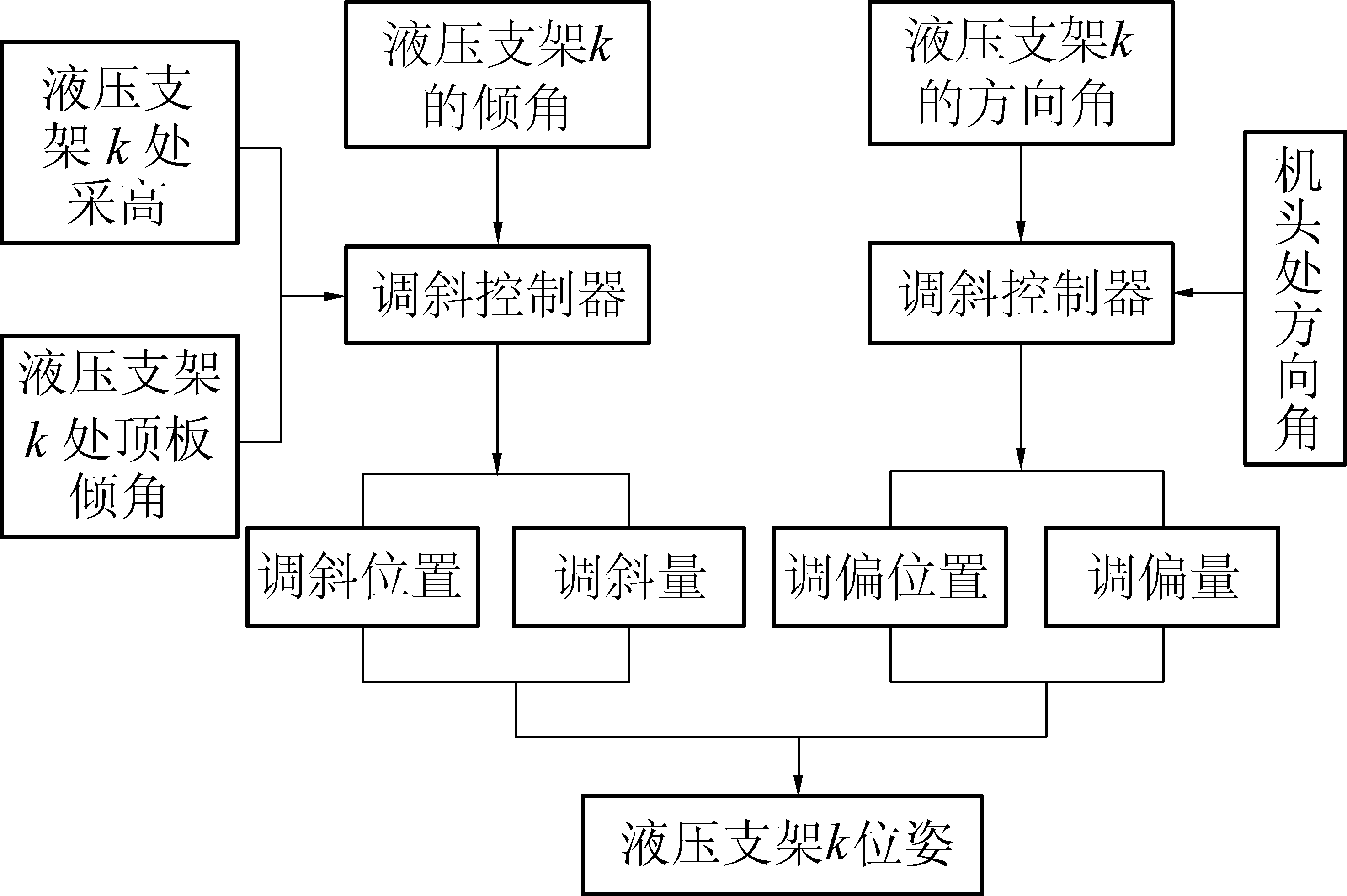

4.1 液压支架位姿状态自动调整控制模型

在每个液压支架上安装倾角传感器,适时获得液压支架的倾角,并在每个液压支架上安装方向传感器,适时测得液压支架的方向角,上述数据同样上传至集中控制上位机后,与基准刀割煤后获得的数据进行比对,出现偏差时,由控制器逻辑运算后给出调整方案,向液压支架下达执行指令进行位姿调斜调偏控制,液压支架位姿调斜调偏自适应控制模型如图9所示。

图9 液压支架位姿调斜调偏自适应控制模型

Fig.9 Adaptive control model for attitude adjustment and deviation of hydraulic support

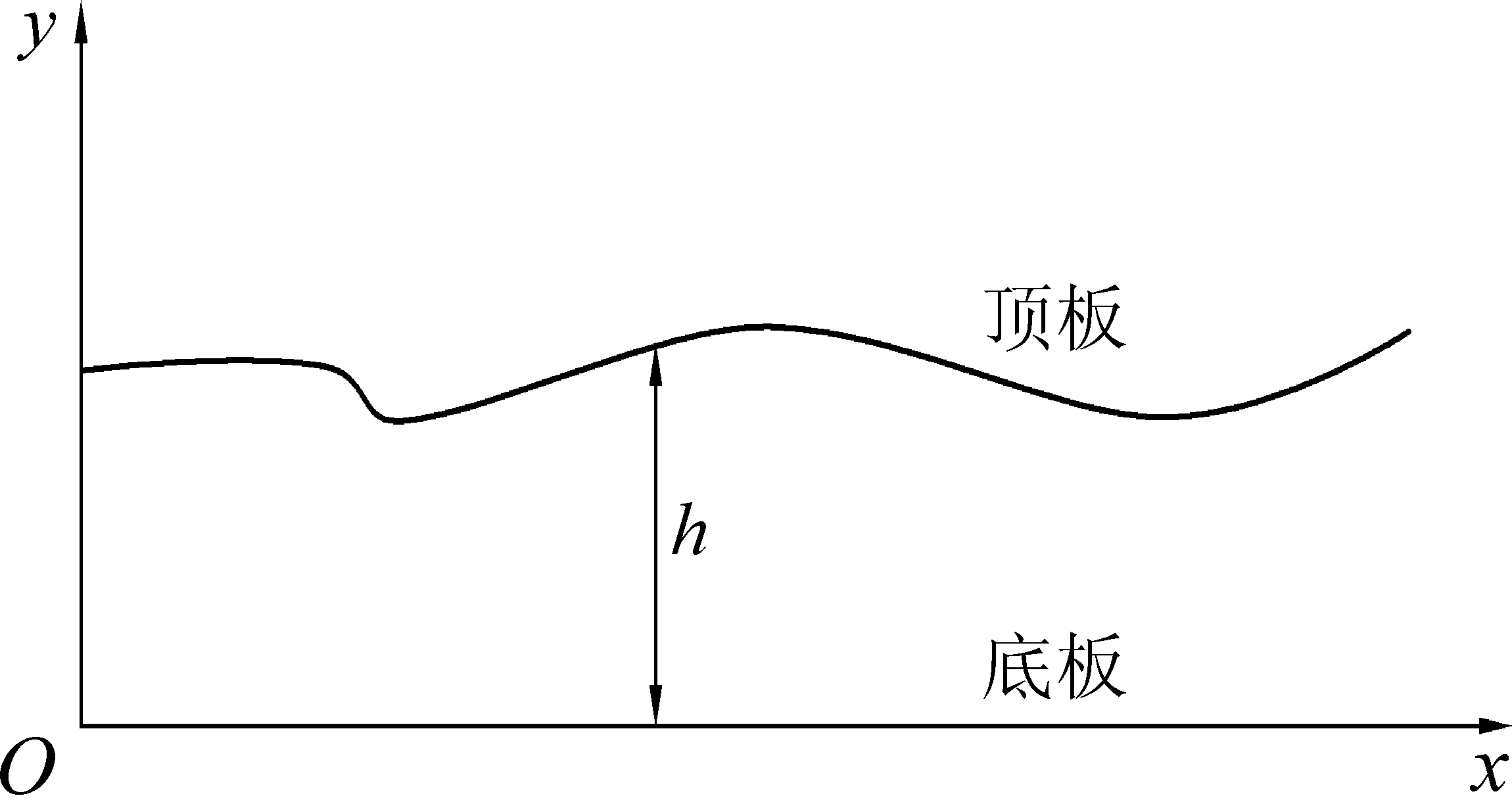

4.2 自动调斜调偏值的计算

采煤机基准刀割煤后,可以通过机身上的传感器获得工作面各点处采高、顶板倾角等数据,从而形成工作面内采煤机的运行轨迹曲线。假定以工作面底板作为横轴,采高作为纵轴,则采煤机的运行轨迹曲线就成为底板坐标的函数,如图10所示。

图10 采煤机运行轨迹曲线

Fig.10 Trajectory curve of shearer

工作面采高h可以表示为

h=f(x)

工作面各点处顶板倾角α可以表示为x处轨迹曲线函数的导数。

α=f′(x)

相对于每个支架而言,可以在支架宽度b范围内求函数平均值为

实际生产过程中,由于轨迹曲线不可能全程平滑可导,因此,可以将支架宽度范围内的顶板倾角视为不变量,利用相邻支架处倾角求取平均值来代替,即将数据离散处理。

1)调斜值计算。设采煤机采高输出值为hi,被调整支架为Nk,左侧(面向煤壁)支架为Nk-1,右侧(面向煤壁)支架为Nk+1,与支架相对应的倾角分别为Cα1、Cα2、Cα3、…、CαN;每个支架的倾角分别为Zα1、Zα2、Zα3、…、ZαN(规定面向煤壁,顶底板法线顺时针方向的倾角为正)。通过支架倾角的正负可以判定支架需要调斜的位置,则各支架处顶板倾角可以表示为

液压支架倾角调整值可表示为

Xαk=|Zαk-Cαk|

2)调偏值计算。工作面机尾处方向角为Cβ;每个支架的方向角分别为Zβ1、Zβ2、Zβ3、…、ZβN(规定面向煤壁,工作面方向线顺时针方向的夹角为正)。通过支架夹角的正负可以判定支架需要调偏的位置。则液压支架方向角调整值可表示为

Pβk=|Zβk-Cβ|

5 工程应用及结果分析

利用这一新的支架调斜调偏技术与装置,加工制造出了部分ZY6000-42/21 自主调斜调偏综采液压支架,经调试后安装在云驾岭矿805综采工作面。该工作面走向长1 050 m,倾斜长153 m,煤储量105万t。工作面倾角22°~33°(南部较小,北部较大),平均28°,地质构造复杂断层较多。该工作面在云驾岭矿乃至许多矿井中很有代表性,代表了同类的开采技术条件。805工作面在回采过程中,工作面上半段和下半段出现了明显的差异;工作面上半段,液压支架经常出现倾斜和歪扭状况,而且调架非常困难,直接影响到工作面的安全生产。而工作面上半段由于安装了新的调斜调偏液压支架,支架调斜调偏工作就显得简便、容易,而且调架效果很好,安全性能稳定、可靠,大幅改善了工作条件和安全状况。

6 结论

1)分析了支架倾斜原因,以及现有的液压支架调偏调斜技术,证明了在现有液压支架结构设计不变的情况下,仅通过侧护板调斜以及调尾千斤顶调偏存在一定的局限性。

2)通过液压支架调斜调偏受力行为分析及理论计算,设计并研制了一种在支架底座4个方位增加组合液压装置的调偏装置,在支架底座后部安装组合液压装置的调斜装置。现场实践研究表明,新装置相比于侧护板及调尾千斤顶有更大的调整余量,且使液压支架可以自主的完成调斜调偏而不再需要依靠邻架完成,从而为进一步自动调偏调斜控制打下了基础。

3)搭建了位姿状态自动调整控制模型,推导了调斜调偏值的计算方法,在云驾岭矿805综采工作面的实践中,验证了可通过位姿状态自动调整控制模型来实现有效的液压支架自主调斜调偏控制。

[1] 王国法,杜毅博. 智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1): 1-10.

WANG Guofa, DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1): 1-10.

[2] 王书明,牛剑峰.液压支架电液控制系统故障诊断技术研究[J].煤炭科学技术,2018,46(2):225-231.

WANG Shuming, NIU Jianfeng. Research on fault diagnosis technology of electro-hydraulic control system for hydraulic support[J]. Coal Science and Technology, 2018,46(2):225-231.

[3] 韩会军,曾明胜,宋智鹰,等.8.2 m大采高液压支架设计配套关键技术研究[J].煤炭科学技术,2017,45(11):63-68.

HAN Huijun, ZENG Mingsheng, SONG Zhiying, et al. Research on key technologies for design and matching of 8.2 m large mining height hydraulic support [J]. Coal Science and Technology, 2017,45(11):63-68.

[4] 李东印,马智会,李 宁.大倾角采煤工作面设备稳定与安全技术研究[J].煤炭科学技术,2012,40(10):84-87.

LI Dongyin, MA Zhihui, LI Nin.Study on equipment stability and safety technology of coal mining face in high inclined seam[J].Coal Science and Technology,2012,40(10):84-87.

[5] 任怀伟,杜毅博,侯 刚.综采工作面液压支架-围岩自适应支护控制方法[J].煤炭科学技术,2018,46(1):150-155,191.

REN Huawei, DU Yigang, HOU Gang.Hydraulic support surrounding rock adaptive support control method in fully mechanized mining face[J].Coal Science and Technology,2018,46(1):150-155,191.

[6] 王亚飞,王学文,谢嘉成,等.基于灰色理论的液压支架记忆姿态监测方法[J].工矿自动化,2017,43(8):11-14.

WANG Yafei, WANG Xuewen, XIE Jiacheng, et al.Technical status of domestic electronic-hydraulic control system for hydraulic powered support[J].Industry and Mine Automation,2017,43(8):11-14.

[7] 张 霖. 液压支架自主跟机关键技术研究[D].徐州:中国矿业大学,2017.

[8] 张 坤. 基于信息融合技术的液压支架姿态监测方法研究[D].太原:太原理工大学,2018.

[9] 梁利闯,任怀伟,郑 辉. 液压支架的机-液耦合刚度特性分析[J]. 煤炭科学技术, 2018, 46(3): 141-147.

LIANG Lichuang,REN Huaiwei,ZHENG Hui. Analysis on mechanical-hydraulic coupling rigidity characteristics of hydraulic powered support[J]. Coal Science and Technology, 2018, 46(3): 141-147.

[10] 白永胜,牛剑峰. 液压支架电液控制通信网络系统透明化设计[J]. 煤炭科学技术, 2018, 46(9): 183-187.

BAI Yongsheng,NIU Jianfeng. Design of transparency of communication network system for electronic-hydraulic control system of hydraulic support[J].Coal Science and Technology, 2018, 46(9): 183-187.

[11] 王书明,牛剑峰. 液压支架电液控制系统故障诊断技术研究[J]. 煤炭科学技术, 2018, 46(2): 225-231.

WANG Shuming,NIU Jianfeng. Study on fault diagnosis technology of electro-hydraulic control system applied in hydraulic powered support[J]. Coal Science and Technology, 2018, 46(2): 225-231.

[12] 牛剑峰.综采工作面自动调斜与防滑控制系统研究[J].煤矿开采,2015,20(2):32-34.

NIU Jianfeng.Automatic incline adjustment and antiskid control system development for full-mechanized mining face[J]. Coal Mining Technology,2015,20( 2) : 32-34.

[13] 牛剑峰,李俊士,刘 清.一种综采工作面伪斜自动控制系统,201410373013.3 [P].2014-08-01.

[14] SINGLY T N , GEHI L D.采矿期间的国家行为01厚煤层开采[C].厚煤层开采国际研讨会论文集,1993.

[15] 张东升,吴 鑫,张 炜,等.大倾角工作面特殊开采时期支架稳定性分析[J].采矿与安全工程学报,2013,30(3):331-336.

ZHANG Dongsheng,WU Xin,ZHANG Wei,et al.Stability analysis of support in large inclined face in special mining period[J].Journal of Mining and Safety Engineering,2013,30(3):331-336.

[16] 孟建喜.大倾角松软煤层综放支架倾倒机理研究[J].中国矿业,2012,21(12):85-87,107.

MENG Jianxi.Study on toppling mechanism of fully mechanized caving support soft seam with big angle[J].China Mining Magazine,2012,21(12):85-87,107.

[17] 王 晔,马立强.大倾角综放工作面倒架原因分析及处理技术[J].煤矿安全,2011,42(9):54-55.

WANG Ye,MA Liqiang.Cause analysis and treatment technology of top-col caving face with large dip angle[J].Safety in Coal Mines,2011,42(9):54-55.

[18] 崔国强,李荣庆,王衍青.薄煤工作面过大拐角调斜技术研究应用[J].山东煤炭科技,2012,28(10):120-121.

CUI Guoqiang,LI Rongqing,WANG Yanqing.Research and application of large turning angle adjustment technology in thin Coal Face[J].Shandong Coal Science and Technology,2012, 28(10):120-121.

[19] 赵永青,郑 军,董 礼.大倾角薄煤层保护层综采面调斜旋转开采研究[J].煤炭工程,2013,11(45):135-136.

ZHAO Yongqing,ZHENG Jun,DONG Li.Study on oblique rotation mining in fully mechanized coal mining face with large dip angle and thin seam[J].Coal Engineering,2013,11(45):135-136.

[20] 马纪伦,葛成云.祁东煤矿3242综采工作面甩采技术的应用[J].山东煤炭科技,2011, 25(12):111-112.

MA Jilun,GE Chengyun.Application of flaking mining technology in 3242 fully mechanized face of Qidong Coal Mine[J].Shandong Coal Science and Technology,2011, 25(12):111-112.