0 引言

我国是煤炭资源生产与消费大国,煤炭资源作为我国的主要能源,在能源供给中长期处于主导地位,近年来我国煤矿装备的自动化、智能化水平有了较大的发展,以陕西煤业化工集团有限责任公司黄陵矿业一号煤矿为典型代表实现了煤矿“无人操作、有人巡视”的智能化无人开采生产模式[1],无人化开采是当前实现我国煤炭行业安全高效生产的迫切需要。

目前,综采工作面已实现采煤机记忆割煤自动控制[2],液压支架跟机自动控制[3],工作面设备实现了全自动化控制[4],但是,由于煤矿井下煤层赋存条件复杂等因素,在连续多刀作业时需要重新调整割煤记忆曲线,需要通过液压支架推移动作调整工作面姿态,使得无法实现工作面无人化常态化生产。

近年来众多学者从不同的视角审视无人化工作面技术及其应用效果,王存飞等[5]在透明工作面研究中指出,虽然在工作面进行了包括记忆割煤、远程视频监控、自动找直、红外热成像煤岩识别等手段在内的诸多智能化开采尝试,但这些技术都存在一定的局限性。宋兆贵[6]介绍了LASC技术在国家能源宁夏煤业集团红柳煤矿I010305自动化工作面进行工作面直线度找直技术研究与试验的情况。国家重点研发计划“公共安全风险防范与应急技术装备”重点专项项目“煤矿智能开采安全技术与装备研发”已在神东榆家梁煤矿进行透明工作面课题试验研究,尝试在工作面刮板输送机上设置巡检机构进行工作面视频巡视,并取得了一定的成效。但以上方法实现起来影响因素较多,系统稳定性、可靠性都受到极大的挑战。

基于此,笔者提出了一种基于工作面巡检机器人方式,解决井下工作面采煤机在割煤过程中的煤岩识别,以及液压支架在跟机作业时的工作面直线度控制方法,为解决无人化工作面卡脖子问题提出了一种新方法。

1 综采工作面无人化技术问题分析

综采工作面生产装备主要有采煤机、液压支架和刮板输送机,采煤机负责破煤、落煤、装煤,开拓新的割煤空间,其关键技术是煤岩识别与智能调高控制,液压支架负责对工作面采场作业空间起到安全支撑的作用,并负责整个采场设备的迁移,是由多台柔性连接的具有一个维度约束的液压支架组成,在液压支架迁移过程中应满足《煤炭安全规程》的工作面直线度要求,刮板输送机保证将装载到刮板上的煤炭运送出去[7]。煤岩识别和工作面直线度控制成为无人化综采工作面的核心技术[8]。

煤岩界面识别经过国内外几十年的研究和实践,煤岩界面性状在线识别从理论上虽存在可行性,而由于受诸多不确定性因素影响,技术上难以实用。由于不同区域的煤岩属性均有很大的差异,即便是同一工作面在不同阶段的煤岩属性也不完全一致,由于在割煤过程中会产生大量的粉尘、巨大的震动和噪声,采煤机作业现场工作面环境非常恶劣,使得采煤机滚筒在割煤的过程中,我国学者采用视频、振动等方法对煤岩识别技术做了大量的研究工作,但效果都不是很理想[9],要实现煤岩界面在线识别准确、稳定和实用将是一个长期难以突破的难题[10],煤岩识别技术成为采煤机实现自动化的技术瓶颈。

由于工作面液压支架控制精度、传感器误差积累和控制模式等因素造成的连续多刀割煤后出现的工作面参差不齐的问题,工作面直线度控制问题一直是困扰着无人化开采的技术难题,多年来,各研究机构从采煤机运行轨迹,液压支架位置图像识别和激光找直等方面进行了研究,目前,我国引进了澳大利亚的LASC技术[11],通过安装在采煤机上的惯性导航系统可以描绘出采煤机运行过程中的轨迹,从而掌握工作面的运行姿态,然而该技术关联到煤岩属性、地质条件、采煤机运行工况和开采方法等诸多因素,实施起来的技术难度大,需要投入的成本较高,该项技术还需要一个较长的时间才可能达到期望的效果。

因此,如何寻求一种方便而简洁的煤岩识别和工作面直线度控制方法,成为实现综采工作面无人化的关键技术。

2 视频巡检装置工作原理与技术思路

目前,采煤机的自动化控制包括记忆割煤和数字割煤等,采煤机记忆割煤就是采煤机先行由人工操作进行割煤控制,然后记忆人工割煤时采煤机前后滚筒摇臂高度,并保存在采煤机的控制装置中,在下一刀割煤时,调用保存在控制装置中的采煤机前后摇臂高度数据控制采煤机割煤。由于在煤炭开采过程中煤炭赋存条件是不断变化的,煤层厚度也在不断变化,因此,该方法仅适合在短距离几刀内使用,不适合工作面连续作用应用。采煤机数字割煤就是预先探测好工作面煤层厚度,计算好采煤机前后滚筒摇臂高度,并把它存在采煤机控制装置中,在采煤机割煤时按照预选存储的前后滚筒摇臂高度控制采煤机割煤。由于预先探测煤层高度需要通过钻孔探测等方式进行,前期投入费用太高,不太适合煤矿普遍使用。采用煤岩识别方式,即在割煤过程中,根据煤岩界面情况及时调整采煤机前后滚筒摇臂高度,既可以减少煤炭灰分,提高煤炭质量,又可以提高采煤机寿命,减少截齿消耗量,因此,采用煤岩识别方式进行采煤机自动化控制是较为理想方式。传统的工作面调直,一般是在工作面工人通过拉一条钢丝绳或打一束激光来手工对准[12],而这对于无人化工作面来说则是比较困难的事情。

煤矿开采具有开采环境条件复杂多变,开采环境恶劣等特点,而以往总是局限于在恶劣的环境中,在粉尘的环境下使用最怕镜头被污染的摄像仪进行观察分析,总是用静态的眼光观察动态的世界。如用热成像仪针对采煤机割煤时滚筒割到煤和岩石产生的热量不同来进行煤岩识别界面识别,采用陀螺仪进行采煤机运行轨迹分析,而在选择这些方法时,带来的最大困扰是煤矿矿区的煤岩属性,甚至每个工作面的煤岩属性都在随时变化,而研究者开发的产品希望能够具有普遍意义的作用,否则需要不断调整模型、算法和参数,才能适应不同的开采环境条件,使得问题变得更加复杂。

为了解决此问题,分析工作面的煤岩界面识别和工作面直线度控制需求,只要能够达到煤炭采出率和工作面直线度控制精度即可,而对实时性要求并不高,因此,可以寻找工作面生产过程中最好的工作条件,避开环境最恶劣,将实时控制系统问题转化为离线控制,采用工业成熟的技术破解这两大难题,就是在工作面铺设1条轨道,在轨道上安装巡检装置,该巡检装置始终处于上风头工作面,免于工作面割煤时产生的粉尘污染巡检装置上的摄像仪镜头等,在通过巡检装置上的摄像仪可以拍摄煤壁,进行煤岩界面的图像识别,进而为下一刀割煤时提供采煤机滚筒调高数据;通过巡检装置上的摄像仪可以拍摄到液压支架上设置反光标签,通过视觉测量,可以描绘出工作面姿态,计算出工作面液压支架调直参数,从而实现基于工作面采煤机以煤岩界面识别数据驱动的自动控制,液压支架以工作面直线度视觉测量数据驱动的工作面自动找直无人化开采模式。

3 无人化工作面视频巡检装置关键技术

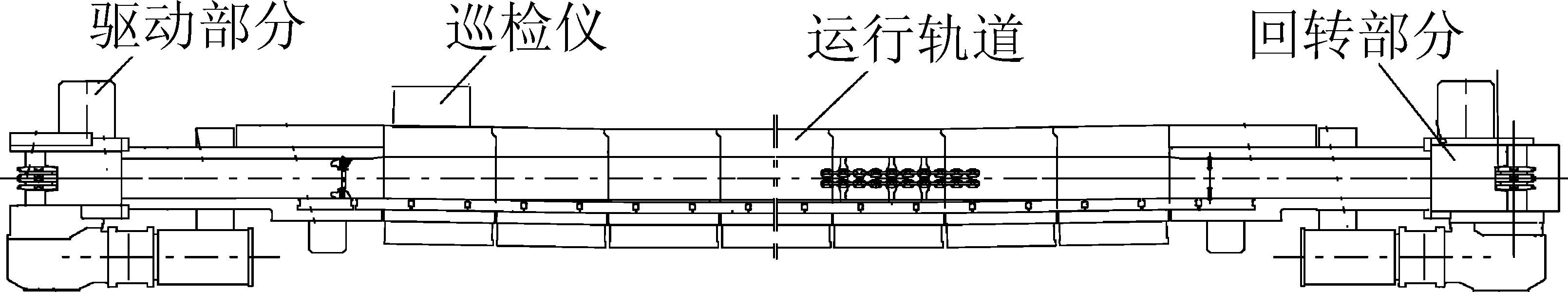

随着机器人技术的发展[11],巡检机器人已广泛应用工况检测等各行各业,在煤炭行业井下巷道巡检机器人、输送带巡检机器人已有成熟的案例[13-16],如中信重工开诚智能装备有限公司的轨道式巡检机器人[17],如图1所示,已在煤矿巷道巡检中得到了成熟的应用,但在综采工作面由于使用工况环境等条件复杂,该项工作还处于研究阶段,已有在刮板输送机外侧增设一套回转驱动系统[18],如图2所示,如同刮板输送机一样工作,在机头设置链轮驱动装置,在机尾设置回转链轮装置,通过驱动装置控制链轮旋转,移动安装在链轮上的巡检装置的位置,其工作模式有巡检模式和跟机模式,巡检模式时,巡检速度可达60 m/min,跟机模式时与采煤机保持同等速度运行。以上方案存在的缺陷是长距离的驱动会出现链条的卡别、颤动等问题,会直接影响摄像仪的稳定拍摄,如果工作面较长时,还需要将工作面分成2段链条来驱动。

图1 轨道式巡检机器人

Fig.1 Track inspection robot

图2 链轮式巡检机器人

Fig.2 Chain wheeled patrol robot

在井下巷道、输送带巡检机构中,巡检机构在固定轨道上滑行,如图2所示,巡检机构驱动装置与摄像机构都安装在一个壳体内,依赖电动机驱动巡检机构的行走。

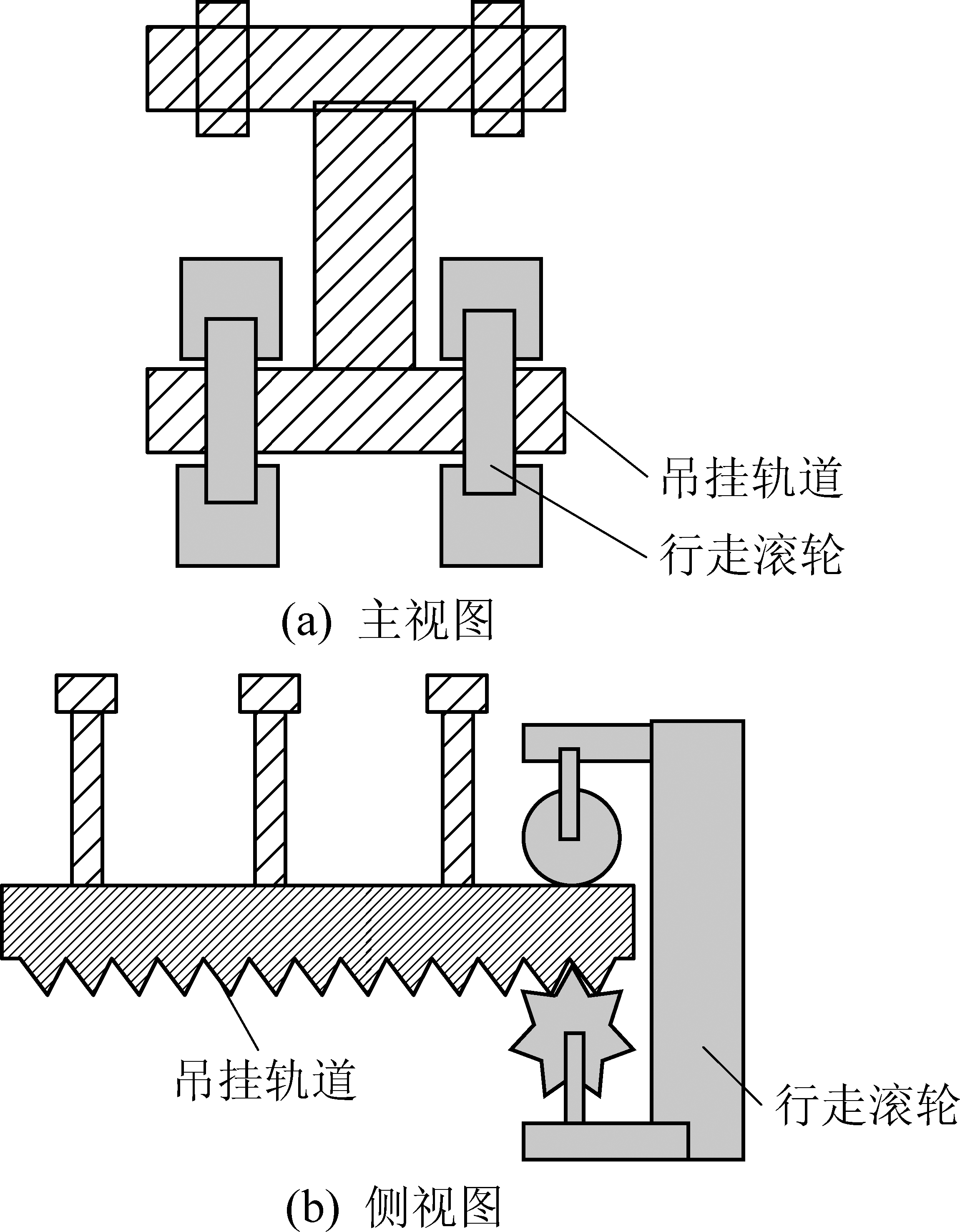

1)行走轨道与行走机构设计。在每节刮板输送机槽帮外侧安装1个巡检机构轨道支撑架,在支撑架上吊装巡检装置运行轨道,吊挂式行走机构工作原理如图3所示。

图3 吊挂式行走机构工作原理

Fig.3 Working principle of hanging type walking mechanism

吊挂轨道由上下2个工作面组成,上端为平面,巡检装置行走滚轮在驱动电动机的带动下在轨道上行走,下端为齿条,巡检装置从动齿轮随着齿轨转动,带动巡检装置编码器机构转动,通过计算巡检装置在轨道上行走距离,从而确定巡检装置所处位置,此结构方式也有利于防止巡检机构摆动,使巡检机构平稳运行,从而使摄像仪的镜头不会晃动,以达到拍摄稳定质量的画面,巡检装置行走机构中配置有电动机驱动机构和控制电路,巡检装置分为高速和低速2种运行模式。

2)巡检装置及其工作原理。巡检装置配置有行走机构,可以在巡检轨道上行驶,巡检装置配置有2个云台摄像仪[19],一个用来拍摄垂直方向的煤壁,一个用来拍摄工作面水平方向的刮板输送机和液压支架,高速用来快速巡检,低速用来进行视频煤岩识别和视频工作面水平方向直线度。巡检装置一方面可以通过编码器机构计算出巡检装置的坐标位置,另一方面还可以通过Zigbee无线通信方式与所在液压支架控制单元进行信息交互,通过基于RSSI定位智能定位识别[20],与最近的支架控制器进行信息交互,确定巡检装置所在的工作面支架位置,还可以通过在液压支架顶梁上安装支架编号标识牌,通过水平运动方向上的摄像仪拍摄视频图像进行支架编号识别,确定摄像仪所在的位置,通过多种信息融合,可以有效提高摄像仪定位的准确性和可靠性。

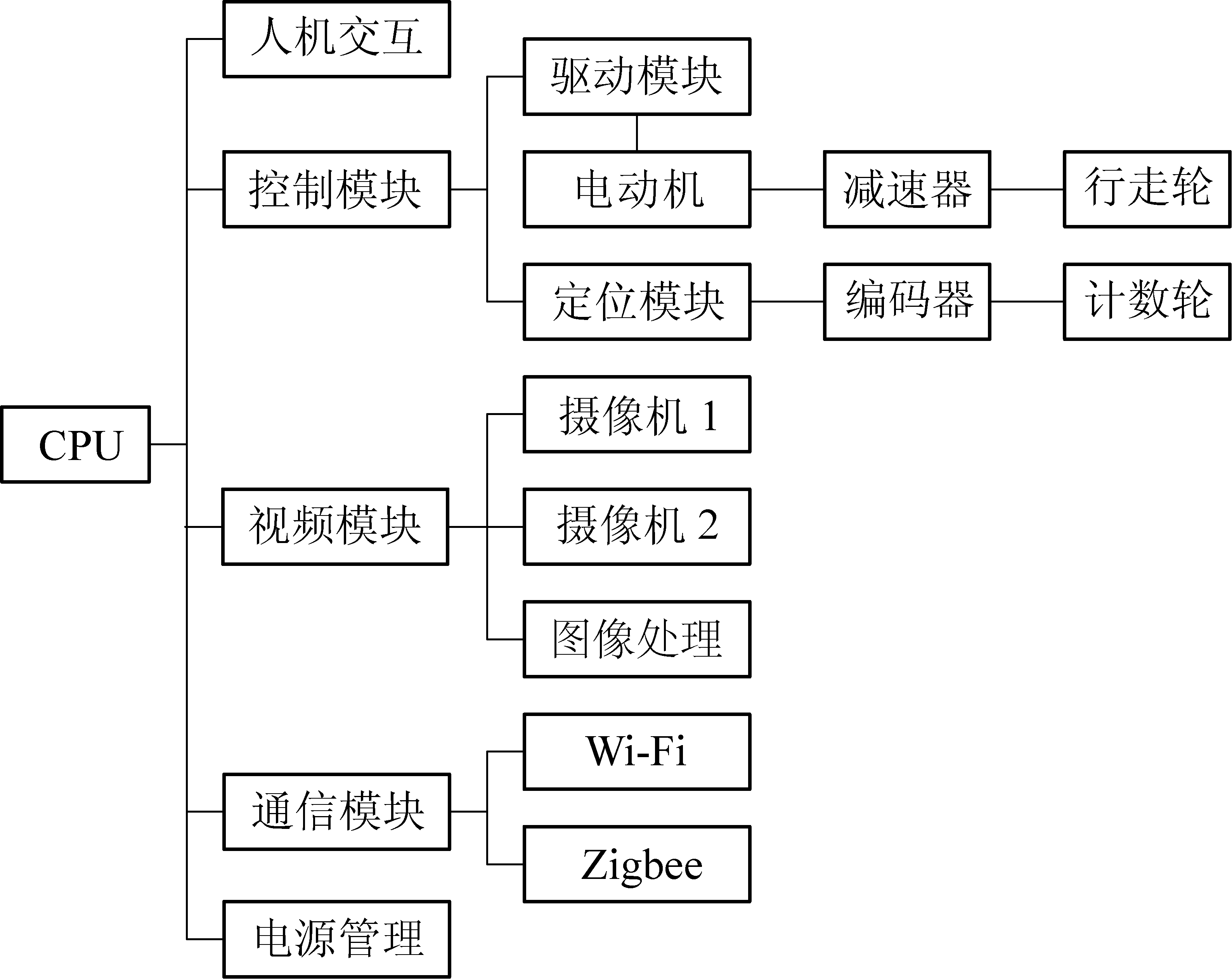

巡检装置的逻辑功能模块结构框架如图4所示,巡检装置由控制、视频、通信、人机交互和电源管理等功能模块组成,通过CPU调用控制模块发出巡检装置行走指令,通过驱动模块将信号放大,控制电动机运转,再通过减速机构控制行走轮的运转速度,与此同时,通过从动计数轮带动编码器转动,通过定位模块计算出巡检装置当前的位置,实现行走的控制与检测闭环控制。

图4 巡检装置逻辑功能模块结构

Fig.4 Structure diagram of logic function module of inspection device

在行走的过程中,CPU调用视频模块,控制云台摄像仪调整好摄像头位置进行拍摄,并通过图像处理模块进行图像识别,在垂直方向计算出岩石厚度,在水平方向计算出刮板输送机和液压支架偏移的距离,并使用通信模块使用Wi-Fi和Zigbee通信方式分别发给采煤机控制系统和液压支架电液控制系统,通过人机交互模块控制巡检装置的运动、视频拍摄,并可以设置巡检装置中运行控制参数,读取巡检装置中保存的工况运行数据,电源模块为巡检装置提供电源,电源模块配置有电源检测电路,在电源馈电时将发出警示信号。

3)巡检装置的煤岩识别与采煤机自动控制。通过安装在巡检装置垂直方向上的云台摄像仪可以对拍摄煤壁,通过图像的灰度识别,可以判断煤岩界面[21-22],计算出当前位置割掉的岩石厚度,并将该信息连同位置坐标信息传送到采煤机控制系统进行存储,采煤机在下一刀采用该数据对原有采煤机摇臂高度进行补偿控制,实现采煤机对煤岩界面辨识的自适应与自动化控制,实现采煤机的无人化操作。

4)巡检装置的工作面直线度测量与液压支架自动找直控制。在刮板输送机和在液压支架顶梁上设置标识带,通过巡检装置前端的摄像仪拍摄视频信息,进行图像标识,与标准位置的图像进行比对,判断刮板输送机、液压支架偏移的位置尺寸,并将该信息传送到液压支架电液控制系统,以便在下一刀移架时,液压支架使用该补偿量进行支架移架行程控制[23]。

5)巡检装置工作模式。现有综采工作面摄像仪安装在液压支架顶梁上,分别打向垂直方向和水平方向,用来拍摄拍摄采煤机和液压支架[24],但摄像仪经常会与采煤机干涉被撞掉,或是被破损抛出的煤块砸坏,同时,由于采煤机割煤产生大量的粉尘,采煤机、液压支架喷雾产生的水雾,造成摄像仪镜头被污染,使得综采工作面视频系统使用效果不佳,还需要经常擦拭摄像仪镜头,维护工作量大,使得视频系统应用效果较差。在工作面使用摄像仪进行煤岩图像识别和工作面直线度测量,其关键问题是要改变摄像仪不利的应用环境,减少摄像仪的数量,使摄像仪免受恶劣环境的影响,为此,采用保持摄像仪始终在采煤机靠工作面机头方向的工作面上风头,使粉尘不会挂落在摄像仪镜头上。

在采煤机上行割煤时,巡检装置可以跟在采煤机后面,在已经完成移架或推移刮板输送机后面,拍摄采煤机割煤后的煤岩界面和液压支架移架情况和刮板输送机姿态状况,巡检装置系统将上行割煤巡视过程中拍摄和辨识的煤岩状况报送给采煤机,当采煤机下行割煤时,巡检装置在采煤机前滚筒前方,拍摄采煤机割煤情况,采煤机可以通过无线通信方式将执行的摇臂高度补偿量发送给巡检装置,巡检装置一方面可以观察采煤机割煤情况,另一方面可以核实采煤机割煤摇臂补偿量是否与提供的煤岩识别测算出来的岩石厚度相吻合,如果出现超差,则可以给采煤机控制系统报送预警信息,从而实现煤岩识别检测-控制-反馈,实现采煤机控制系统的再调整。另外,在整个运行过程中,巡检装置应远离正在割煤的采煤机,防止割煤过程中,破碎的煤块将巡检装置砸坏。巡检装置应能通过Wi-Fi与采煤机进行数据交换,通过Zigbee与支架电液控制系统进行数据交换。

4 结论

1)采用哲学的系统逻辑思维分析方法,提出了一种基于工作面视频巡视的方法来解决工作面采煤机自动控制和工作面直线度控制的工作面无人化技术难题。

2)采用离线方式进行采煤机煤岩识别、工作面直线度检测与控制,通过构建综采工作面悬挂式轨道巡检系统,采用时空分解隔离设计,改善了视频系统工作环境,避免了工作面恶劣的生产环境对视频系统的影响。

3)提出的解决工作面煤岩界面识别与工作面直线度检测新思路,为采煤机自动控制与工作面直线度自动控制提供了一套可行的技术方案,随着综采工作面视频巡检功能的应用,将大幅提升综采工作面自动化水平,对推进综采工作面无人化开采具有重大意义。

[1] 符大利.基于数据分析的无人化工作面生产模式研究[J].煤矿安全,2017,48(5):214-216.

FU Dali.Research on working mode of unmanned mining workface based on data analysis[J].Safety in Coal Mines,2017,48(5):214-216.

[2] 王 镇.基于记忆截割的采煤机自适应截割控制研究[D].重庆:重庆大学,2016.

[3] 于亚运,宋建成,田慕琴,等.液压支架跟机自动控制系统的开发及应用[J].煤矿机械,2015,36(8):235-239.

YU Yayun,SONG Jiancheng,TIAN Muqin,et al. Research and application on machinery-tracked automation control system of hydraulic support[J].Coal Mine Machinery, 2015,36 (8):235-239.

[4] 索智文.煤矿综采工作面无人化开采技术研究[J].工矿自动化,2017,43(1):22-26.

SUO Zhiwen. Study on unmanned mining technology of fully mechanized coal mining face[J].Industry and Mine Automation,2017,43(1):22-26.

[5] 王存飞,荣 耀.透明工作面的概念、架构与关键技术[J].煤炭科学技术,2019,47(7):156-163.

WANG Cunfei,RONG Yao. Concept, architecture and key technologies for transparent longwall faces[J].Coal Science and Technology,2019,47(7):156-163.

[6] 宋兆贵.LASC技术在煤矿综采工作面自动化开采中的应用[J].神华科技,2018(10):26-29.

SONG Zaogui.Application of LASC technology in mines’automatic mining of fully mechanized mining face[J].Shenhua Science and Technology,2018(10):26-29.

[7] 牛剑峰.大型煤炭综采成套装备智能系统研究[J].煤矿机械,2015,36(3):64-66.

NIU Jianfeng. Research on intelligent system of complete equipment of large coal mining[J]. Coal Mine Machinery, 2015,36(3):64-66.

[8] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J]. Journal of China Coal Society, 2014,39(8):1418-1423.

[9] 张 新,王正祥, 武晨光,等.煤岩界面识别技术研究[J].煤矿机械, 2015,36(2):3-5.

ZHANG Xin,WANG Zhengxiang,WU Chenguang,et al.Research on coal-rock interface recognition[J].Coal Mine Machinery, 2015,36(2):3-5.

[10] 范京道. 煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao. Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology, 2017, 45(9):65-71.

[11] 张科学.综掘工作面智能化开采技术研究[J].煤炭科学技术,2017, 45(7):106-111.

ZHANG Kexue.Study on intelligent mining technology of fully-mechanized heading face[J].Coal Science and Technology,2017,45(7):106-111.

[12] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng. Research of the straightness control system in fully-mechanized coal mining face[J]. Industry and Mine Automation,2015,41(5):5-8.

[13] 鲁方杰.机器人技术在煤矿自动化中的应用研究[J].新型工业化,2017,7(3):74-77.

LU Fangjie.Application of robot technology to mine automat[J].The Journal of New Industrialization, 2017,7(3):74-77.

[14] 马静雅,岑 强,李军伟.矿用带式输送机巡检机器人系统设计[J].煤炭技术,2016,35(1):249-251.

MA Jingya,CEN Qiang,LI Junwei.Design of mine-used belt conveyor patrol robot system[J]. Coal Technology, 2016,35(1):249-251.

[15] 靳子浩.矿用悬挂式巡检机器人设计[D].西安:西安科技大学,2017.

[16] 张 行,李 伟,武倩平,等.新型带式输送机巡检机构系统设计[J].制造业自动化,2015,37(3):79-82.

ZHANG Xing,LI Wei,WU Qianping,et al. Design of a new type of inspection mechanism system for belt conveyor[J].Manufacturing Automotion,2015,37(3):79-82.

[17] 裴文良,张树生,岑 强,等.轨道式巡检机器人系统设计与应用[J].煤矿机械,2016,37(6):142-144.

PEI Wenliang,ZHANG Shusheng,CEN Qiang,et al.Design and application of tracked inspection robot system [J]. Coal Mine Machinery,2016,37(6):142-144.

[18] 魏冠伟,杨士军,李艳杰,等.一种综采工作面巡检行走装置:中国,201510617085.2[P].2015-09-24.

[19] 牛剑峰.用于无人化工作面智能型摄像仪研究[J].煤炭科学技术,2015,43(1):77-80,85.

NIU Jianfeng. Research on intelligent camera for unmanned fully coal mining face[J].Coal Science and Technology, 2015,43(1):77-80,85.

[20] 牛剑峰.基于无线通信技术的液压支架电液控制系统研究[J].煤矿机电,2016(1):1-6.

NIU Jianfeng. Research on the electro-hydraulic control system of hydraulic support based on wireless communication technology[J].Colliery Mechanical & Electrical Technology,2016(1):1-6.

[21] 黄韶杰.基于聚类的煤岩分界图像识别技术研究[D].北京:中国矿业大学(北京),2016:1-94.

[22] 刘俊利,王立锋,孔秀平.煤岩界面识别和定位测量方法研究[J].计算机工程与应用,2017,53(8):246-249.

LIU Junli,WANG Lifeng,KONG Xiuping. Research on coal-rock interface recognition and location measurement[J].Computer Engineering and Applications, 2017,53(8):246-249.

[23] 冯 帅.采煤机-液压支架相对位置融合校正系统关键技术研究[D].徐州:中国矿业大学,2015.

[24] 程文武,田家宝.可视化安全监控系统在综采工作面的研究与应用[J].煤矿现代化, 2018 (1):51-55.

CHENG Wenwu,TIAN Jiabao. Application and research of visual safety monitoring system in fully mechanized coal mining face[J]. Coal Mine Modernization,2018(1):51-55.