0 引言

煤矿智能化是煤炭工业高质量发展的核心技术支撑,智能化发展的目标是建设智慧煤矿,智能化开采技术取代传统煤矿生产工艺和组织管理是未来煤矿开采的必然趋势[1]。然而我国煤炭赋存条件比较复杂、分布不均、结构多元、采煤技术多样化,能否实施智能化开采与煤层赋存条件、围岩活动状态、开采环境等因素密切相关。文献[2-4]提出了对煤矿智能化进行顶层设计,并对煤矿智能化发展模式进行统筹规划的思路,进一步探讨了制约智能化应用的精准地质探测与4D-GIS系统、危险源智能感知与预警技术等主要环节的发展路线。在当前围岩控制智能化领域,存在的片帮精准控制难,感知精准度、协同性差等技术难题,在地质条件简单的煤层中实现初级人工远程干预的智能开采是当前主要发展模式,而在复杂地质条件下仍存在技术瓶颈。尤其是在高瓦斯等复杂煤层赋存条件下,顶板来压和煤壁片帮预警预报,工作面回采工艺与工作面瓦斯不均衡涌出耦合联动的快速智能感知系统等亟待实现。高强度开采条件下,工作面通常动载强烈,煤壁片帮冒顶难以实现精准预测,围岩控制手段也较薄弱,工作面割煤扰动和顶板来压造成的瓦斯气体非均衡涌出也时刻威胁智能化工作的开展。文献[5-9]提出了智能化开采的内涵和3个基础理论问题及研究方向,其中之一便是复杂围岩环境-开采系统的相互作用机理。将采煤机割煤速度、支架工作阻力与瓦斯体积分数等采场多源监测信息相互融合,构建工作面回采工艺与煤壁片帮、瓦斯不均衡涌出、顶板大面积失稳垮落耦合联动的智能感知系统,是复杂煤层实现智能化的重要途径。基于此,笔者结合阳泉煤业寺家庄矿15106大采高智能化超长工作面开采实践,从煤壁片帮、顶板垮落、瓦斯不均衡涌出等角度对基于多信息融合条件下的围岩灾变预警技术思路进行探讨。

1 智能化工作面概况

寺家庄矿15106工作面埋深500~600 m,开采15号煤层,煤层厚度3.6~6.4 m,平均厚度5.0 m,普氏系数f=1~2。该工作面属高瓦斯、小煤柱孤岛、大采高超长工作面,工作面斜长286.2 m,走向长1 810.6 m,工作面两侧均为宽7.0 m小煤柱,矿压显现强烈。15106工作面割煤高度5.0 m,采用ZY12000/30/68D型液压支架,中心距1.75 m ,最大支撑高度6.8 m,工作阻力12 000 kN。工作面回采期间绝对瓦斯涌出量为189 m3/min,其中邻近层瓦斯涌出量为144 m3/min,工作面共有5条巷道,分别为进风巷、工作面底板岩石预抽巷、高抽巷、工作面低位抽放巷、回风巷。

15106工作面开采条件复杂,煤层褶曲多,厚度变化大,在巷道区域,基于地质钻孔、地质资料及巷道揭露的煤层赋存信息,进一步生成三维地质模型,实现了地质条件的精准预判,针对矿压显现强烈区域,采用采动应力和围岩变形监测系统实时监测煤柱巷道的应力环境和变形情况,在应力或变形突变区域,采用长钻孔水压致裂技术对顶板关键层进行预裂,减少悬顶,抑制巷道和煤柱变形;在工作面区域,立足于支架压力大数据,实现了对顶板压力及覆岩活动规律的动态感知,此外,立足于自动化工作面设备控制与工况监测系统,进一步将采煤机割煤与瓦斯监测进行联动,实现了智能化工作面多源数据的深度融合。

15106工作面属于智能化大采高工作面,工作面采煤机具有记忆切割自动化落煤功能,支架实行跟机自动化和单架手动操作相结合方式控制,手动操作范围为机头20架、机尾20架。若顶板破碎时,可单架手动操作。推移刮板输送机实行跟机自动及单架手动相结合方式。工作面巷道监控中心由矿用隔爆兼本质安全型监控主机及显示器、矿用本安型操作台(液压支架远程操作台、采煤机/三机操作台)、交换机等设备组成,如图1所示。在支架电液控制系统的基础上,可实现在工作面巷道监控中心对液压支架的远程控制。

图1 寺家庄矿15106工作面巷道监控中心

Fig.1 Roadway monitoring center of No.15106 working face in Sijiazhuang Coal Mine

工作面以太网主要由本质安全型综采综合接入器、光电转换器、交换机、稳压电源、铠装连接器、矿用光缆等组成[10-11]。工作面运输设备控制系统、巷道输送带系统和工作面运输设备监控系统通信均具备数据传输功能,综采自动化可与此进行双向通信,实现对工作面“三机”、巷道带式输送机的状态监测及集中控制功能。泵站系统也实现了集中控制且具备数据传输功能,实现与综采自动化的双向通信。

2 顶板状态实时监测与动态感知技术

2.1 工作面顶板状态感知技术

智能化工作面通常推进速度快,对覆岩扰动大,矿压显现强烈,通过研究基本顶失稳对液压支架工作阻力、活柱伸缩量和位态变化的影响,得出了采场顶板来压构成要素的时空关系和表征方法,构建了工作面顶板来压强度分级评价模型[12-13]。

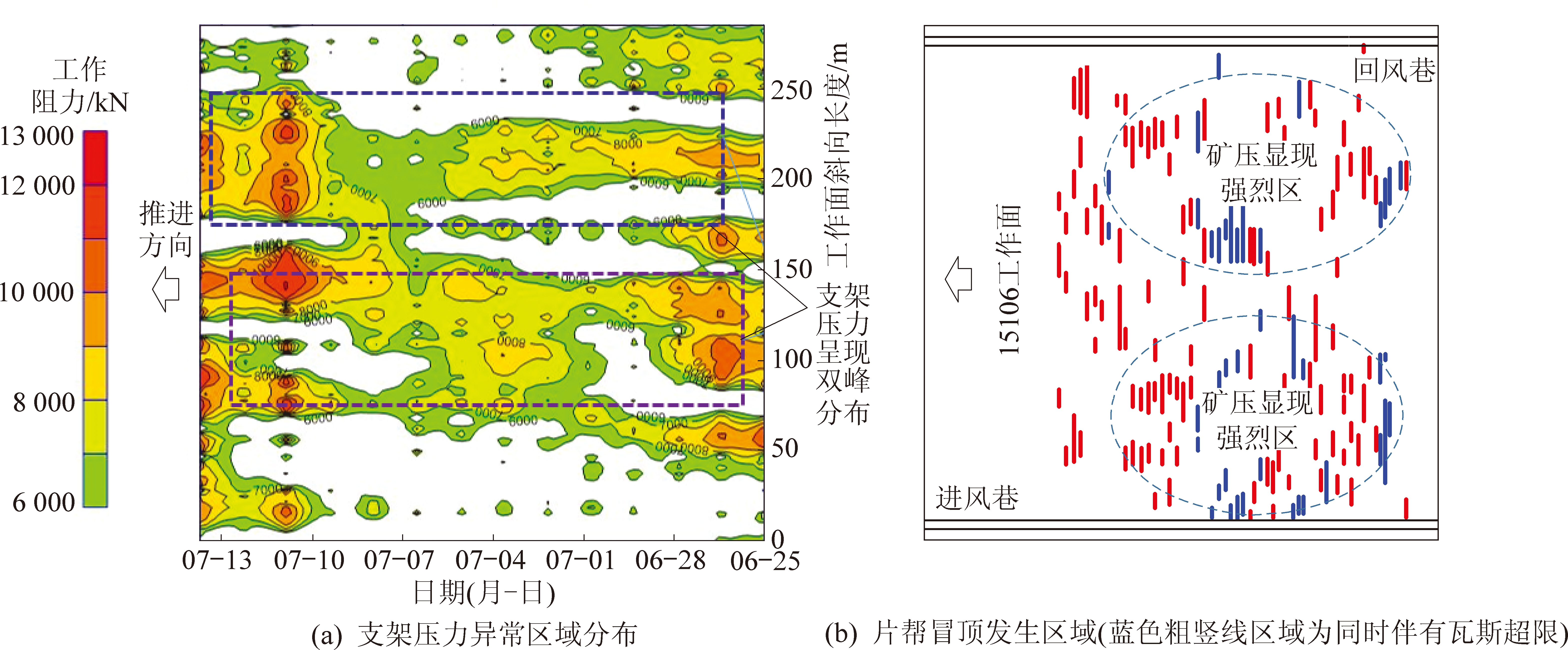

以寺家庄矿15106工作面为例,该工作面为超长孤岛自动化大采高工作面,工作面斜长286 m,166台支架工作阻力随时间分布云图如图2a所示,工作面矿压显现特征呈现典型的双峰分布。支架异常压力、煤壁片帮漏顶均在工作面中部2个区域比较密集,初步分析是由于超长工作面条件下,工作面中部基本顶并非一次性折断,而是在工作面倾向方向分区域折断,并呈铰接状态,工作面瓦斯不均衡涌出呈现周期性状态,如图2b所示,每次瓦斯超限持续2~3 d,分析认为是工作面基本顶垮落,覆岩或邻近层瓦斯大规模涌出所致。

图2 工作面推进过程中顶板状况动态感知技术

Fig.2 Dynamic perception technology for roof condition in the process of working face advancing

2.2 来压强度分级模式识别

结合远场结构失稳与近场顶板垮落的动力学机理,得出工作面矿压显现与采空区来压的时序、机制和联动效应,通过建立顶板来压逻辑关系成因图,研发了基于模式识别的顶板来压动态感知技术,寺家庄矿15106智能化工作面顶板来压强度模式识别如图3所示,从图3可知,在135 m推采长度范围内,工作面经历了4次大范围的周期来压。第1次和第2次周期来压除了伴有大范围的支架安全阀开启、煤壁片帮漏顶外,还出现了弥漫性的瓦斯超限,这是由于基本顶关键层垮落,邻近层瓦斯涌出所致。寺家庄矿工作面瓦斯来源80%为邻近层瓦斯,瓦斯超限和顶板垮落联动性也充分说明了寺家庄矿治理瓦斯超限的根源在于预测并控制顶板的大面积垮落。

图3 2018年工作面推进过程中顶板来压强度模式识别示意

Fig.3 Diagram of pattern recognition for roof weighting intensity during working face advancing in 2018

15106孤岛超长工作面来压呈现工作面整体性大周期来压与区域性小周期来压并存特点,从来压强度与范围角度来看,大周期来压明显区别于小周期来压。初步分析认为,大周期来压是超长工作面上覆上位坚硬厚岩层大范围(基本上是工作面全长区域)周期性破断造成,小周期来压是工作面上覆下位基本顶较大范围(工作面中部区域或者工作面全长区域)周期性破断造成。通过模式识别,可以准确地对工作面大的周期来压进行判识并做到早期预警,在即将来压时降低开采强度,加强通风,避免瓦斯大规模弥漫性超限。

3 智能开采煤壁大面积片帮形态判识及变形监测

3.1 煤矿井下三维激光扫描技术

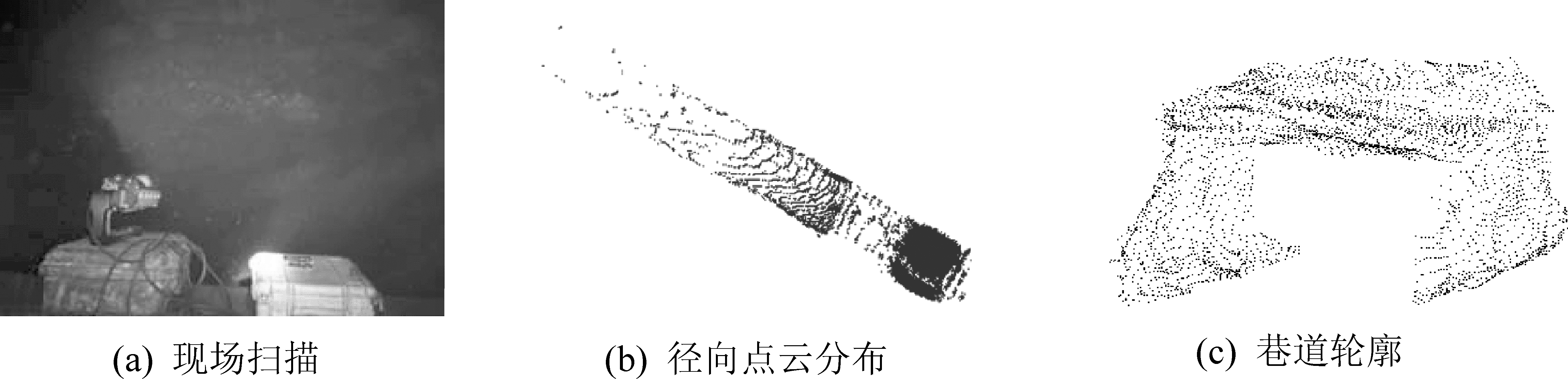

三维激光扫描技术基本原理是采用非接触式高速激光的测量方式,在复杂的现场和空间对被测物体进行快速扫描测量,获得点云数据。海量点云数据经过三维重构可以再现煤壁片帮形态,便于用于煤壁变形监测。高精度激光扫描仪对巷道现场进行扫描及生成的点云数据分布特征如图4所示。

图4 高精度激光扫描仪对巷道现场扫描及点云数据分布

Fig.4 Point cloud data distribution and scanning roadway on site with high precision laser scanner

3.2 煤壁裂隙发展演化判识

在煤矿井下采用先进的相位式高精度三维激光扫描仪Pentax S-3180V对上湾煤矿12401工作面进行扫描试验,试验最大扫描速度达1 016 027点/s,角度精度0.007°,分辨率0.1 mm,可快速反演煤壁表观裂隙尺度、裂隙密度和裂隙产状等特征参数,如图5a所示。通过后处理软件对扫描对象进行模糊识别和信息提取,还能得到煤壁采动裂隙的详细参数和演化特征,如图5b所示。该技术可用于煤壁内部破裂与表观裂隙演化一体化监测定位,实现对煤壁片帮高精度判识技术。

图5 煤壁高精度激光扫描裂隙特征分布

Fig.5 Distribution of crack characteristics in high precision laser scanning of coal wall

3.3 煤壁片帮形态识别和稳定性监测

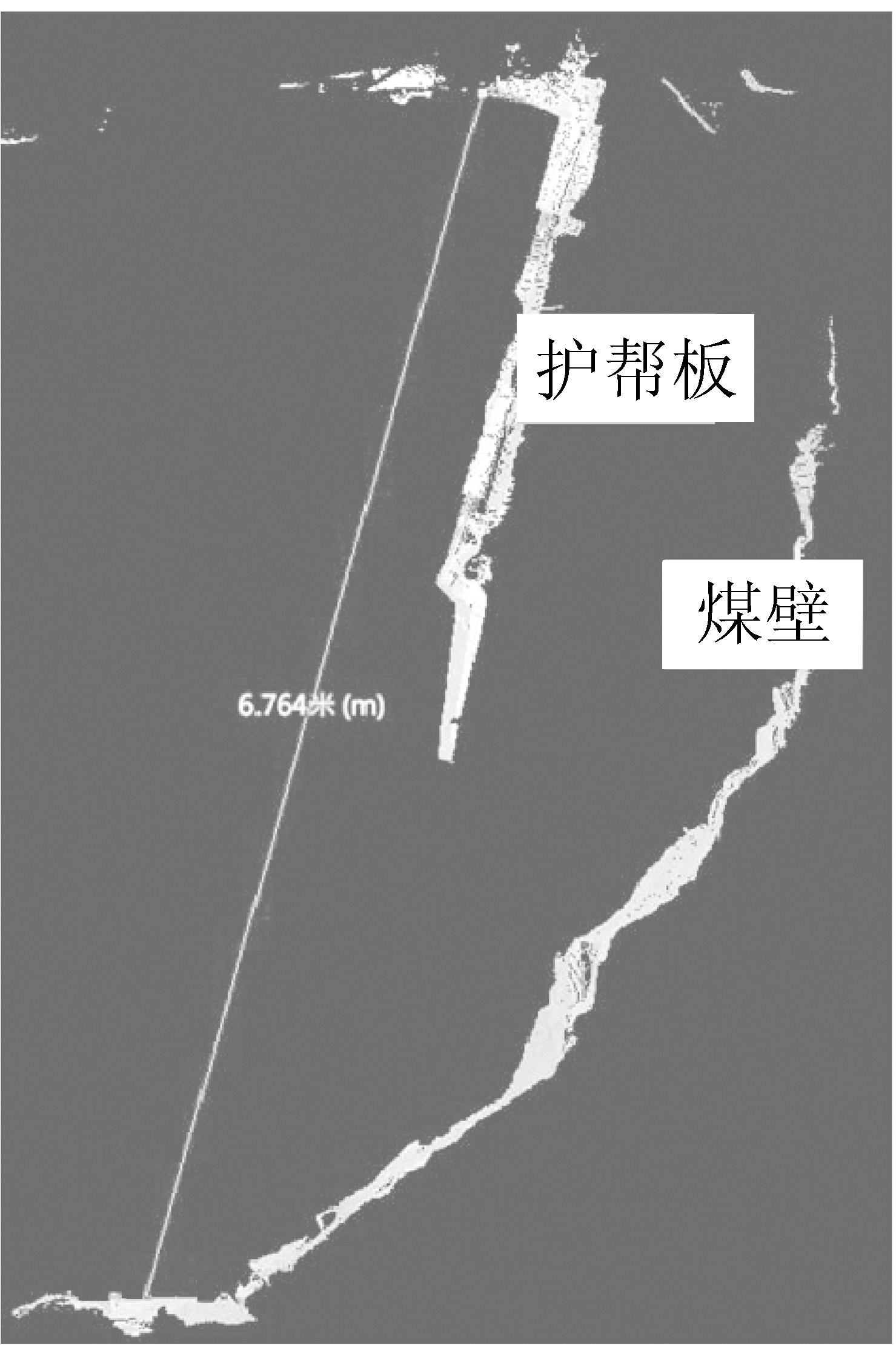

通过激光扫描仪可对煤壁进行三维扫描成像,获得精确的煤壁片帮特征、片帮位置和片帮强度,如图6所示。在大采高开采条件下,通过对工作面进行连续不断的监测,可在一定程度上量化煤壁失稳乃至大面积片帮发生的频率和规模,提出液压支架合理护帮形式及护帮力。

图6 煤壁片帮形态探测

Fig.6 Coal wall rib profile detection

基于煤壁激光扫描仪的实时监测特性,还可用于大采高条件下煤壁的稳定性尤其是变形监测,应用激光扫描仪的I-Site Sentry功能对煤壁进行的实时变形监测如图7所示。

图7 煤壁变形监测示意

Fig.7 Deformation monitoring of coal wall

考虑到点云密度有效数据为扫描仪两端各15 m范围,基于位移量对煤壁变形幅度进行危险区域划分,实现早期预警,指导作业人员对危险区域进行加强支护,或对煤壁进行注浆加固措施,降低煤壁发生片帮的频率和规模。

4 智能开采过程多信息融合技术

4.1 瓦斯涌出不均衡特征分析

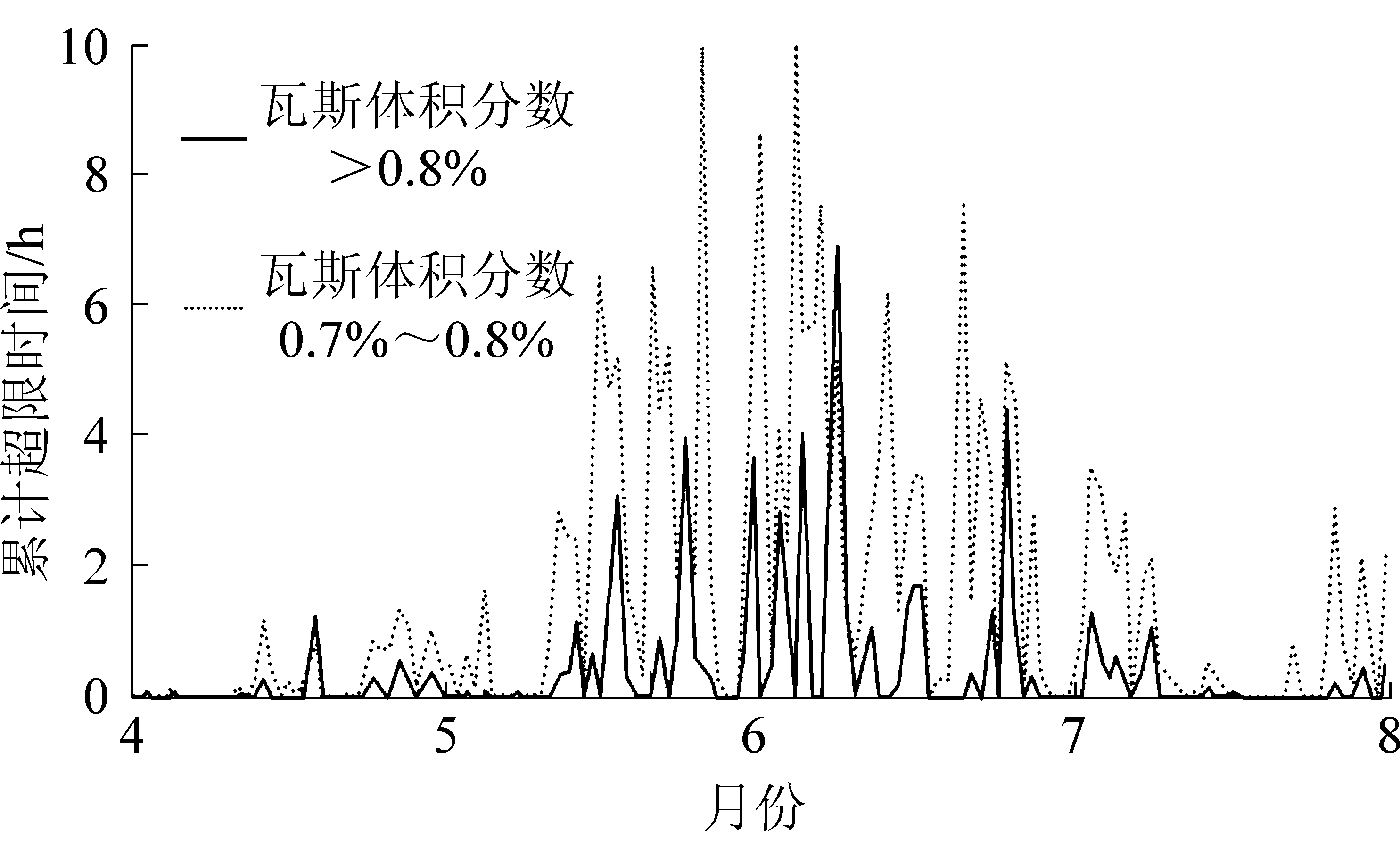

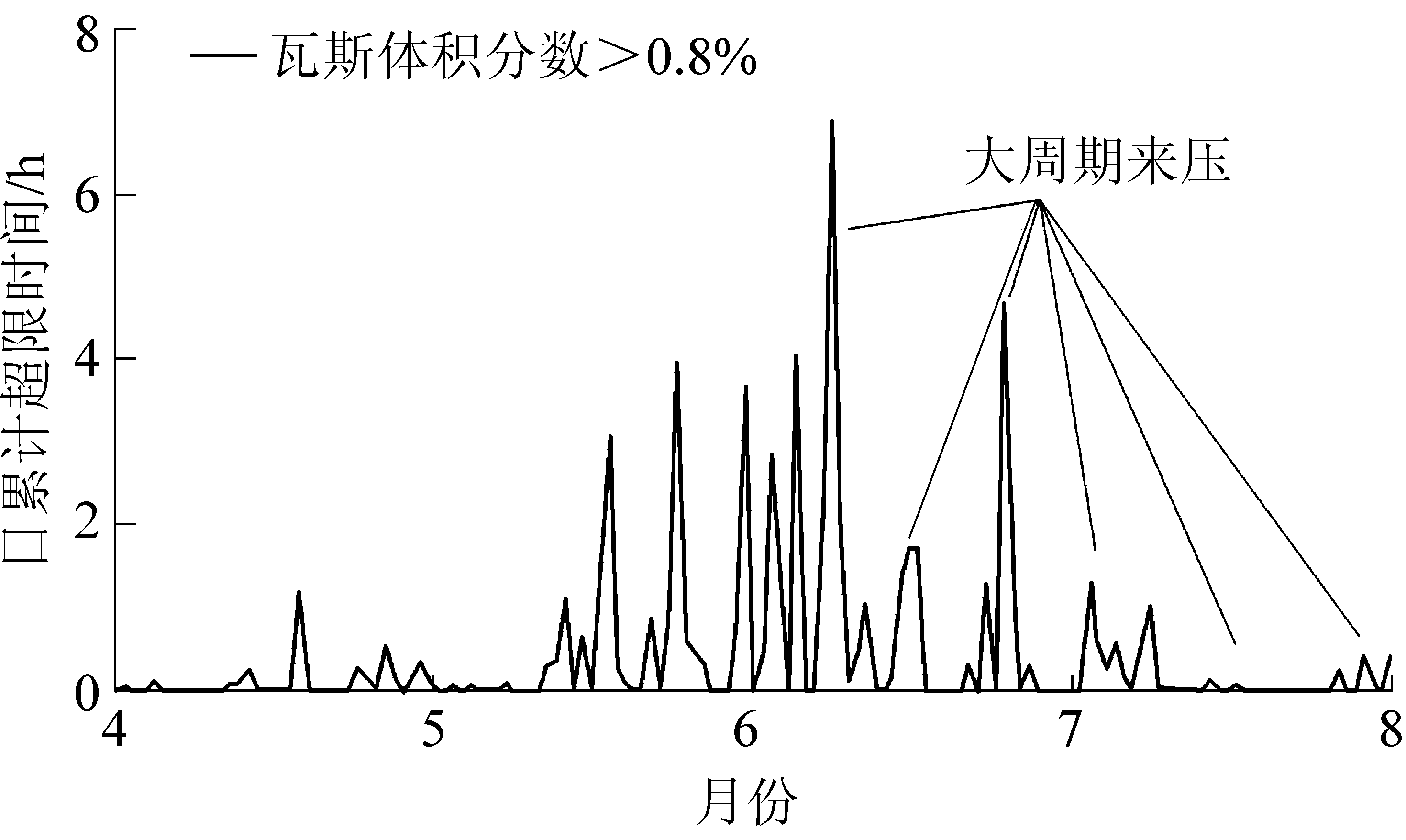

寺家庄矿为高瓦斯矿井,为了确保安全生产,矿井对瓦斯监测及预警设置了较低的临界值。2018年4—8月上隅角瓦斯浓度监测曲线如图8所示。15106工作面2018年4月5日开始回采,15106工作面上隅角瓦斯2018年4、5、6、7、8月超出矿井规定界值时间Tc分别为0.835、5.565、31.105、13.104、2.806 h,6月瓦斯最严重,7月其次。上隅角瓦斯浓度濒临超限(0.7%~0.8%)时间分别为105.191、73.111、31.472、14.829 h。

图8 15106工作面上隅角瓦斯体积分数浓度变化特征

Fig.8 Variation characteristics of gas volume fraction concentration in upper corner of No.15106 working face

经分析认为,工作面在初采后,于2018年6月累计推进接近300 m,该尺寸和工作面倾向长度相当,即工作面达到了第一次见方时,其覆岩垮落范围也同时达到最高值,邻近层瓦斯和卸压带瓦斯持续性涌出,造成瓦斯阶段性超限。

4.2 瓦斯超限与周期来压关系分析

15106工作面瓦斯超限与周期来压之间关系紧密,基本上每次大周期来压时均伴随有瓦斯超限,且周期来压持续时间与瓦斯超限时间呈现一致性增减关系。瓦斯超限起于工作面周期来压开始时,其超限严重程度与工作面矿压显现程度呈现一致性关系。当工作面来压结束时,工作面瓦斯超限基本上结束。15106工作面瓦斯超限与周期来压关系分析如图9所示。

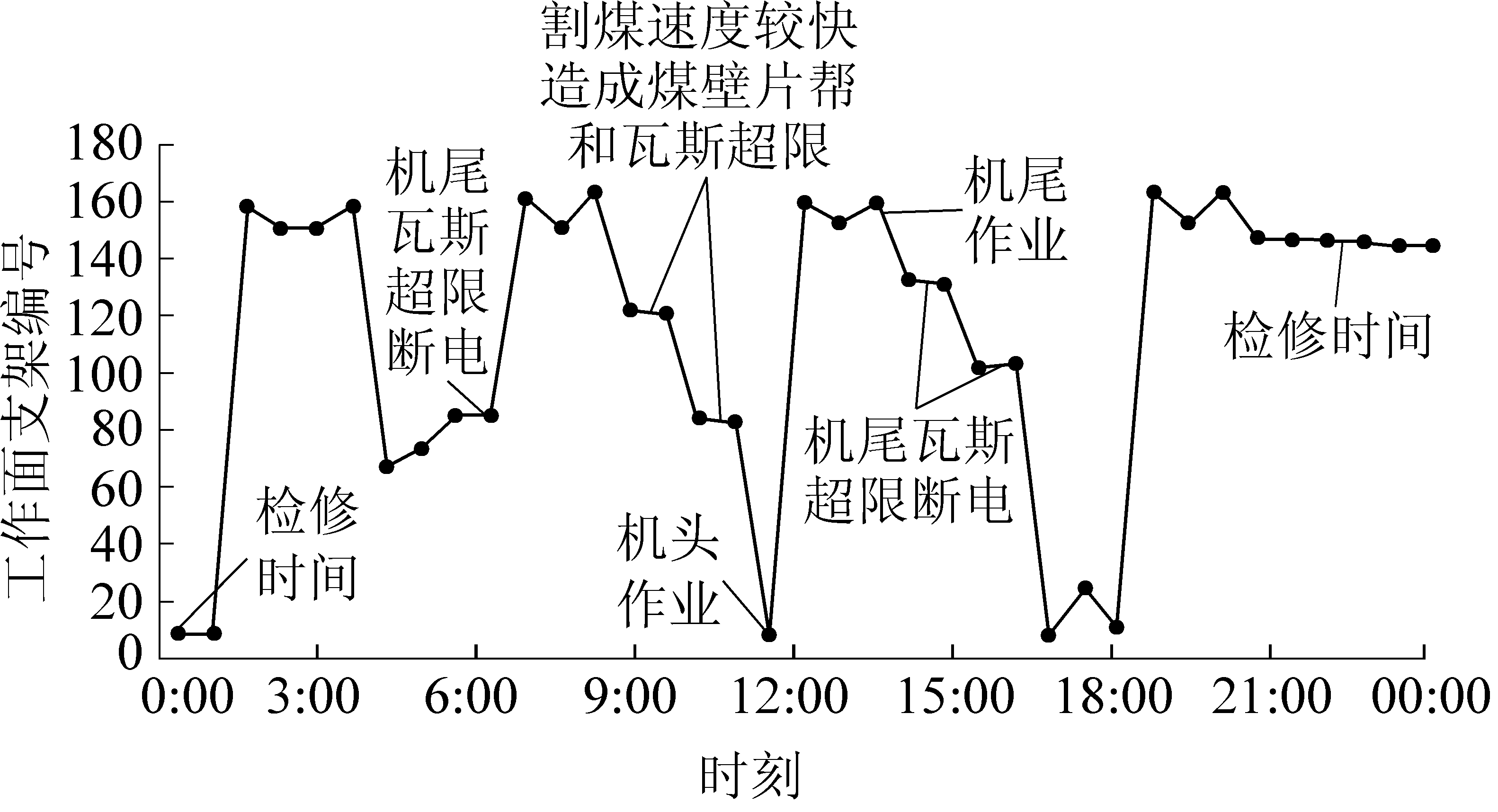

4.3 瓦斯超限与采煤机循环作业分析

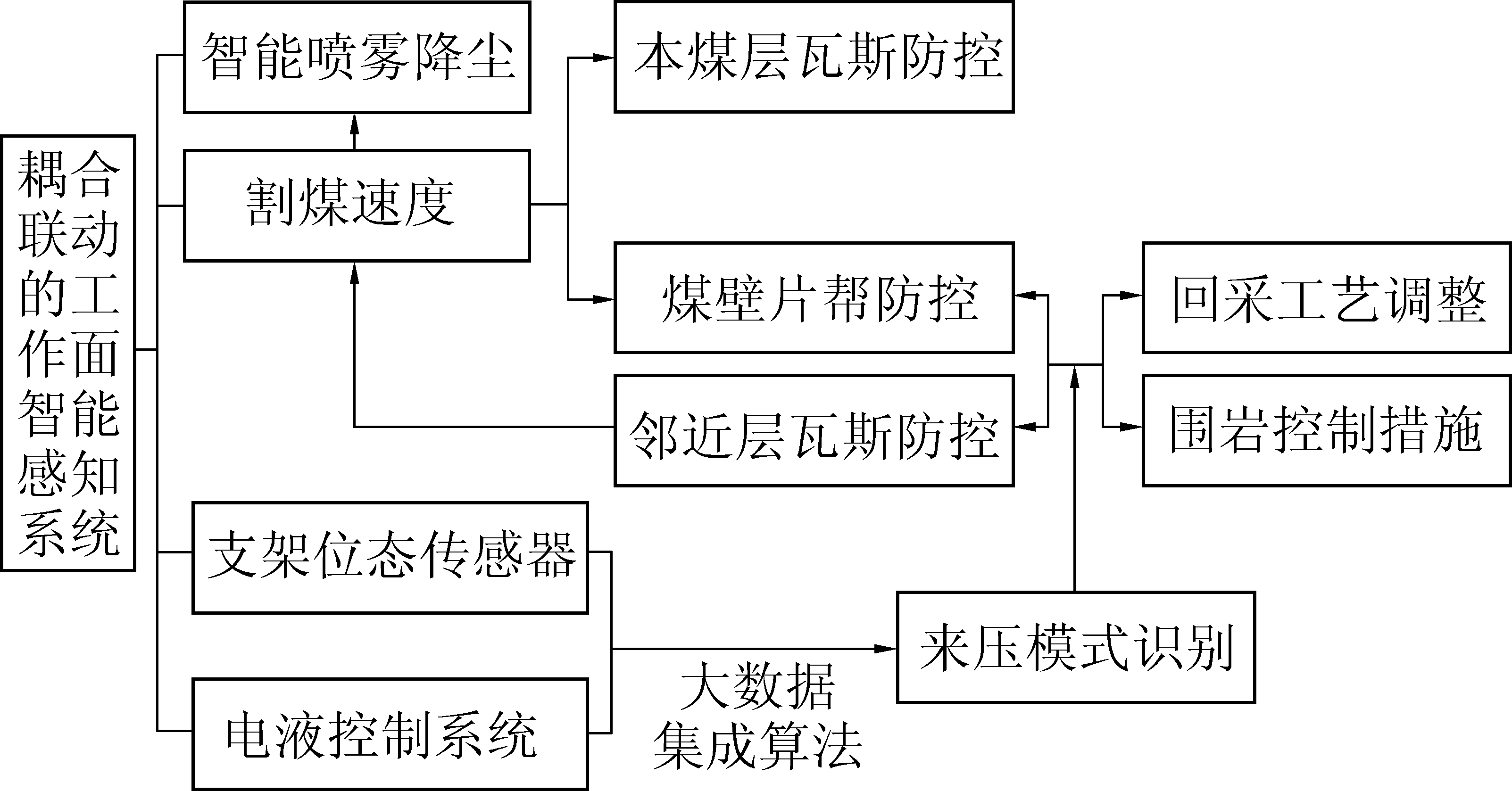

顶板大面积来压通常造成邻近层瓦斯大规模涌出,造成工作面弥漫性瓦斯超限,2018年6月27日瓦斯频繁超限期间15106工作面采煤机运行轨迹如图10所示,从图10可以看出,工作面机尾邻近层瓦斯涌出造成全工作面断电,采煤机被迫停机。从图10还可以看出,在割煤速度较快的情况下,由于煤壁的快速卸荷也可造成煤壁片帮以及本煤层瓦斯的瞬时大量涌出,对回采作业造成影响。进一步可以提出基于割煤速度实时调整的智能喷雾降尘与瓦斯防控策略,构建了工作面回采工艺与煤壁片帮、瓦斯不均衡涌出、顶板大面积失稳垮落耦合联动的快速智能感知系统,如图11所示。

图9 15106工作面瓦斯超限与周期来压关系分析

Fig.9 Relation between gas overrun and periodic pressure in No.15106 working face

图10 15106工作面采煤机运行轨迹示意

Fig.10 Shearer running trajectory in No.15106 working face

图11 耦合联动的智能感知系统架构示意

Fig.11 Intelligent sensing system architecture with coupled linkage

5 结论

1)我国煤层赋存条件存在多样性,实现智能化的途径也各不相同,提出了智能化超长工作面高强度开采围岩灾变预警技术思路,开发了工作面顶板状态实时监测与动态感知技术。

2)研究出基于大数据的矿压数据智能自学习技术,可实时反馈上覆岩层及顶板断裂、结构形成及失稳等状态,通过对工作面推进过程中顶板来压强度进行模式识别,实现了工作面近远场顶板状态实时监测与动态感知。

3)研发了基于激光成像的煤壁稳定性判识技术,可实现煤壁裂隙发展演化实时监测及煤壁片帮形态识别和稳定性监测。

4)构建了工作面回采工艺与煤壁片帮、瓦斯不均衡涌出、顶板大面积失稳垮落耦合联动的智能感知系统,为智能化工作面的安全高效开采提供保障。

5)该技术思路在阳煤集团寺家庄矿15106智能化超长工作面成功得到了验证,保障了工作面安全,其经验可为类似智能化工作面安全高效开采提供借鉴和参考。

[1] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[2] 王家臣.极软厚煤层煤壁片帮与防治机制[J].煤炭学报,2007,32(8):785-788.

WANG Jiachen.Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Journal of China Coal Society,2007,32(8): 785-788.

[3] 罗 文,杨俊彩,高振宇.强矿压矿井定向长孔分段压裂技术研究及应用[J].煤炭科学技术,2018,46(11):43-49.

LUO Wen,YANG Juncai,GAO Zhenyu.Research and application of directional long-borehole staged hydraulic fracturing technology for strong rock pressure in mine[J].Coal Science and Technology,2018,46(11):43-49.

[4] 鞠金峰,许家林,朱卫兵,等.7.0m支架综采面矿压显现规律研究[J].采矿与安全工程学报,2012,29(3):1547-1556.

JU Jinfeng,XU Jialin,ZHU Weibing,et al.Strata behavior of fully-mechanized face with 7.0 m height support [J].Journal of Mining & Safety Engineering,2012,29(3):1547-1556.

[5] 刘俊峰,唐恩贤,刘新华,等.黄陵矿业中厚煤层智能化回采工艺适应性研究[J].煤炭工程,2018,50 (5):15-20.

LIU Junfeng,TAGN Enxian,LIU Xinhua,et al.Study on adaptability of intelligent mining technology of medium-thick coal seam in Huangling Mining Area [J].Coal Engineering,2018,50 (5):15-20.

[6] 王国法, 范京道, 徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WAGN Guofa, FAN Jingdao, XU Yajun,et al.Innovation progress and prospection key technologies of intelligent coal mining [J].Industry and Mine Automation,2018,44(2):5-12.

[7] 李万庆,马利华,孟文清.综采工作面安全性的未确知-AHM综合评价模型[J].煤炭学报,2007,32(6):612-616.

LI Wanqing,MA Lihua,MENG Wenqing.Comprehensive evaluation model for the safety of fully mechanized mining face based on unascertained measure and AHM [J].Journal of China Coal Society,2007,32(6): 612-616.

[8] 宁 宇.大采高综采煤壁片帮冒顶机制与控制技术[J].煤炭学报,2009,34(1):50-52.

NING Yu.Mechanism and control technique of the rib spalling in fully mechanized mining face with great mining height[J].Journal of China Coal Society,2009,34(1): 50-52.

[9] 朱 涛.软煤层大采高综采采场围岩控制理论及技术研究[D].太原:太原理工大学,2010.

[10] 王彪谋,侯 刚,张金虎,等.坚硬薄煤层智能化开采成套关键技术及装备研究[J].煤矿开采,2018,23(4):1-3.

WANG Biaomou, HOU Gang, ZHANG Jinhu,et al.Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Coal Mining Technology,2018,23(4):1-3.

[11] 李 波.超级自动化长壁综采工作面装备及开采技术[J].中国煤炭,2004,30(11):35-40.

[12] 范志忠,王耀辉,黄志增.支架压力和位态模糊识别的综放放煤模式[J].辽宁工程技术大学学报:自然科学版,2016,35(11):1205-1211.

FAN Zhizhong,WAGN Yaohui,HUANG Zhizeng.Pattern of automation top-coal caving based on fuzzy recognition of support pressure and state [J].Journal of Liaoning Technical University:Natural Science,2016,35(11):1205-1211.

[13] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003:80.