0 引言

我国煤炭在一次能源消费中的比例达60%以上[1]。厚煤层可采储量约占全国煤炭总可采储量的43%,厚煤层条件下实现安全、高效、高采出率开采对我国煤炭工业的发展具有重要影响[2]。厚煤层一次采全高综采一直是世界煤矿生产技术主要竞争区域,随着采矿理论、采煤技术、装备制造等多方面创新和发展,使得厚煤层综采技术得到快速发展。孟宪锐等[3]重点从开采技术与工艺以及安全生产现状方面对厚煤层开采的3种方法进行了分析,指出了目前我国厚煤层开采现状及国家的技术政策,确定了厚煤层开采技术研究的重点和发展方向。高进等[4]针对神东矿区煤层赋存状况,在对比分析分层开采、放顶煤开采和一次采全高开采技术后,确定了一次采全高开采技术更适应神东矿区厚煤层开采的条件,验证了6.3 m大采高综采面配套设备的现场运行效果,采出率达到96%以上,为神东矿区地质条件类似的7.0 m及以上厚煤层一次采全高提供了可行的参考依据。文献[5-6]针对厚煤层超大采高综采,建立了顶板岩层断裂失稳的“悬臂梁+砌体梁”力学模型,分析了“悬臂梁”破坏失稳的空间条件与力学条件。在此基础上研发了增容缓冲抗冲击立柱、液压支架群组协同控制系统及“大梯度+小台阶”配套方式,实现了金鸡滩煤矿8.0 m超大采高工作面安全高效开采。李智斐[7]通过研究得出:采高增大,端面煤壁破坏范围增大,采高增加,岩层移动的范围与顶板成半拱结构的概率增加,支架对顶板支撑力合力作用点前移。采高增大,超前支承压力峰值增大,位置靠近煤壁,说明在大采高条件下综采面矿压显现加剧。文献[8-11]通过相似模拟等手段,对8.5 m大采高工作面的矿压规律进行了研究,分析推进距离与来压步距、增载系数和支架最大工作阻力的关系,为大采高工作面支护工艺技术水平的提高提供了技术参考。

近年来,综合机械化开采技术在神东公司得到广泛推广和应用,取得较好的经济效益,技术相对成熟,但对于8.8 m以上特厚煤层一次采全高综采尚没有成熟的经验可借鉴,其技术与之前的大采高工作面存在很大差别,也面临很多困难和挑战,如:超大断面半圆拱岩巷的掘进、支护问题;超大采高成套设备开发、配套难度大,适应工作面要求更高;采煤机、支架、三机等设备重量、尺寸加大,对关键结构的选材配置及应对极端情况的要求更高;大断面超长距离巷道通风问题;大运量要求设备满载起启性能更高。设备配套方面:采煤机、液压支架、刮板输送机以及安装回撤设备,在生产能力、工作阻力、运行方式以及承载能力等方面设计和研发难度大;围岩控制方面:围岩由“回转失稳”向“滑落失稳”发展,开采扰动范围大,动载矿压明显,顶板支护难度大,煤壁承载压力大幅增加,自稳定性差,片帮冒顶难以控制;回采技术方面:为了提高生产效率及资源采出率,回采工艺的选择,工程质量控制难度增加;信息化方面:如何将成套重要设备智能控制、故障预警及专家决策平台、无线传输网络平台以及可视化系统等新技术应用在井下,提高智能化开采的同时,达到无人开采的目标。因此,笔者结合上湾煤矿12煤四盘区开采地质条件,论述了8.8 m超大采高一次采全高成套装备、工艺及关键技术的研发和应用。

1 工作面概况

上湾煤矿12煤四盘区位于矿井中部,盘区东西倾向长度约4.05 km,南北走向长度约5.7 km,盘区面积23.1 km2,煤层标高+1 030—+1 086 m。盘区煤厚7.32~10.79 m,平均可采厚度9.02 m,煤层倾角1°~3°,属较稳定煤层。盘区地质储量2.5亿t,设计可采储量1.82亿t,共布置12个超大采高工作面,服务年限13 a。

12401工作面为12煤四盘区首采面,倾向长度299.2 m,走向长度5 254.8 m,煤层倾角1°~3o,煤层厚度7.56~10.79 m,平均厚度9.16 m,埋深124~244 m,回采面积1.572 km2,地质储量为2 059.4万t,可采储量1 930万t,采用倾斜长壁后退式一次采全高全部垮落法处理采空区的综合机械化采煤法。

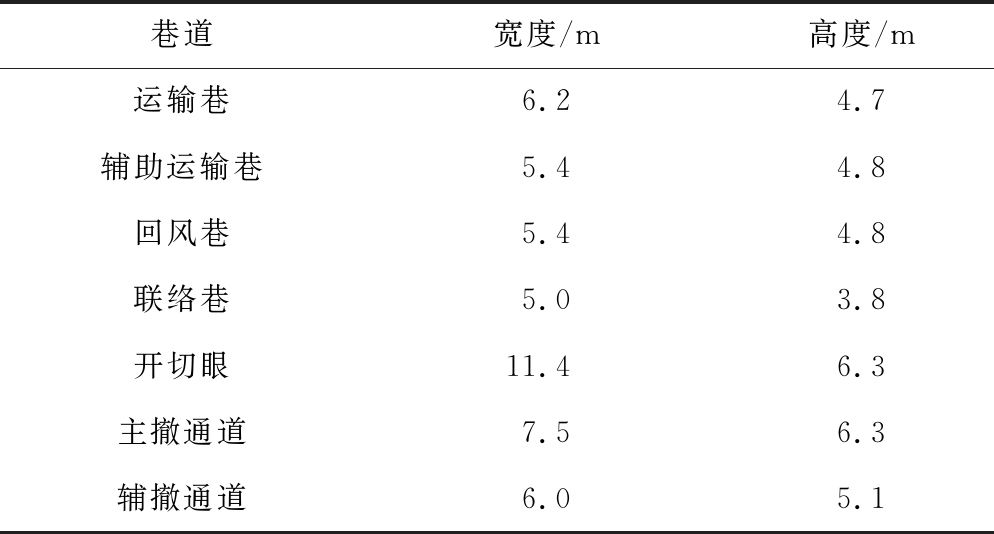

根据神东矿区高产高效工作面巷道布置经验,该综采面回采巷道、回撤通道和开切眼均采用矩形断面,以便连采机掘进和锚杆机支护。巷道主要参数见表1。

表1 巷道参数

Table 1 Roadway parameter statistics

巷道宽度/m高度/m运输巷6.24.7辅助运输巷5.44.8回风巷5.44.8联络巷5.03.8开切眼11.46.3主撤通道7.56.3辅撤通道6.05.1

12401工作面伪顶为泥岩,厚5.68~20.34 m,抗压强度11.3~13.2 MPa,普氏系数约1.32,坚固性较低,属不坚硬类不稳定型;直接顶为灰白色细粒砂岩,细粒砂状结构,分选性好,孔隙式泥质胶结,含植物化石,厚2.10~8.07 m,抗压强度18.7~36.9 MPa,普氏系数约2.67,坚固性较强,属坚硬类不稳定型;基本顶为灰白色粉砂岩,灰白色,层面呈灰黑色,粉砂状结构,泥质胶结,水平,波状,交错层理均有出现,厚0.20~0.52 m,抗压强度14.5~36.6 MPa,普氏系数约2.32;直接底为黑灰色泥岩,黑灰色,泥质结构,断口平坦,致密,块状构造,含植物化石,厚0.96~1.29 m,抗压强度13.2~35.4 MPa,普氏系数约2.15 。

2 8.8 m超大采高关键技术与装备

2.1 设计盘区支架运输专用巷

为了解决综采工作面大型设备的安装、回撤等运输问题,同时,要避免运输巷、回风巷因断面大、顶帮维护困难、成本增加等缺点,通过创新矿井12煤四盘区布置系统,在盘区中部开掘支架专用巷。综采大型设备从2号辅运平硐入井后经支架专用巷可以直达综采面开切眼,实现了一条巷道可以为12煤四盘区12个综采面的安装、回撤服务;支架专用巷的布置使综采面的辅助运输形成环线,提高辅助运输效率;待盘区进行最后一个面(12412)回采时还可以做为回风巷使用,实现了一条巷道多次使用;工作面辅助运输巷道不再作为综采面安装、回撤时的运输通道,其断面尺寸从原设计的6.0 m×5.1 m(宽×高)缩小为5.4 m×4.7 m,巷道断面变小,顶帮围岩稳定性好、易维护,降低了后期锚杆、锚索、网片以及混凝土等材料消耗量。同时,增加了一个安全出口,提高了采场发生灾变时的抗灾能力。

2.2 超大断面煤巷掘进技术

12401综采工作面开切眼掘进断面宽×高为11.4 m×6.3 m,端头处断面14.4 m×6.3 m,联巷外抹角和工作面煤柱最大直线跨度15.6 m,属于在特厚煤层中掘进的超大断面煤巷。创新采用阶梯掘进、及时支护、二次拉底掘进工艺,保证了超大断面煤巷安全高效施工。

2.3 超大断面单巷超长距离掘进通风技术

12煤四盘区支架专用巷掘进断面6.0 m×5.8 m,单巷掘进长度5 340 m,掘进工作面面临需风量大与供风难的问题。如此大断面超长距离供风,在国内外尚无可借鉴的成熟经验,采用FBDYN07.5(2×55 kW)变频局部通风机配ø1 200 mm的柔性风筒压入式通风,并采用多项防漏风技术措施,解决了超大断面单巷超长距离掘进工作面通风问题。

2.4 设备配套与选型

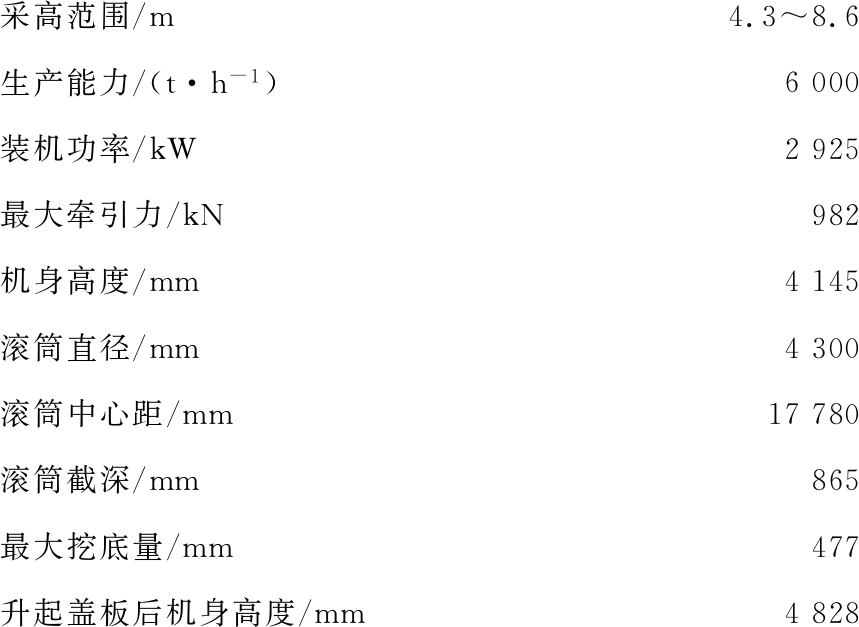

2.4.1 8.8 m超大采高采煤机

建立了整机三维模型,对整机与关键零部件进行了动力学分析,确保了整机工作稳定性和采高、重量增大后整机大部件联接的可靠性。研制了最大可承载1 250 kW的轻量化、大尺寸、高可靠性截割部。开发了高速、高可靠性重载采煤机行走系统,通过计算机三维模型建立动力学分析、精密数铣、攻关热处理工艺等方法与技术,优化了链轮齿形与结构,确保了链轮承载能力和可靠性,为整机生产能力的发挥提供了保障,MG1100/2925-WD型双滚筒采煤机主要技术特征如下:

采高范围/m4.3~8.6生产能力/(t·h-1)6000装机功率/kW2925最大牵引力/kN982机身高度/mm4145滚筒直径/mm4300滚筒中心距/mm17780滚筒截深/mm865最大挖底量/mm477升起盖板后机身高度/mm4828

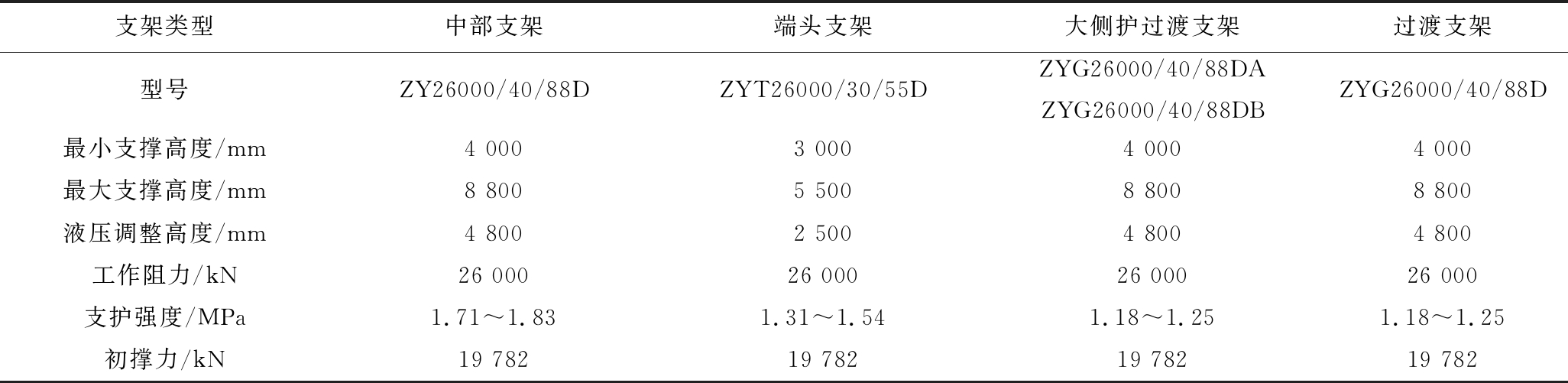

2.4.2 超大工作阻力液压支架

采用工程类比及相似材料模拟的方法,确定工作面选择两柱掩护式架型,支架工作阻力为26 000 kN,立柱缸径为600 mm,支架中心距为2.4 m。支架采用三级护帮结构,最大护帮高度4.38 m,支架在支护强度选型、结构件抗冲击、支架主动支撑能力等方面进行了大幅提升,研究了大流量液压系统匹配性技术,在管径选取,缓解冲击,提高支撑能力等方面进行匹配性设计,满足8.8 m液压支架快速移架要求。液压支架主要技术特征见表2。

表 2 液压支架主要技术特征

Table 2 Technical characteristics of hydraulic support

支架类型中部支架端头支架大侧护过渡支架过渡支架型号ZY26000/40/88DZYT26000/30/55DZYG26000/40/88DAZYG26000/40/88DBZYG26000/40/88D最小支撑高度/mm4000300040004000最大支撑高度/mm8800550088008800液压调整高度/mm4800250048004800工作阻力/kN26000260002600026000支护强度/MPa1.71~1.831.31~1.541.18~1.251.18~1.25初撑力/kN19782197821978219782

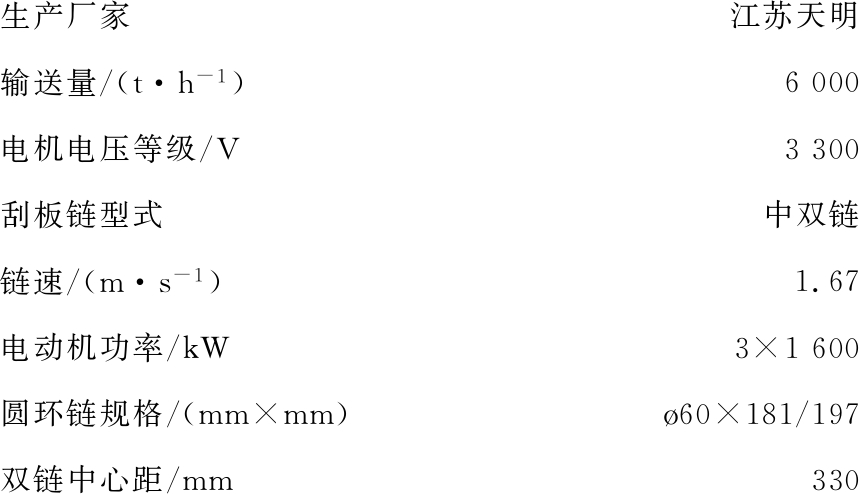

2.4.3 高强度大运量刮板输送机

研发了SGZ1388/3×1600型刮板输送机、 SZZ1588/700型转载机和 PLM7000型破碎机的成套设备。新开发的自动张紧系统具有手动/自动功能及张紧异常检测功能,功能稳定可靠,使刮板输送机整个链条系统张力处于一个合理范围,减缓了各刚性部件的冲击,延长了链轮、链条、刮板等主要部件的使用寿命。研发了智能调速系统,通过检测刮板输送机上的负载情况及采煤机反馈的相关参数,进行相应的速度调整,以最优的能耗比进行运转,实现了节能降耗,年节约资金可达300万元以上。研发了智能控制系统,带有显示屏实时显示电流、电压、功率、瞬时煤量、累计输送煤量报警、故障等信息;能够存储1年以上历史数据;具备在线故障诊断功能,刮板输送机参数如下:

生产厂家江苏天明输送量/(t·h-1)6000电机电压等级/V3300刮板链型式中双链链速/(m·s-1)1.67电动机功率/kW3×1600圆环链规格/(mm×mm)ø60×181/197双链中心距/mm330

2.4.4 大流量乳化液泵站

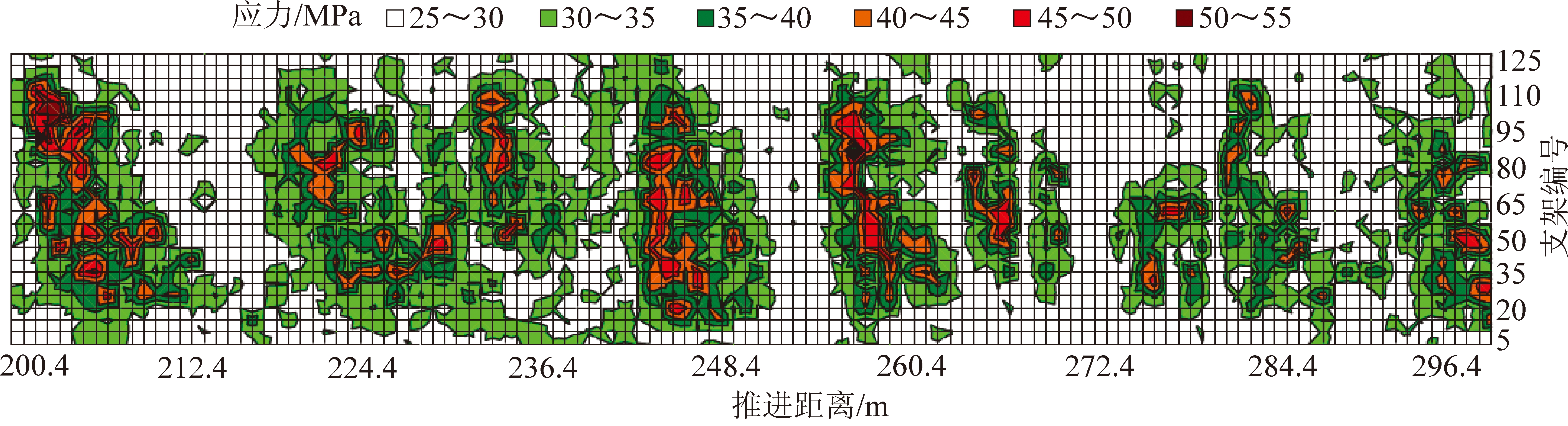

采用理论计算确定了乳化液泵的主要参数,通过开发超大流量泵站蓄能系统、供回液系统、润滑冷却系统、在线故障诊断系统以及高压大流量卸载阀和其配套元器件,满足了支架移架、推移刮板输送机及支护要求,支架完成一个移架循环时间仅为9 s,HDP-1000-90乳化液泵技术参数如下:

额定电压/V3300额定电流/A220最大流量/(L·min-1)1350乳化液箱总容积/L10000电机功率/kW1000额定转速/r·min-11490最大压力/MPa37.5

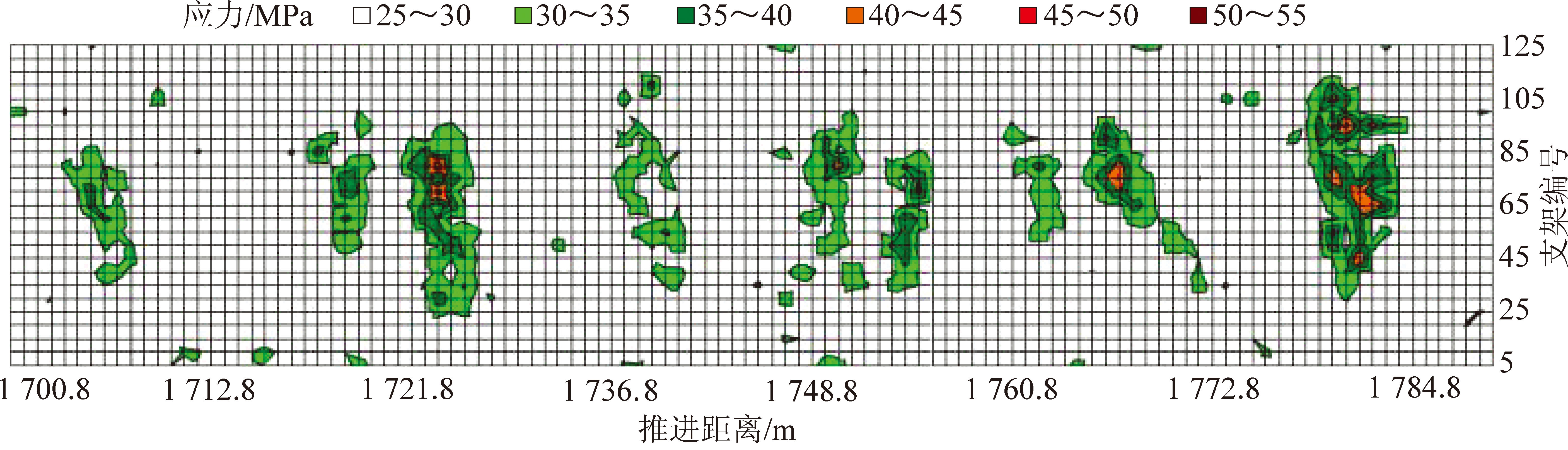

2.4.5 6 000 m超长运输距离智能单点驱动带式输送机

成功研制了带宽1.8 m, 6 000 m超长运距,机头集中驱动带式输送机;驱动功率3×1 600 kW,输送量5 000 t/h,运输长度改写了国内煤矿用带式输送机行业标准。发明了带式输送机整机降阻技术,轻型低阻长寿命托辊,阻力低至1.1 N,与行业其他普通托辊相比,旋转阻力降低了60%以上;考虑压陷阻力,选用PVC带面,带速由4 m/s提高至4.5 m/s,整机阻力降低20%以上。还研制了负载感知自适应电磁张紧系统和带式输送机整机稳态控制技术。1.8 m单点驱动带式输送机主要技术特征如下:

功率/kW3×1600带长/m6000带速/(m·min-1)4.5电压/V3300带宽/m1.8输送量/(t·h-1)4500

2.5 围岩控制技术

2.5.1 大断面巷道支护技术

综采面开切眼设计断面11.4 m×6.3 m(宽×高)(端头支架处宽至14.4 m),属于在特厚煤层中掘进的超大断面煤巷,巷道施工工艺及支护参数,在全世界范围内尚无可借鉴的经验,上湾煤矿通过理论计算、数值模拟及工程类比等多种技术手段,确定了合理的巷道顶、帮支护参数。开切眼顶板采用锚杆+W钢带+铅丝网+锚索联合支护,两帮采用玻璃钢锚杆+塑料网或钢筋网支护。锚索型号ø21.6 mm×8 000 mm,间排距2 m×2 m,顶板锚杆型号采用ø22 mm×2 200 mm螺纹钢,每排11套,排距1 m;正帮采用ø27 mm×2 400 mm玻璃钢锚杆,间排距1.2 m×1.0 m;副帮采用ø18 mm×2 100 mm圆钢锚杆,每排5套,间排距1.2 m×1.0 m。

2.5.2 超前支护技术

根据两巷尺寸、相邻盘区矿压显现以及设备配套情况,运输巷超前支护采用新型ZYDC33700/29/55D双柱支撑式液压支架,工作阻力为33 700 kN,支护长度23.2 m;回风巷超前支护采用新型ZFDC80000/29/55D双柱支撑式液压支架,工作阻力为80 000 kN,支护长度21.2 m;提高两巷超前支护强度,实现了超前支护的机械化。

2.5.3 采场矿压监测技术

对液压支架电液控制系统采集的矿压数据进行分析:

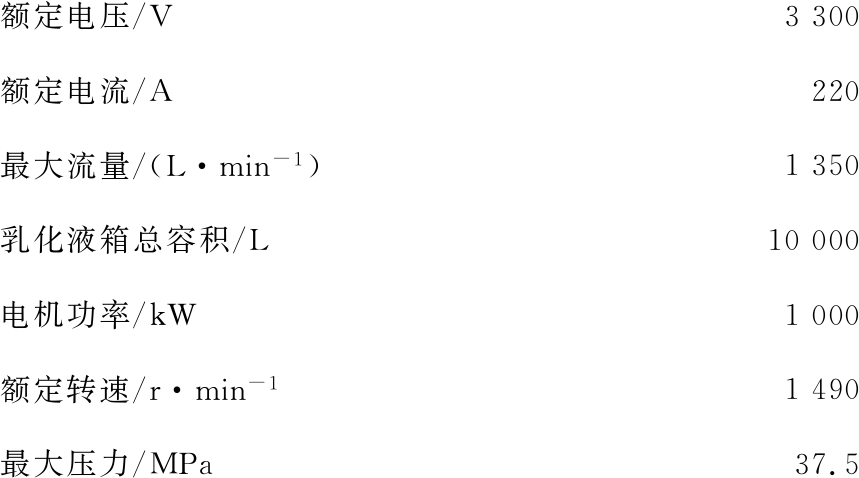

1)埋深大于180 m周期来压规律:工作面距开切眼2 000 m内,埋深为180~244 m,平均周期来压步距为16.4 m,周期来压呈现大小周期交替出现的规律,大周期来压步距17~24 m,小周期来压步距9~12 m,如图1所示。

图1 埋深大于180 m综采工作面周期来压

Fig.1 Periodic weighting of fully-mechanized mining face with buried depth greater than 180 m

埋深大于180 m周期来压显现程度:来压强烈,作用范围大,持续时间长,工作面煤壁呈塑性,片帮严重。其中,工作面中上部片帮深2.0~3.8 m,端面距大,局部出现漏矸现象,支架有“砰砰”的响声,移架后支架瞬间压力达42 MPa;中部支架循环末阻力普遍超过45 MPa,最高52 MPa,超过支架安全阀开启值45 MPa,支架安全阀开启率为5%~26%,支架活柱下沉量为30~200 mm。

结合钻孔资料分析,12401综采工作面顶板存在2层关键层,层间距约为14 m,主关键层厚度约22 m,岩性为中砂岩;存在1层亚关键层,厚度约14 m,岩性为细粒砂岩。因此,工作面回采期间形成了大小周期来压交替出现的规律,大周期来压显现剧烈,来压步距长,属主要关键层断裂;小周期来压显现不剧烈,来压步距短,属亚关键层断裂。

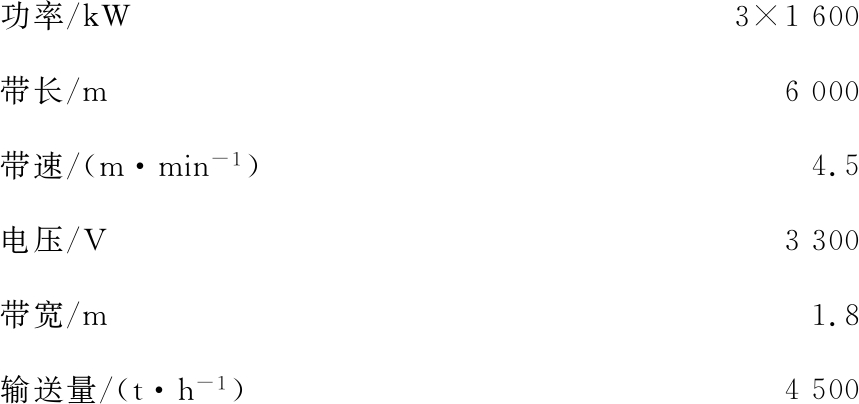

2)埋深小于180 m周期来压规律:工作面距开切眼大于2 000 m,埋深变为180~130 m,工作面周期来压步距为5.9~24.1 m,平均12.58 m,周期来压强度整体减弱,压力一般为35~40 MPa,少数超过40 MPa,如图2所示。

图2 埋深小于180 m综采工作面周期来压

Fig.2 Periodic weighting of fully-mechanized mining face with buried depth less than 180 m

埋深小于180 m周期来压不强烈,作用范围小,持续时间短,工作面无严重片帮,30~90号支架处局部片帮深度为300~1 500 mm,通过岩性取样分析,机头处直接顶厚度8~11 m,机头段架后采空区顶板不容易垮落,架后经常出现悬顶现象,存在形成飓风的安全隐患。

2.5.4 采场覆岩运动监测技术

在井下及地面分别布置ARAMIS M/E微震监测系统及围岩运移监测系统,在工作面辅运巷和回风巷共安装6台拾震器和4个探头,用于监测开采期间覆岩破断能量,从岩层破断能量及顶板运移的角度分析超大采高开采采场覆岩破断运动方式及规律。

通过监测结果表明:上湾煤矿超大采高开采工作面覆岩破断以小能量事件为主,覆岩破断能量主要集中在0~1 000 J,共发生1 684起,占比91.4%,1 000 J以上的破断能量158起,占比8.6%;覆岩破断能量事件主要集中在煤层上方20 m范围内的直接顶,上位基本顶破断微震事件能量释放较弱。

2.6 超大采高综采工作面回采技术

留底煤沿顶回采:对综采工作面辅运巷和回风巷顶板进行取心检测,顶板的抗压强度普遍大于煤的抗压强度,将工作面留顶煤回采工艺优化为留底煤沿顶回采,加强了综采工作面顶板控制。

两端头垂直过渡:综采工作面与两巷采用垂直过渡的方式,提高了资源采出率。该综采工作面与同煤层7 m大采高综采工作面相比,单面可多回采煤炭405万t,采出率提高了20.2%。

工程质量控制技术:①沿倾向超前50 m绘制底板变化曲线,超前预测综采面推进方向煤层起伏变化,指导煤机司机割煤,提高工程质量。②每班及时绘制综采工作面顶底板走势图,及时指导采煤机割煤。③分析采煤机滚筒升降量、刮板输送机以及支架状态,规定煤机每次升降量不得超过50 mm,保证综采工作面正常回采。④刮板输送机上、下过渡段不小于20架,前、后过渡段不小于12架,实现综采工作面底板平缓过渡。

2.7 智能控制与信息化技术

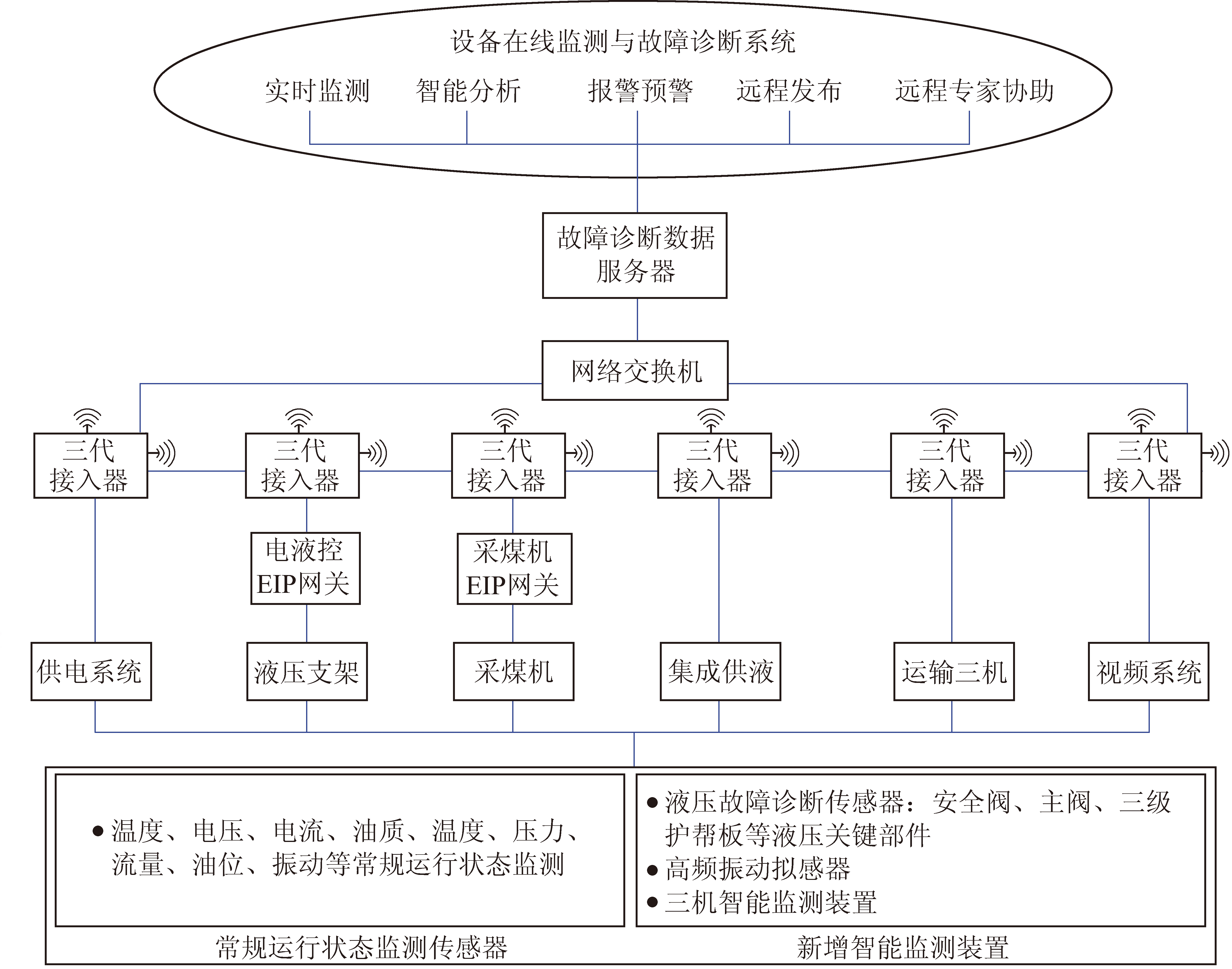

通过采集设备信息和设备智能控制数据(图3),建立基于智能控制的集控平台和协同控制中心和基于大数据的故障诊断和专家决策中心,集成了智能控制、故障预警、大数据分析、视频可视化系统、高可靠供电系统、矿压监测预警等现代化新技术,实现世界首套大采高工作面智能化开采。

2.7.1 智能控制、故障预警及专家决策平台

利用采集的实时数据(图4),实现三机协同作业的控制,同时实现供电、供排水等辅助系统的关联控制,实现刮板输送机、采煤机、移架匹配度速度自适应控制;并且能够根据工作面瓦斯传感器监测,瓦斯超限达到断电值后,自动切断工作面所有电源可对工作面的所有移变进行分闸;通过分析采煤机运行速度与液压支架动作频率之间的关系,实现采煤机位置和速度的液压支架姿态自适应控制。综采面成套重要设备监测、故障预警技术对组合开关、移变、磁力启动器和照明综保等设备进行通信监控、整定及复位,实现智能供电。利用手持终端监测和控制工作面重要设备。同时系统集成工作面急停闭锁和预警喊话功能,可以实现三机、泵站的急停闭锁、语音预警和工作面广播与调度电话的连接等功能。基于设备监测数据的智能分析专家决策系统用户可自由建立专家决策系统模型及相应的预警、干预、协同控制策略,根据采煤机摇臂振动监测、切割电流等参数监测,通过自学习记忆方式优化采煤工艺。建立综采工作面成套重要设备的动态模型,实现决策控制,为安全生产做出指导建议。

图3 智能控制集控网络

Fig.3 Intelligent control centralized control network

2.7.2 高带宽无线传输技术

通过在工作面部署1 000 Mbit/s有线接入网络、WiFi和4G通信系统,提供丰富的数据接口,为不同类型的设备数据接入提供保证。该平台将工作面设备运行数据汇入集中控制系统,实现采煤机、支架、泵站、三机联动协同控制。

2.7.3 智能视频分析技术

应用采煤机视频实时跟踪技术,煤尘监测视频识别技术,片帮告警智能视频识别技术,堆煤检测智能视频识别技术、淋水、积水智能视频识别技术,人员“三违”预警、告警智能视频识别技术,刮板输送机内大块煤及煤量估算智能视频识别技术,综采工作面工作人员人脸识别技术等,实现智能化视频监控、安全管理及相关应用(图5)。井下各个视频监控地点视频数据经由工业环网传输至地面核心交换机,同时结合人员管理数据、设备运行数据、环境监测数据进行数据的分析,经过联动分析,数据挖掘,可实现对监测区域人员、设备的安全管理,为煤矿安全生产提供决策支持。

图4 设备在线监测与故障诊断系统

Fig.4 Equipment on-line monitoring and fault diagnosis system

图5 可视化系统实现功能

Fig.5 Function of visualization system realizes

2.7.4 智能供电技术

通过对8.8 m超大采高综采面成套装备运行数据的联合监测进而做出能耗分析、故障诊断。在自动化控制方面,基于TCP/IP通信协议搭建对移动变电站、组合开关、用电设备的远程监测控制,实现多系统联动、远程整定、综合控制等功能。

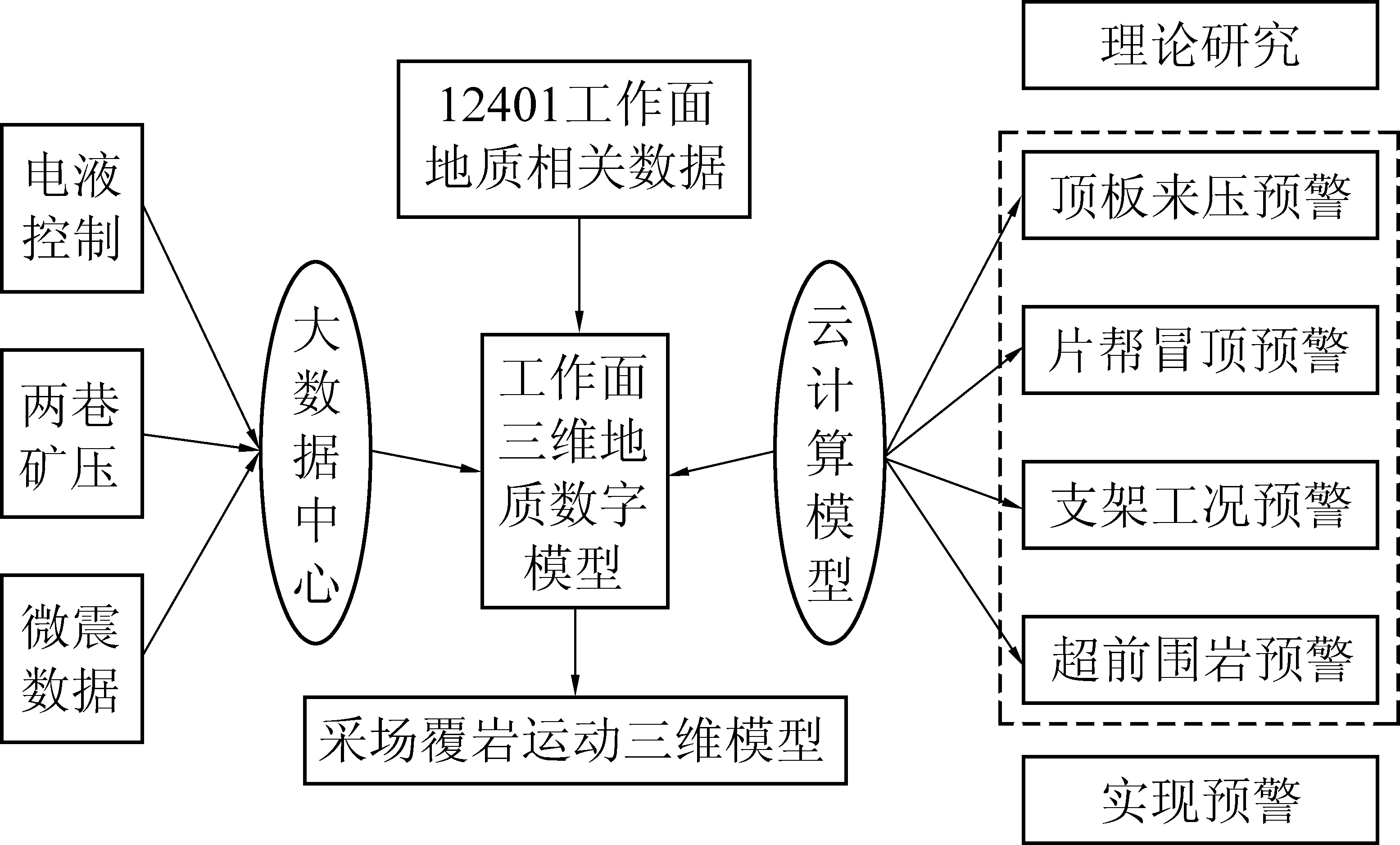

2.7.5 矿压监测预警技术

矿压监测预警技术如图6所示,系统集(图6)互联网技术、软件开发技术、数据挖掘及矿压理论三维仿真等先进成果于一体,是一套具有支架工况、顶板来压、片帮冒顶以及两巷围岩稳定性预警功能的矿压监测预警系统,实现采煤工作面及超前巷道围岩稳定性的实时监测与预警,自动生成矿压分析报告,提高工作面生产效率和顶板安全技术水平。

图6 矿压监测预警技术

Fig.6 Technology of mine pressure monitoring and early warning

2.8 超大采高综采工作面区域灾害分析技术

通过地面探放水孔和顶板电阻率相结合对综采工作面水害进行实时监测,利用光纤、红外热成像和气体传感器来监测温度和气体浓度变化,建立工作面区域内外因火灾判识、预警方法,将采空区煤自燃危险区域的动态分布状态,直观、实时、动态地显示出来。借助综采工作面区域风流、气体分布分析方法,实现有害气体分布场重构。建立了综采工作面区域矿压大数据精准监测分析技术,及时显示推进过程中顶板运动状态和支架受力特征。

3 结论

1)12401综采工作面2018年3月份投产,截至2019年4月共推进了3 851.5 m,生产煤炭1 366.8万t,配套设备运行情况良好,实践证明:8.8 m超大采高一次采全高综采设备选型及配套合理,能够满足综采工作面生产、支护以及运输需要。

2)12401综采工作面与同煤层7 m大采高综采工作面相比,可多回收煤炭405万t,采出率提高了20.2%。

3)采用的巷道支护、采场矿压监测、三角区顶板控制、支架自动增压补液、防片帮、防漏矸、回采工艺、工程质量控制以及信息化等技术,保证了综采面安全高效回采。

4)8.8 m超大采高一次采全高工艺及成套装备项目等关键技术的研发应用,填补了国内外特厚煤层开采的技术空白,提升了综采装备研发能力及制造水平,在综采装备和开采技术上是一次历史性变革。

[1] 董维武.世界煤炭生产与消费趋势[J].中国煤炭,2006,32(12):76-78.

DONG Weiwu.World coal production and consumption trends[J].China Coal,2006,32(12):76-78.

[2] 王再岚,智颖飙,张东海,等.我国煤炭资源禀赋与国际储量格局分析[J].中国人口资源与环境,2010,20(S1):318-320.

WANG Zailan,ZHI Yingbiao,ZHANG Donghai,et al.Analysis of coal resources endowment and international reserves pattern in China[J].Chinese Journal of Population Resourcesand Environment,2010,20(S1):318-320.

[3] 孟宪锐,王鸿鹏,刘朝晖,等.我国厚煤层开采方法的选择原则与发展现状[J].煤炭科学技术,2009,37(1):39-44.

MENG Xianrui,WANG Hongpeng,LIU Chaohui,et al.Selection principle and development status of thickseam mining methods in China[J].Coal Science and Technology,2009,37(1):39-44.

[4] 高 进,贺海涛.厚煤层综采一次采全高技术在神东矿区的应用[J].煤炭学报,2010,35(11):1888-1892.

GAO Jin,HE Haitao.Application of fully-mechanized full seam one passing miningtechnology to thick seam in Shen-dongmining area[J].Journal of China Coal Society,2010,35(11):1888-1892.

[5] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully-mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[6] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice.[J].Journal of China Coal Society,2018,43(4):903-913.

[7] 李智斐.大采高综采面支架围岩关系的数值模拟研究[J].煤炭科技,2012(1):8-10.

LI Zhifei.Numerical simulation study on the relationship between support and surrounding rock of fully-mechanized mining face with large mining height[J].Coal Technology,2012(1):8-10.

[8] 肖 江,吴建军,邵亚武,等.8.5 m大采高工作面矿压显现规律相似模拟研究[J].煤炭科学技术,2019,47(3):106-111.

XIAO Jiang,WU Jianjun,SHAO Yawu,et al.Similar simulation study on mine pressure behavior law of 8.5 m high mining face[J].Coal Science and Technology,2019,47(3):106-111.

[9] 王国法.大采高技术与大采高液压支架的开发研究[J].煤矿开采,2009,14(1):1-4.

WANG Guofa.Research on mining technology with high mining height and development of powered support for high mining height[J].Coal Mining Technology,2009,14(1):1-4.

[10] 王学军,钱学森,马立强,等.厚煤层大采高全厚开采工艺研究与应用[J].采矿与安全工程学报,2009,26(2):212-216.

WANG Xuejun,QIAN Xuesen,MA Liqiang,et al.Research on large mining height technique for thick coal seams[J].Journal of Mining & Safety Engineering,2009,26(2):212-216.

[11] 杨俊哲.8 m大采高综采工作面关键回采技术研究[J].煤炭科学技术,2017,45(11):9-14.

YANG Junzhe.Research on key mining technology of fully-mechanized working face with 8 m large mining height[J].Coal Science and Technology,2017,45(11):9-14.

[12] 邸 帅,王继仁,宋桂军.8.5 m大采高综采工作面煤壁片帮特征研究[J].煤炭科学技术,2017,45(9):97-102,115.

DI Shuai,WANG Jiren,SONG Guijun.Study on rib spalling characteristics of 8.5m height fully-mechanized mining face[J].Coal Science and Technology,2017,45(9):97-102,115.

[13] 王富强,郑剑英,崔石磊.8.8 m采高工作面开切眼掘进与支护工艺研究[J].煤炭工程,2017,49(12):56-60.

WANG Fuqiang,ZHENG Jianying,CUI Shilei.Research on cutting and supporting technology of 8.8 m gob face [J].Coal Engineering,2017,49 (12):56 -60.

[14] 杨惠斌,王志刚,赵银虎,等.大采高综采工作面回撤通道顶板控制技术研究[J].矿业安全与环保,2014,41(5):59-61.

YANG Huibin,WANG Zhigang,ZHAO Yinhu,et al.Research on roof control technology of backtracking passage in fully-mechanized mining face with large mining height [J].Mining Safety and Environmental Protection,2014,41 (5):59-61.

[15] 范志忠,齐庆新,王家臣.大采高工作面极限开采强度评价方法及应用[J].采矿与安全工程学报,2018,35(2):347-351,358.

FAN Zhizhong,QI Qingxin,WANG Jiachen.Method and application of mining intensity evaluation model in large mining height working face[J].Journal of Mining & Safety Engineering,2018,35(2):347-351,358.

[16] 张子飞,杨俊哲,代贵生,等.7 m大采高综采工作面开采关键技术研究[J].煤炭工程,2015,47(3):1-4.

ZHANG Zifei,YANG Junzhe,DAI Guisheng,et al.Research on key mining technologies in fully-mechanized working face with 7m large mining height [J].Coal Engineering,2015,47 (3):1-4.

[17] 张立辉.浅埋深易自燃煤层综采工作面低氧防治技术[J].煤炭科学技术,2015,43(8):87-91

ZHANG Lihui.Prevention and control technology of low oxygen in fully-mechanized mining face of shallow and spontaneous combustion coal seam [J].Coal Science and Technology,2015,43(8):87-91.

[18] 王海军,孙红发.8.8 m 超大采高液压支架支护强度研究[J].煤炭技术,2018,37(10):266-268.

WANG Haijun,SUN Hongfa.Research on support strength of 8.8 m hydraulic support of large mining height[J].Coal Technology,2018,37(10):266-268.

[19] 刘旭东,夏护国.7 m 大采高综采设备选型配套与应用[J].矿山机械,2012,40(2):13-16.

LIU Xudong,XIA Huguo.Model selection and matching of 7 m caving-height fully-mechanized equipments and application[J].Mine Machinery,2012,40(2):13-16.

[20] 高清福,刘新华.神东公司综采工作面设备配套管理系统研究[J].煤矿开采,2012,17(6):98-100.

GAO Qingfu,LIU Xinhua.Research on full-mechanized mining equipment matching management system for Shendong Group[J].Coal Mining Technology,2012,17(6):98-100.