0 引 言

在煤矿开采过程中,粉尘是一个亟需解决的问题,粉尘危害引发的尘肺病是我国第一大职业病类型[1-3]。随着煤矿机械化水平的不断提高,矿井开采强度日益增大,粉尘产尘量也随之急剧增加。综采工作面的作业人员和电器、机械设备高度集中,连续产尘强度较大,产生的粉尘约占矿井全部粉尘量的60%[4-5]。煤体的水分含量直接影响煤体被破碎时的粉尘产尘量,特别是呼吸性粉尘的产尘量。在煤体中进行煤层注水增加煤体水分含量是降低煤层开采时粉尘产生量最根本、最有效的措施,可使煤体在回采前达到较好的湿润状态,降低煤的产尘能力,以此显著减少煤层开采时的粉尘产尘量[6-8]。高压水可增加煤的空隙体积和渗透率[9],而动静压结合的注水方式可有效提高注水效果,减少注水时间[10-11]。同时,煤层注水也是防止煤与瓦斯突出的重要手段[12]。研究表明,煤体的水分增加1%,煤层开采时粉尘产生量可减少50%以上,同时也降低其他尘源点(如破碎机、转载点等)的粉尘产生量[13]。

煤矿瓦斯抽采是矿井瓦斯灾害防治的根本途径,“先抽后采”是从源头上治理瓦斯的治本之策和关键之举[14-15]。在高瓦斯、煤与瓦斯突出矿井,一般采取施工密集钻孔长时间预抽煤层瓦斯,而长时间连续的煤层瓦斯抽采将导致煤体水分流失,从而增大生产时的产尘量,因此对抽采后煤体进行煤层注水增加煤体水分含量非常有必要[16]。瓦斯抽采之后,再利用瓦斯抽采孔进行煤层注水,由于瓦斯抽采增加煤层的透气性,同时减少了水驱瓦斯的阻力,不仅可大幅提高注水的效果,还能减少打孔工作量,是一种高效的注水方法[17]。虽然国内外科研工作者对煤层注水技术已经进行了很多深入研究,并取得了丰富的成果,但由于煤矿井下地质条件的多样性,最终的煤层注水效果也差异较大。笔者以东林煤矿3604E2综采工作面为研究背景,研究了在高瓦斯突出煤层综采工作面利用现有瓦斯抽采孔进行煤层注水减尘,并对钻孔的注水量、注水压力、煤体水分增量及注水降尘后的降尘效率进行了考察,可为相似地质条件矿井开展煤层注水减尘提供参考。

1 工作面概况

东林煤矿3604E2工作面所采6号煤层为突出煤层,倾角20°~25°,煤层赋存稳定,厚度0.5~1.2 m,平均煤厚0.86 m,煤层由亮煤、暗煤组成,以亮煤为主,含少量暗煤。层状构造,层理清晰,顶底部煤层较硬;中部较脆,节理发育,直接顶为钙质泥岩,直接底为铝土岩和角砾岩,相对瓦斯涌出量为15 m3/t。经实验室测定,6号煤层的孔隙率为1.44%,普氏系数f为0.22,原始自然水分0.61%,吸水率1.45%。3604E2工作面采用综合机械化采煤回采工艺、走向长壁后退式采煤方法,采用全部垮落法控制顶板,工作面倾斜长度为130 m。实行2个生产班、1个检修班的作业形式。生产班每一循环掘进进尺0.6 m,生产班每班完成1个循环,进尺0.6 m,即日完成循环2个,完成进尺1.2 m。工作面平均断面积为5 m2,采用两进一回的Y型通风方式,供风量为430 m3/min。工作面风速较高,生产期间粉尘污染严重,总粉尘浓度高达1 500 mg/m3以上。

2 煤层注水工艺

2.1 煤层注水系统

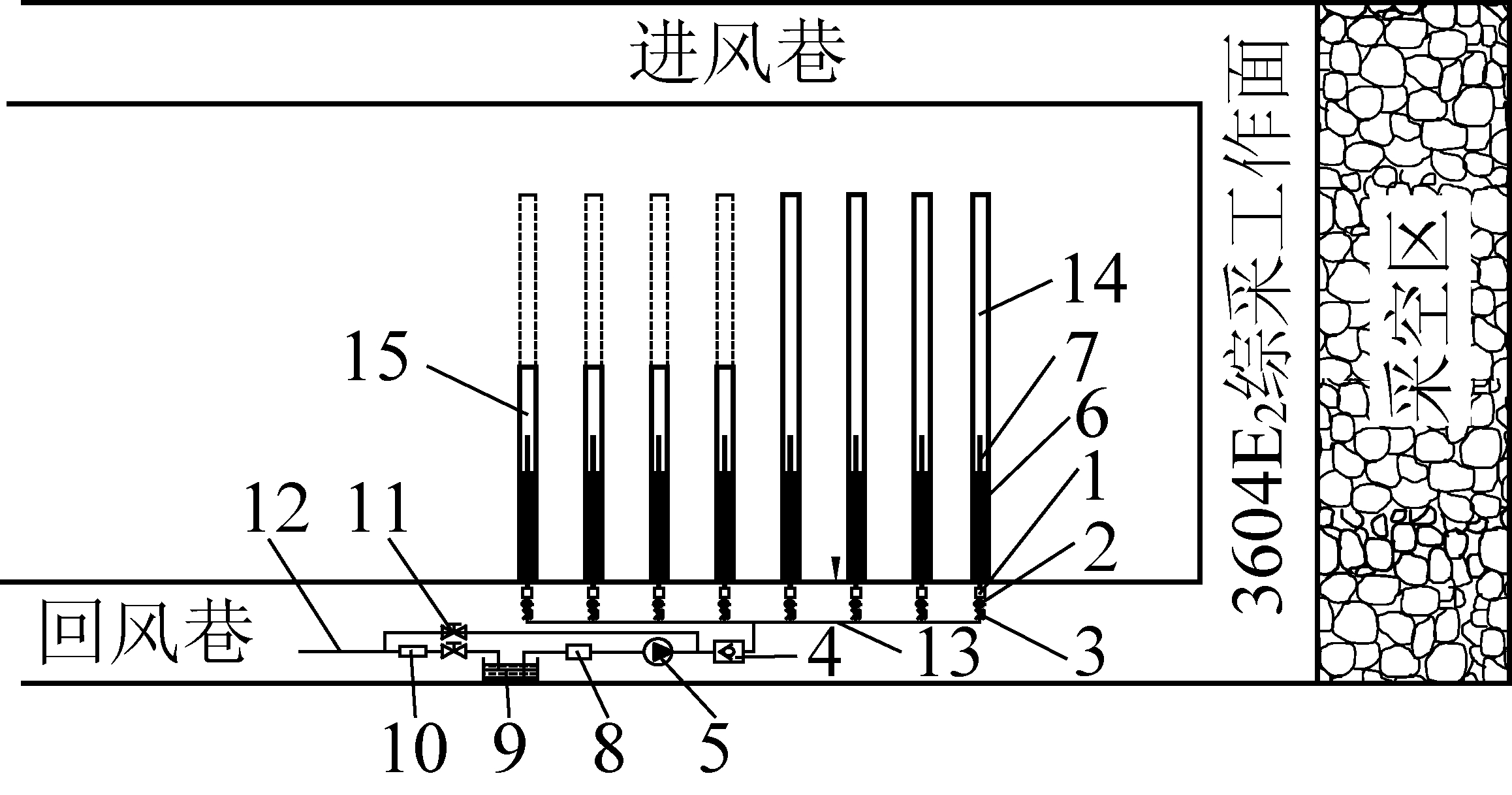

3604E2综采工作面在本煤层回风巷布置有瓦斯抽采钻孔,为减少钻孔施工的工作量,决定利用瓦斯抽采钻孔进行注水,为保证瓦斯抽采效果和抽采时间,待瓦斯抽采完毕才进行煤层注水,注水时间较短。为确定利用瓦斯抽采钻孔进行煤层注水的注水参数和湿润半径,首先在距工作面20 ~50 m的8个钻孔开展注水试验研究,由工作面向外依次编号为1—8号。针对6号煤层较软且孔隙率低的特点,为提高煤层注水效果,采用动静压结合的注水方式,早班采用动压注水,中班和晚班转静压注水;适当提高动压注水压力,增加注水过程中煤体的孔隙率。同时在水中添加湿润剂降低水的表面张力,增加水对煤体的湿润能力。3604E2工作面回风巷注水系统如图1所示。

1—分流器;2—双功能高压水表;3—截止阀;4—单向阀;5—水泵;

6—封孔段;7—注水管;8—过滤器;9—水箱;10—变接头;11—截止阀;

12—静压供水管;13—高压胶管;14—注水钻孔;15—瓦斯抽采孔

图1 3604E2工作面回风巷煤层注水系统

Fig.1 Coal seam water injection system of No.3604E2 working face return airway

煤层动压注水主要有单孔注水和多孔注水2种系统方式,目前矿井广泛采用多孔注水方式,通过分流器(流量调节阀)的自动调节,可使每个钻孔的注水流量基本相等。本次煤层注水试验采取多孔注水方式,每组注水数量为8个孔。

2.2 煤层注水参数

2.2.1 注水钻孔布置

1)钻孔深度。单向钻孔注水时,孔深一般为采面倾斜长度的1/2~2/3,3604E2综采工作面长度为110 m左右,钻孔长度55.0~73.3 m,为保证注水效果,该数值取80 m,原瓦斯抽采钻孔孔深为40 m,待抽采完毕,将钻孔深度扩至80 m进行注水。由于煤层较为松软,施工时选用能力较大的钻机,配备大转矩钻杆,优化压风管路,保证气压满足钻孔排渣时的需要,以及采取多级组合钻头等方式保证成孔效果。

2)钻孔间距。原瓦斯抽采钻孔间距为4 m,试验过程中以原瓦斯抽采钻孔为注水钻孔,钻孔间距定为4 m。

3)钻孔倾角。倾角20°~25°,沿煤层倾角方向钻进施工。

2.2.2 封孔工艺

封孔是长钻孔注水技术中的一个重要环节,合理的封孔深度是保证煤层的湿润范围在未达到设计的湿润半径以前,不从巷道渗水的重要条件;合理的封孔方法是保证在设计的注水压力下,不从钻孔跑水的重要条件。

1)封孔深度。原则上封孔深度必须超过破碎带宽度,而且在煤层的湿润范围未达到预计的湿润半径之前,不得从巷道渗水,更不得跑水。由于长钻孔注水时间较长,一般情况下是采用动压和静压相结合的注水方式,封孔深度通常达10 m以上。由于注水区域为应力破碎带,裂隙较发育,因此将封孔深度定为20 m,可在后期根据具体情况进行调整。试验注水钻孔两侧的原瓦斯钻孔均用水泥砂浆封孔,封孔深度20 m。

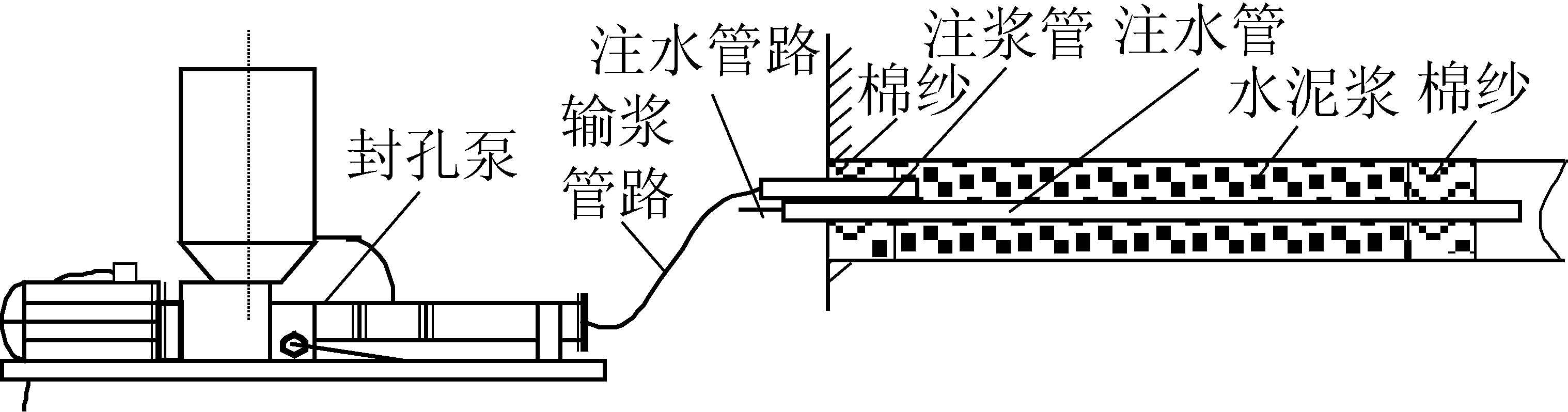

2)封孔方式。目前煤矿井下主要采用水泥浆封孔、封孔器封孔和聚氨酯封孔等方式。水泥浆封孔又可分为人工送浆、压气送浆和注浆封孔泵送浆等几种方式。封孔器封孔、聚氨酯封孔、人工送浆封孔和压气送浆封孔的封孔深度一般都小于5 m,适用于短孔和深孔等短时间注水,对于长钻孔长时间注水,这几种封孔方法不能满足要求。注浆封孔泵封孔的封孔深度能达到20 m以上,封孔用的水泥浆水灰质量比达到0.4∶1(水∶水泥),这种高稠度水泥浆在钻孔内基本不收缩,是目前长钻孔注水普遍采用的封孔方法。本次煤层注水即采取水泥稠浆封孔方式,如图2所示。

图2 水泥浆封孔示意

Fig.2 Sealing of cement slurry

2.2.3 注水参数研究

煤层注水工艺参数的确定,应能保证在该工艺参数条件下,注水钻孔所承担范围的煤层得到最大可能均匀、充分的湿润[18]。试验钻孔注水参数确定如下:①单孔注水量:依据钻孔参数及水分增量2%,经计算得出注水量为35 m3。②单孔注水流量:根据以往工程经验和煤层地质条件,取本工作面煤层注水单孔注水流量为0.6 m3/h。③注水压力:根据前期实验室测定结果,确定动压注水的注水压力为10 MPa,实际注水时可根据实际效果进行调节。④注水时间:根据注水量、注水流量及工作面推进速度等因素,确定注水时间为8 d。

3 效果考察

3.1 注水量与注水压力分析

3.1.1 钻孔注水水量

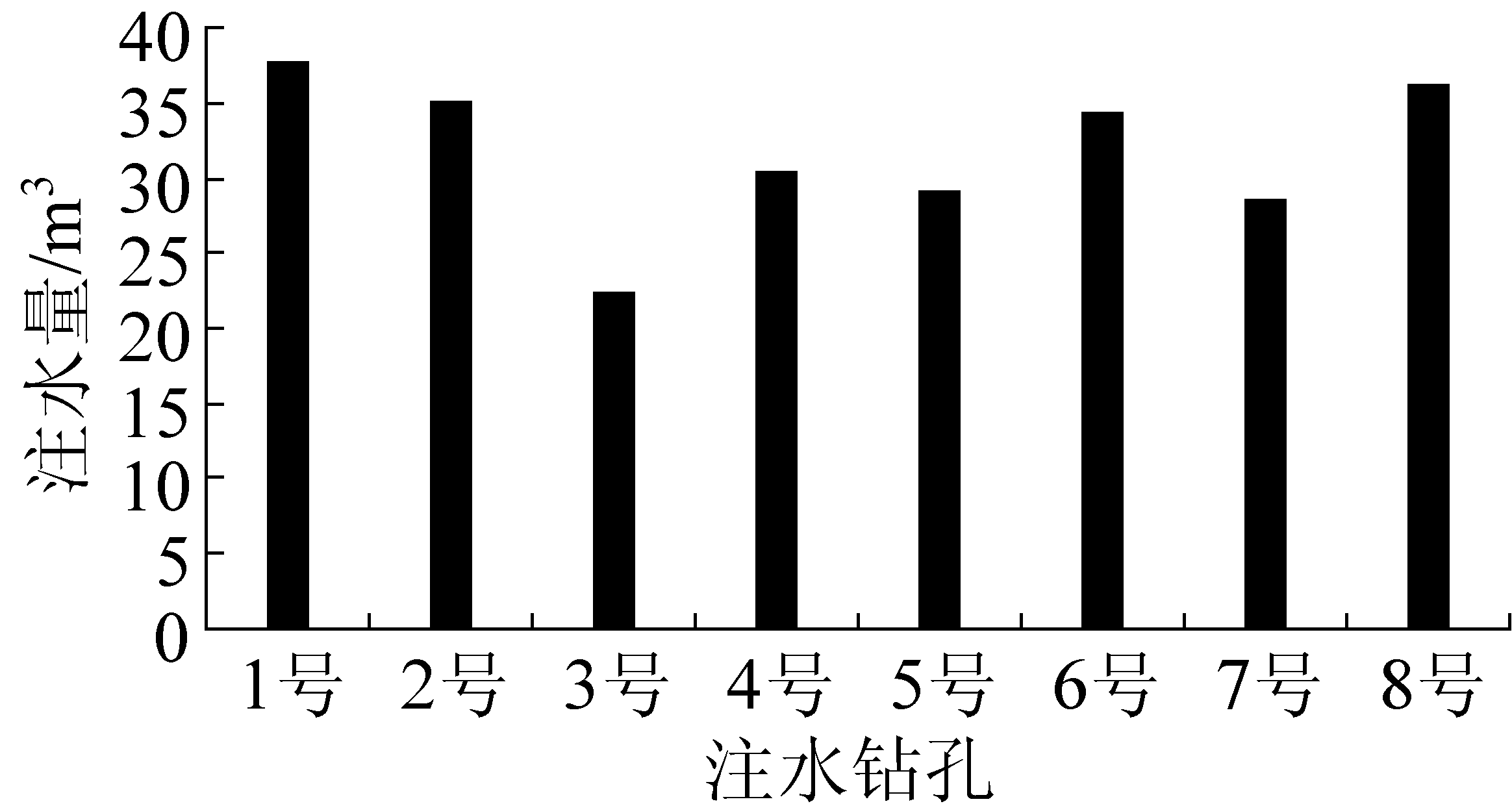

各煤层注水钻孔最终注水量如图3所示。根据煤层注水方案设计,单孔注水量为30 m3,但在实际注水过程中,存在钻孔煤层含夹矸、静压注水压力不足等原因,导致实际注水量与单孔注水设计量存在一定的偏差。

图3 煤层注水钻孔注水水量

Fig.3 The water injection volume of coal seam water injection borehole

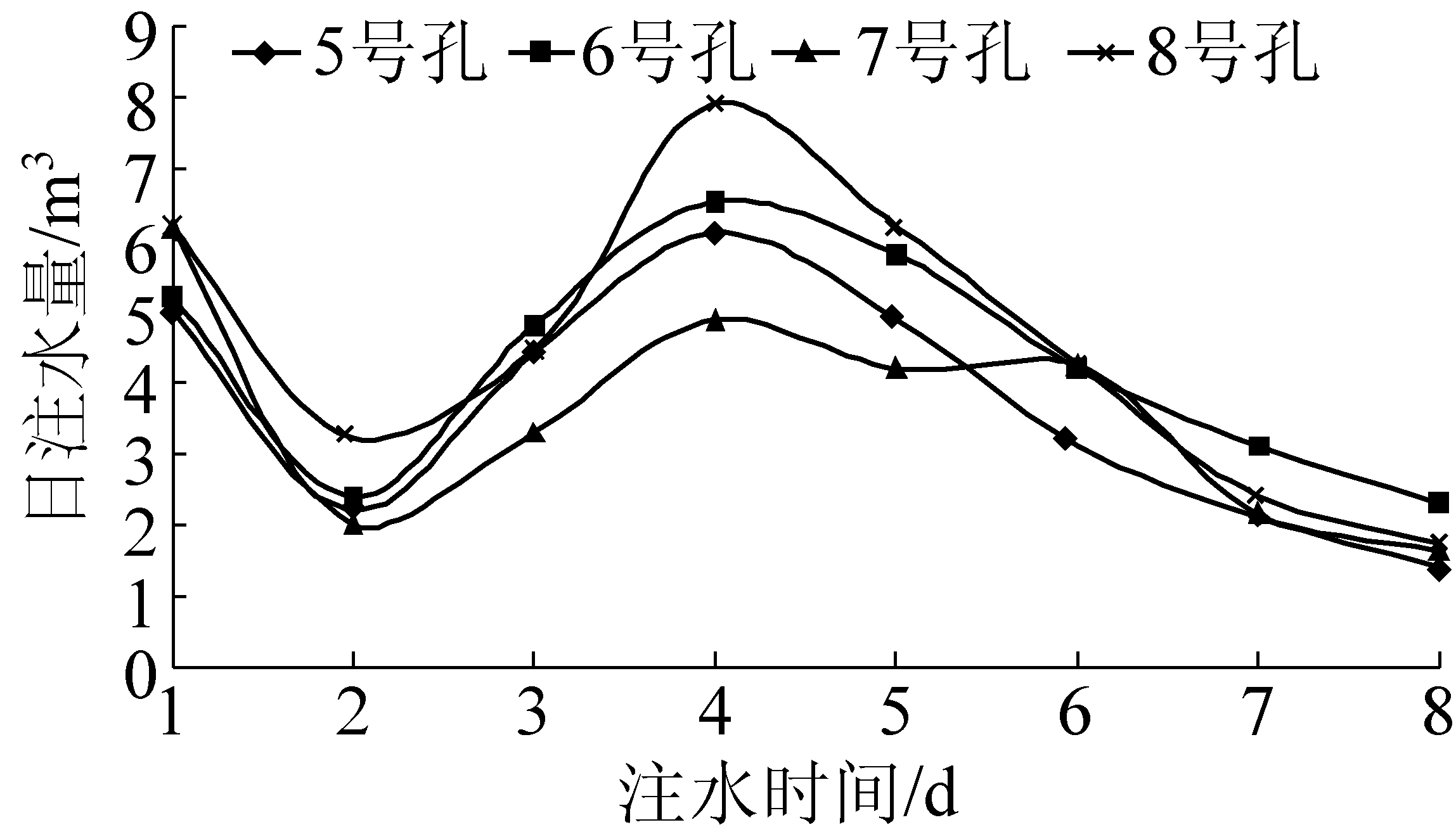

3.1.2 日注水量

整个注水过程可以分为注水初期、注水中期和注水末期,其中注水初期,日注水量先减小后逐渐增加;注水中期,日注水量达到峰值;注水末期,日注水量缓慢减少,如图4所示。

图4 钻孔日注水量曲线

Fig.4 Curves of daily water injection volume of water injection borehole

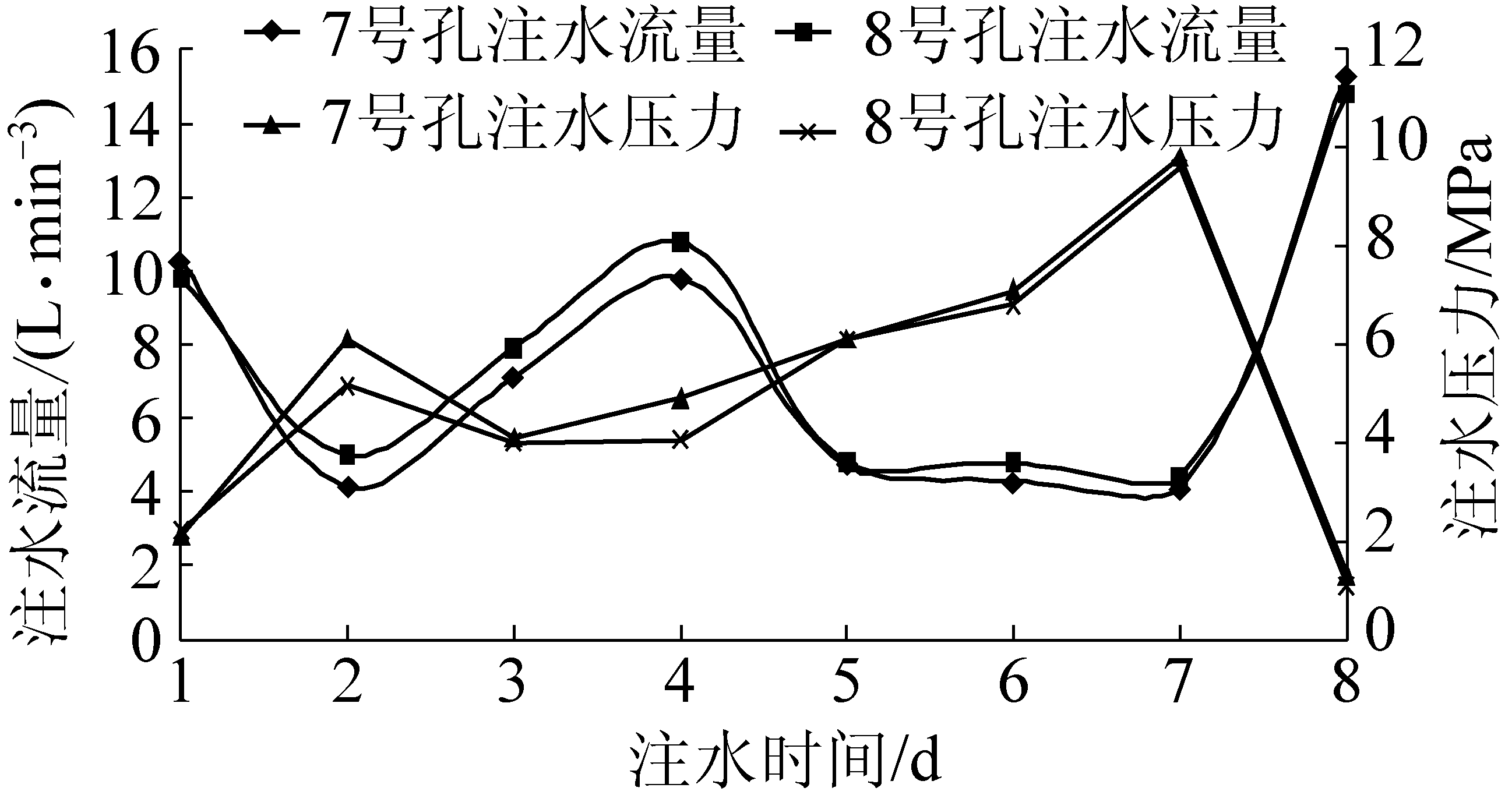

3.1.3 注水流量和注水压力

根据注水统计数据及注水压力和注水流量统计分析得出早班动压注水时的压力和钻孔注水流量随注水时间变化曲线如图5所示。

图5 注水压力、注水流量与注水时间的关系

Fig.5 Relationship between water injection pressure,water injection flow rate and water injection time

由图5可以看出:注水刚开始时,注水压力为2 MPa左右,注水流量为8~10 L/min,注水压力较小,注水流量较大。待钻孔被水充满后,煤层钻孔孔壁密实,导水裂隙没有打开,注水流量迅速下降至4~6 L/min,注水压力则上升至6~8 MPa。随着煤体裂隙在压力水作用下被逐渐打开,注水流量上升至7~8 L/min,同时压力缓慢下降至4~6 MPa;随着注水时间的增加,注水压力、流量逐渐稳定,压力保持在4~6 MPa,波动不大,流量逐渐上升至10 L/min左右,进入注水高峰期;此阶段结束后,煤体内的水流运动阻力逐渐增大,注水流量缓慢变小,而注水压力也随之升高,煤层注水进入困难阶段;在注水末期,注水压力持续升高,当达到8~10 MPa时,注水煤层开始出现孔口跑水或沿大裂隙通道跑水现象,注水流量迅速升高,同时注水压力急剧下降,注水进入异常期。引起这种现象的原因主要是出现水力离层现象,又或者是注水孔封孔质量不佳所导致。

3.2 试验注水效果考察

3.2.1 煤体湿润情况考察

一般认为,以注水钻孔为中心,以周围煤体的水分增加1%为界限确定湿润半径,湿润半径以内的区域称为煤层注水的有效湿润范围。为了检验3604E2工作面煤层注水效果,在回风巷及工作面实施钻孔采集煤样,分析其水分增量。

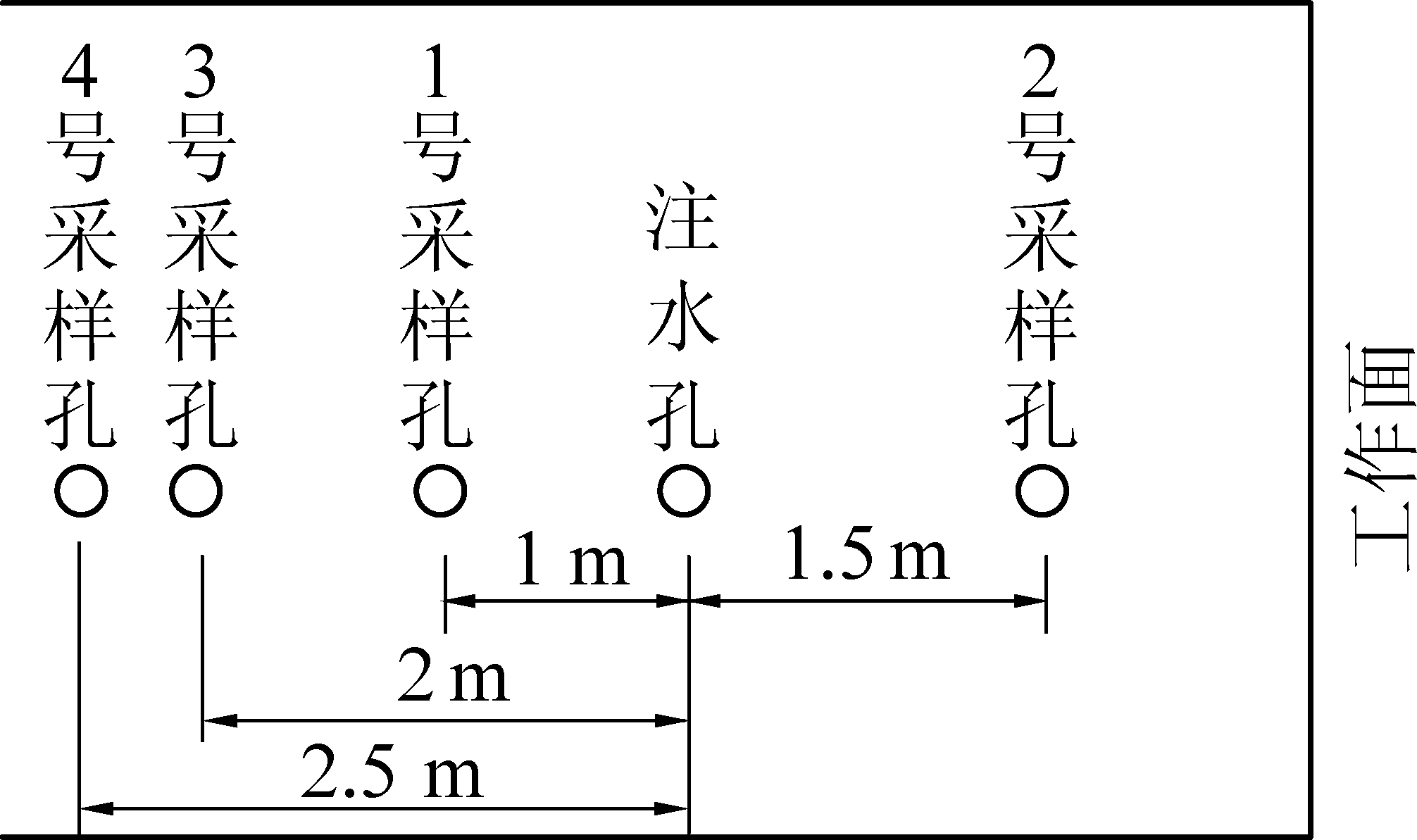

1)湿润半径。根据工作面推进位置,选取注水量较好的钻孔,在其周围实施测试钻孔,测试钻孔孔径42 mm,孔深25 m,从距煤壁15 m处开始取样,每米取样1个,共10个。采样钻孔布置如图6所示。

图6 回风巷采样钻孔布置示意

Fig.6 Schematic diagram of sampling drilling arrangement in return airway

采样孔共4个,1号采样孔左距注水孔1 m,2号采样孔右距注水孔1.5 m,3号采样孔左距注水孔2 m,4号采样孔左距注水孔2.5 m,开孔高度与注水孔相同,钻孔方向与注水孔平行。此外,还需在未进行煤层注水区域实施一个采样孔用于测试煤体原始水分含量。各钻孔煤样平均水分增量测试结果为:1、2、3、4号采样孔的平均水分增量为2.4%、1.9%、1.3%、1.05%。

由表1可以看出,湿润半径在2.5 m左右。根据湿润半径为2.5 m以及瓦斯钻孔的实际间距,注水钻孔间距确定为4 m较合适。

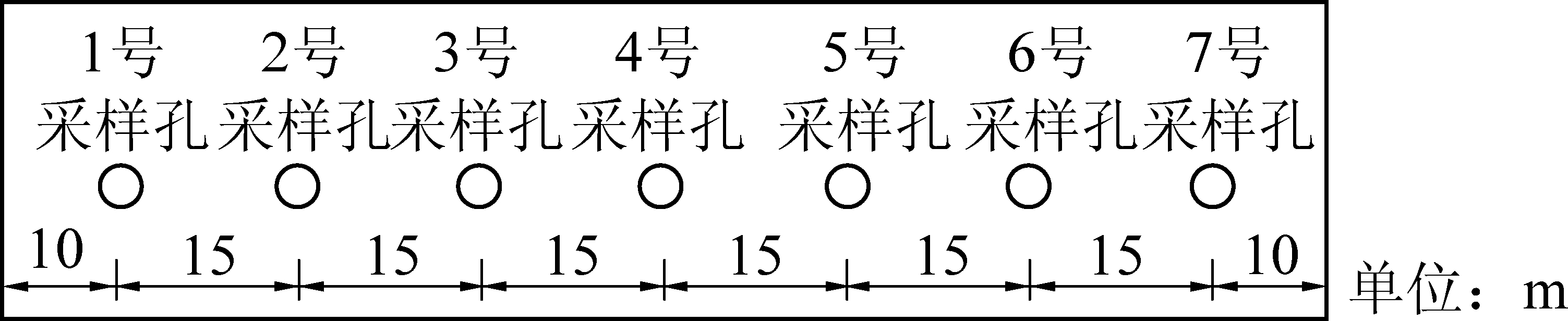

2)整个工作面煤层湿润效果。为进一步测试煤层注水对整个工作面煤层的湿润效果,在工作面每间隔15 m实施1个采样钻孔,钻孔孔径42 mm,孔深2~3 m,根据工作面与最近注水钻孔之间的距离及注水钻孔轨迹确定,以穿过钻孔为宜。工作面长度110 m,采样钻孔共计7个。工作面采样钻孔布置位置如图7所示。

图7 工作面采样孔布置示意

Fig.7 Schematic diagram of sampling hole layout in working face

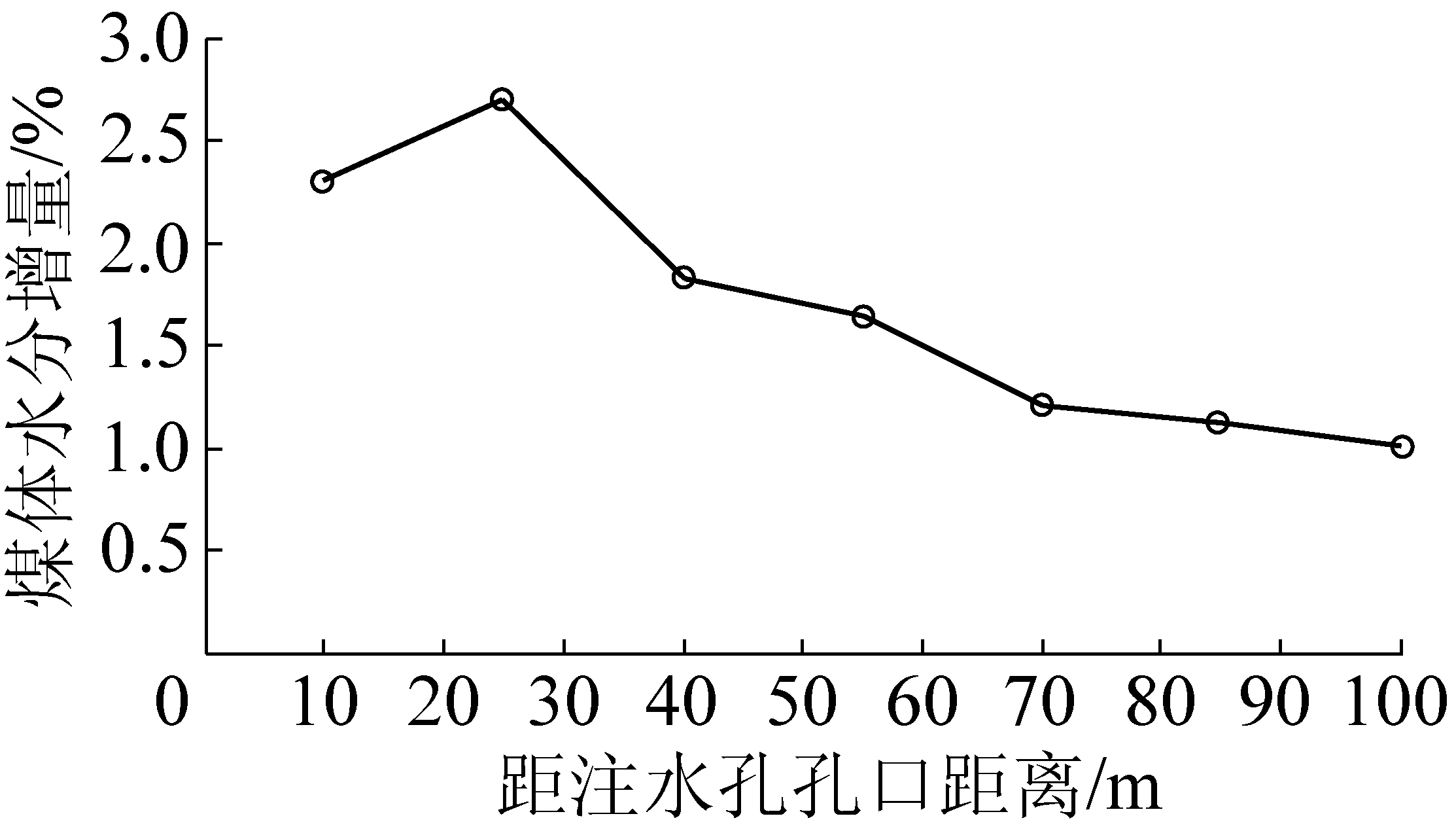

采样孔共7个,其中1号及7号采样孔距左、右煤壁10 m,其余钻孔间距15 m,开孔高度与注水孔相同,钻孔方向垂直于煤壁。1—7号采样孔的平均水分增量分别为2.30%、2.70%、1.83%、1.65%、1.13%、1.01%。根据各采样孔测量结果,可得出整个工作面距注水孔孔口不同位置处的煤层湿润情况如图8所示。

图8 距注水孔孔口不同距离煤层水分增量

Fig.8 Coal seam water increase at different distances from the water injection hole

由测量结果可以看出,注水后工作面煤体的平均水分增量达到了1% 以上,现有注水方式可有效增加工作面整体煤层水分含量,达到较好的注水效果。

3.2.2 降尘效果分析

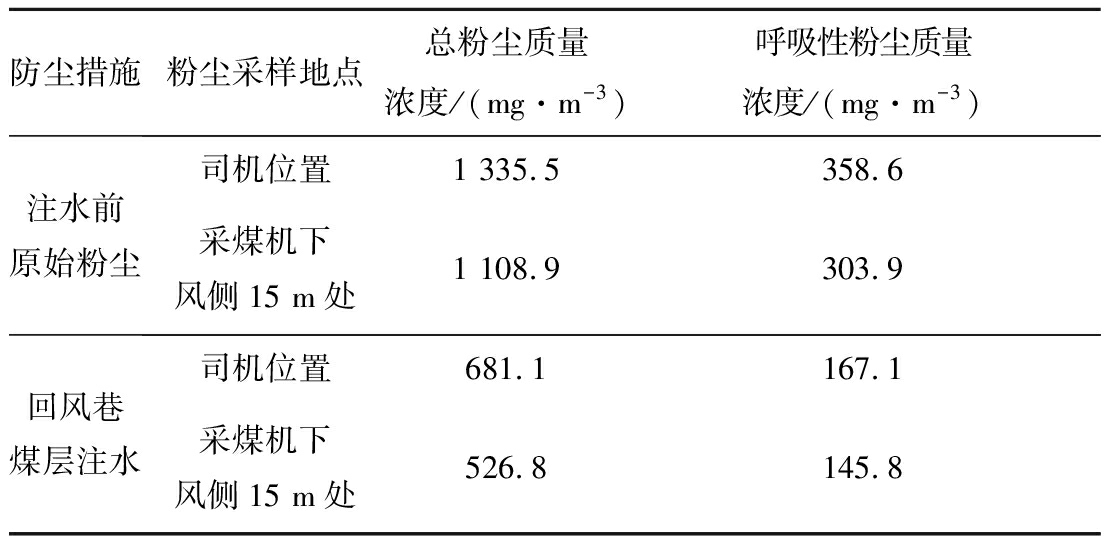

通过滤膜质量法在司机位置和机尾15 m进行测试,测试结果见表1。

表1 煤层注水前后粉尘质量浓度测试结果

Table 1 Dust mass concentration test results before and after coal seam water injection

煤层注水后,司机位置原始总粉尘质量浓度由1 335.5 mg/m3降至681.1 mg/m3,呼吸性粉尘质量浓度由358.6 mg/m3降至167.1 mg/m3,降尘效率分别为49.0%和53.4%;采煤机下风侧15 m处总粉尘质量浓度由原始的1 108.9 mg/m3降至526.8 mg/m3,呼吸性粉尘质量浓度从303.9 mg/m3降至145.8 mg/m3,降尘效率分别为52.5%和52.0%。由于煤层含有大量的夹矸,注水有效性和均匀性受到了一定的影响,但注水后,煤体湿润性增加,水沿着煤的裂隙包围被裂隙分割的煤体,并在煤的孔隙中形成的毛细管力及水的重力作用下向煤体内部渗透,增加了煤的水分和尘粒间的黏着力,并降低煤的强度和脆性[19-20],对后续其他防尘措施捕集沉降粉尘提供了较有利的条件。

4 结 论

1)高瓦斯突出煤层综采面在实施瓦斯抽采后,利用现有瓦斯抽采钻孔进行动静压结合注水减尘,工艺可操作性强,可大幅减少煤层注水钻孔施工量。

2)钻孔日注水量在初期先减少后逐渐增加,于注水中期达到峰值,后在注水末期缓慢减少;动压注水时钻孔注水压力与注水流量基本呈反向变化。

3)采取煤层注水措施后,工作面注水减尘效果明显,对后续其他防尘措施捕集沉降粉尘提供了较有利的条件。工作面煤体的水分增量均达到了1%以上,司机位置原始总粉尘质量浓度由1 335.5 mg/m3降至681.1 mg/m3,呼吸性粉尘质量浓度由358.6 mg/m3降至167.1 mg/m3,降尘效率分别为49.0%和53.4%;采煤机下风侧15 m处总粉尘质量浓度由原始的1 108.9 mg/m3降至526.8 mg/m3,呼吸性粉尘质量浓度从303.9 mg/m3降至145.8 mg/m3,降尘效率分别为52.5%和52.0%。

参考文献:

[1] 李德文,郭胜均.中国煤矿粉尘防治的现状及发展方向[J].金属矿山,2009(S1):747-752. LI Dewen,GUO Shengjun. Situation and development direction of dust prevention and treatment for china coal mine[J].Metal Mine,2009(S1):747-752.

[2] 何国家,徐伟伟. 我国煤矿职业病现状及防治对策[J]. 中国煤炭,2014,40(10):19-24. HE Guojia,XU Weiwei. Research on the status and control countermeasures of coal mine occupational disease in China[J]. China Coal,2014,40(10):19-24.

[3] 高乐红,董洪光,耿家营.我国职业病发展特征分析[J].陕西煤炭,2017,36(2):30-32,43. GAO Lehong,DONG Hongguang,GENG Jiaying.Analysis on the development characteristics of occupational disease in China[J].Shanxi Coal,2017,36(2):30-32,43.

[4] 孙艳玲,刘烟台,王德江.煤矿采掘引起粉尘污染与防治[J].辽宁工程技术大学学报,2002,21(4):520-522. SUN Yanling,LIU Yantai,WANG Dejiang.Powderydust pollution and prevention and cure in mine[J].Journal of Liaoning Technical University,2002,21(4):520-522.

[5] 张小涛.综采工作面喷雾降尘系统设计及应用研究[J].矿山机械,2013,41(6):29-33. ZHANG Xiaotao.Application research and design of spray dust suppression system in fully mechanized coal face[J].Mining & Processing Equipment,2013,41(6):29-33.

[6] 彭 亚,蒋仲安,付恩琦,等.综采工作面煤层注水防尘优化及效果研究[J].煤炭科学技术,2018,46(1):224-230. PENG Ya,JIANG Zhongan,FU Enqi,et al.Study on seam water injection and dust control optimization and effect of fully-mechanized coal mining face[J].Coal Science and Technology,2018,46(1):224-230.

[7] 张 峰,张和生,肖 谨.综放工作面煤层注水及效果分析[J].煤矿安全,2006,47(4):23-25. ZHANG Feng,ZHANG Hesheng,XIAO Jin.Coal seam water injection and effect analysis in fully mechanized caving face[J].Safety in Coal Mines,2006,47(4):23-25.

[8] 刘贵友. 双鸭山矿区综采工作面粉尘综合防治技术研究[D].阜新:辽宁工程技术大学,2013:112-113.

[9] 陈 芳,刘 勇,马 威,等.综放工作面动静压联合注水降尘技术研究[J].煤炭科学技术,2015,43(5):67-70. CHEN Fang,LIU Yong,MA Wei,et al.Study on dynamic and static pressure combined water injection and dust control technology of fully-mechanized top coal caving mining face[J].Coal Science and Technology,2015,43(5):67-70.

[10] 张设计,祁瑞清,刘 佩,等.煤层注水试验及效果分析[J].矿业安全与环保,2006(S1):1-3,149. ZHANG Sheji,QI Ruiqing,LIU Pei,et al.Coal seam water injection test and effect analysis[J].Mining Safety & environmental Protection,2006(S1):1-3,149.

[11] 郭明涛,唐跃刚,苏雪峰,等.高压注水对煤孔隙结构影响的试验研究[J].煤炭科学技术,2017,45(3):133-140. GUO Mingtao,TANG Yuegang,SU Xuefeng,et al.Experimental study on influence of high pressure water injection on coal pore structure[J].Coal Science and Technology,2017,45(3):133-140.

[12] 郭红玉,苏现波.煤层注水抑制瓦斯涌出机理研究[J].煤炭学报,2010,35 (6):928-931. GUO Hongyu,SU Xianbo.Research on the mechanism of gas emissioninhibition in water-flooding coal seam[J].Journal of China Coal Society,2010,35 (6) :928-931.

[13] 李德文,马 骏,刘何清.煤矿粉尘及职业病防治技术[M].徐州:中国矿业大学出版社,2007:93.

[14] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139. CHENG Yuanping,FU Jianhua,YU Qixiang.Development of gas extraction technology in coal mines of China[J].Journal of Mining & Safety Engineering,2009,26(2):127-139.

[15] 袁 亮.瓦斯治理理念和煤与瓦斯共采技术[J].中国煤炭,2010,36(6):5-12. YUAN Liang.Concept of gas control and simultaneous extraction of coal and gas[J].China Coal,2010,36(6):5-12.

[16] 周逸飞,赵向锋.负压瓦斯抽采对煤体水分影响的实验研究[J].华北科技学院学报,2018,15(1):11-14,26. ZHOU Yifei,ZHAO Xiangfeng.Experiment study of negative pressure gas extraction influences on coal moisture content[J].Journal of North China Institute of Science and Technology,2018,15(1):11-14,26.

[17] 孟筠青,聂百胜.瓦斯抽采对煤层注水效果的影响初探[J].矿业研究与开发,2009,29(6):82-84. MENG Junqing,NIE Baisheng.Primary study on the effect of gas drainage on coal seam water infusion[J].Mining Research and Development,2009,29(6):82-84.

[18] 陈德虎,陈军伟,康怀宇.新阳矿综放工作面煤层注水技术应用[J].华北科技学院学报,2011,8(3):22-24. CHEN Dehu,CHEN Junwei,KANG Huaiyu.Technical analysis of Xinyang mine coal seams injection on fully mechanized coal face[J].Journal of North China Institute of Science and Technology,2011,8(3):22-24.

[19] 王伟峰,程方明,王彩萍.浅析综放面高效综合防灭尘技术[J].煤矿现代化,2012(4):37-40. WANG Weifeng,CHENG Fangming,WANG Caiping.Brief analysis on high efficiency comprehensive dust prevention and depression technology at fully-mechanized top coal caving faces[J].Coal Mine Modernization,2012(4):37-40.

[20] 孟贤正,曹建军,何 清,等.水力化高效防突集成技术研究与应用[J].矿业安全与环保,2009,36(S1):49-53. MENG Xianzheng,CAO Jianjun,HE Qing,et al.Research and application of hydraulic high-efficiency anti-burst integration technology[J].Mining Safety & Environmental Protection,2009,36(S1):49-53.