Review on key technologies of AI recognition for videos in coal mine

-

摘要:

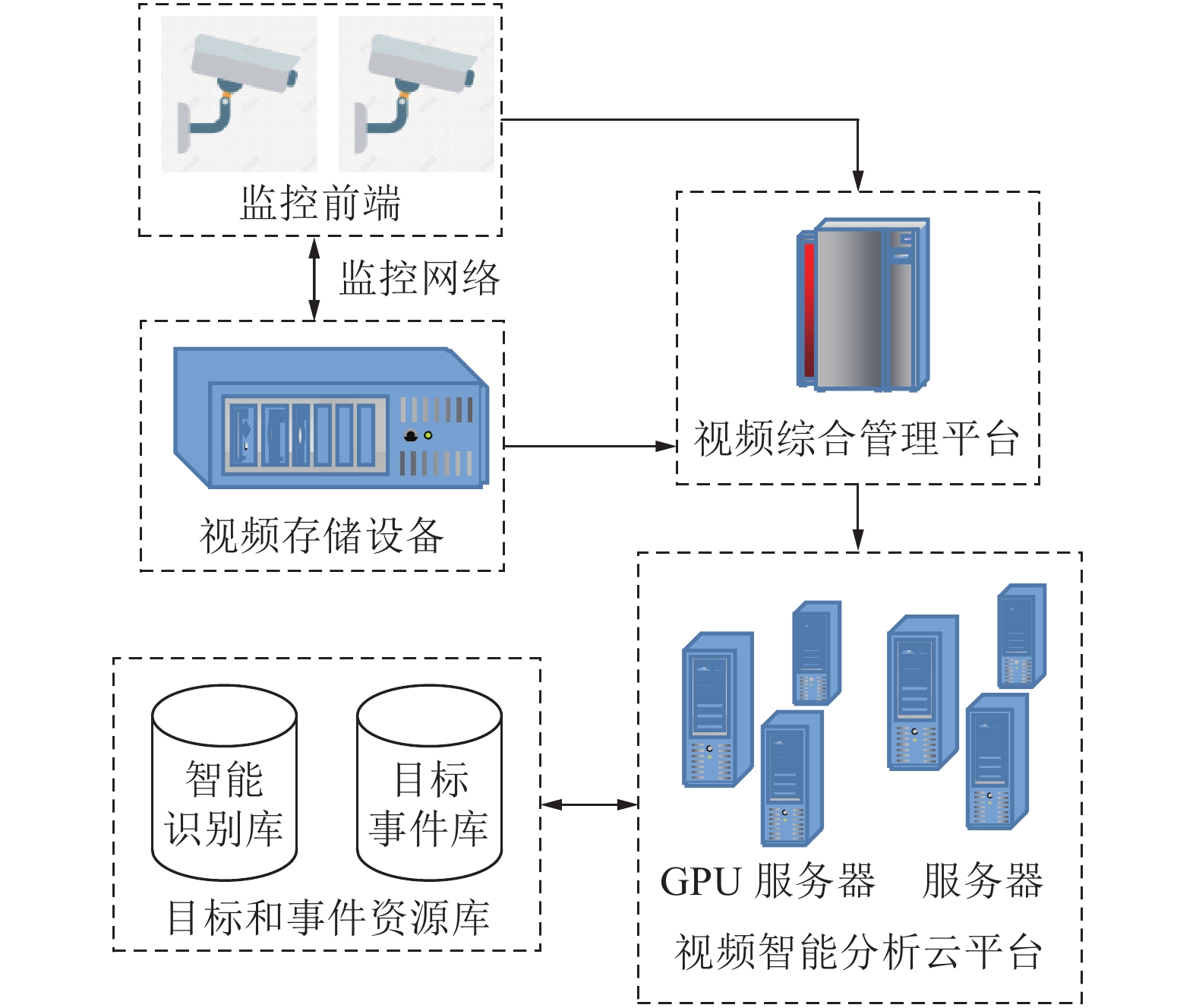

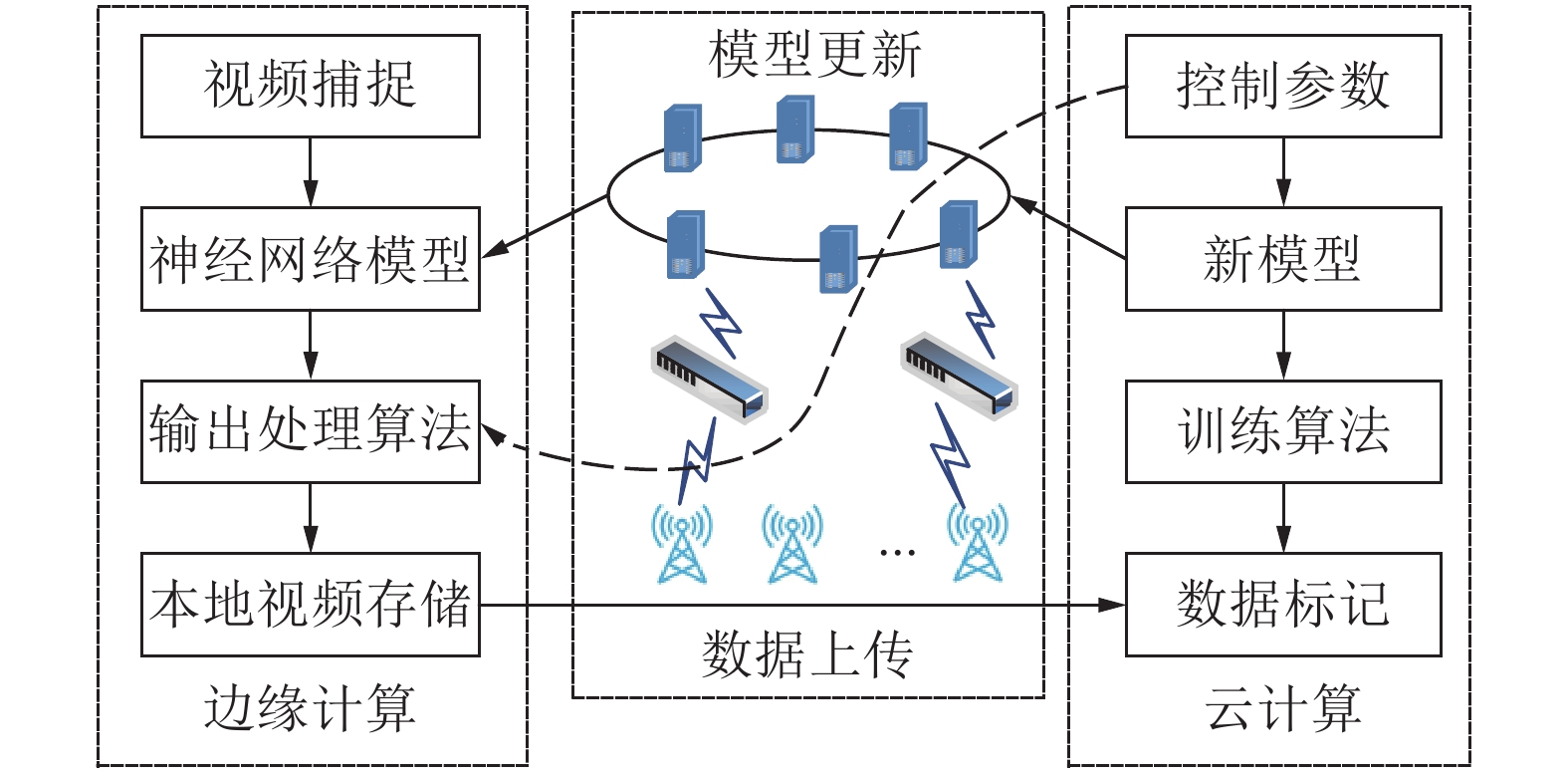

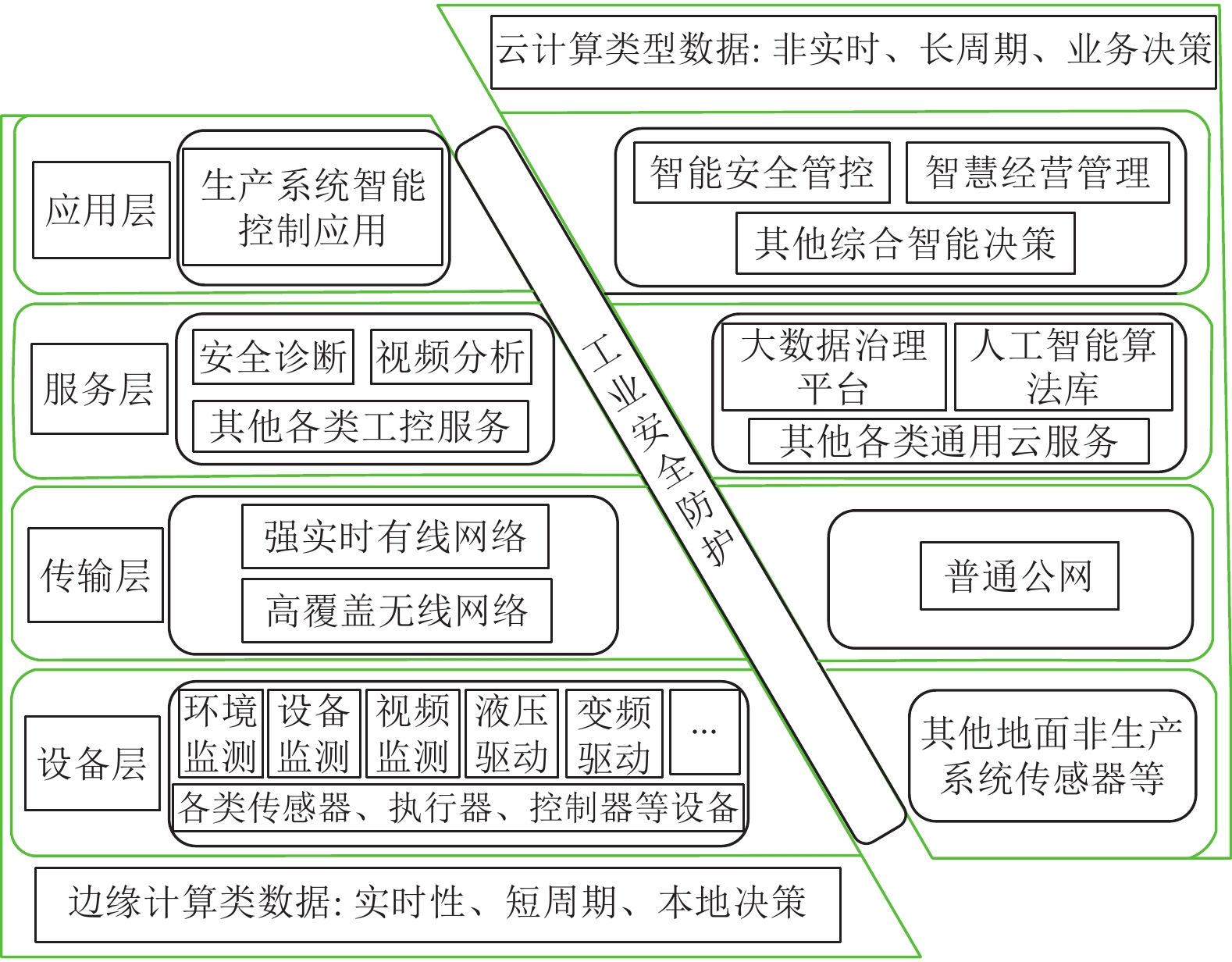

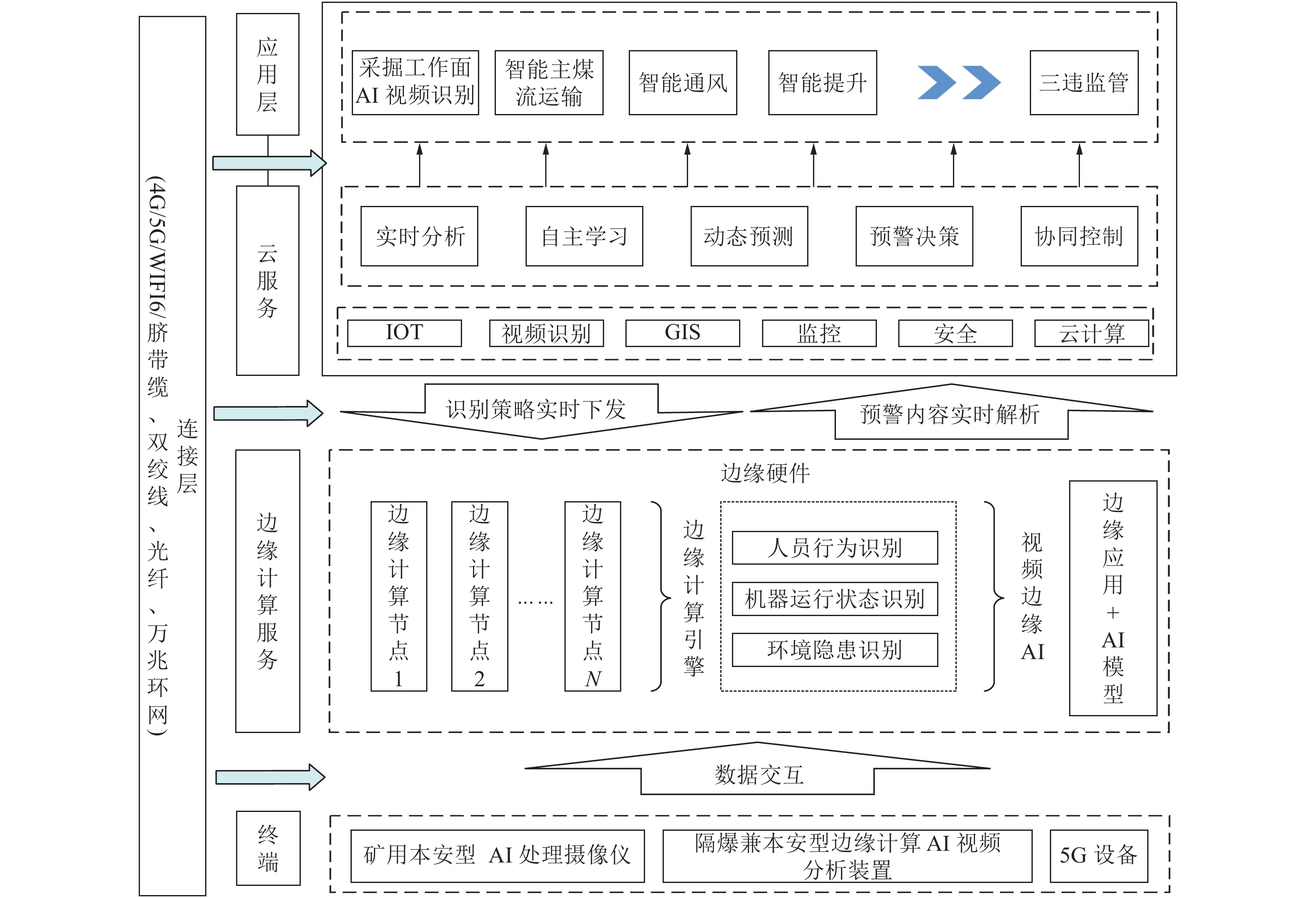

煤矿安全生产视频分析与识别技术是保障我国煤矿智能化建设和煤炭工业高质量发展的核心技术支撑。为及时对煤矿井下安全隐患进行实时监测和预警,视频AI(Artificial Intelligence,人工智能)识别关键技术已经成为煤矿安全生产领域的研究热点。阐述了我国煤矿智能化建设过程中安全监测与监控的发展现状,分析了当前矿井视频监控与安全隐患识别预警存在的效率低、响应慢、效果差等问题,结合计算机视觉、边缘计算、大数据处理、云服务、智能终端等先进技术手段、进行了煤矿安全生产视频AI识别的顶层设计,提出了煤矿“人−机−环”全域视频AI感知的“云−边−端”协同计算系统架构,构建了视频识别端节点传感器、边缘计算设备、视频识别场景云服务应用体系,明确了智能识别与预警联动控制响应机制,打通了“云−边−端”信息交互感知与联动控制数据链,实现了数据共享联动和预警协同。同时,围绕矿山“人−机−环”全域AI视觉信息智能感知和全息泛化景象平台的构建,梳理了矿井安全隐患视觉感知及识别预警的技术处理流程,归纳了AI识别过程中的各类预处理−增强−重建−检测−识别方法的优点和缺点,明确了煤矿安全生产视频AI识别关键技术发展的主流方向和趋势。其次,结合王家岭煤矿、鲍店煤矿等代表性矿井的应用案例,示范展示了煤矿安全生产过程中实际典型应用场景等方面的最新进展和应用效果。最后,针对煤矿安全生产视频AI识别关键技术的特点,总结了现有煤矿安全生产视频AI识别系统存在技术理论薄弱、智能终端规格不一且应用场景混乱、数据兼容性及联动闭环能力较差、数据库安全性较弱、评价机制不统一、应用标准不完善等问题,指明了未来的发展方向是加强对视频AI识别关键技术及理论的研究,建立健全智能终端硬件规格及适用体系,构建标准统一、机制完善、实时互联、动态预测、协同控制、安全可靠的煤矿信息多维度主动感知新模式和工业互联网应用平台,逐步形成全矿井全息泛化的高精度智能感知场,实现对井下“人−机−环”全域视频信息的精准感知和危险源协同管控。

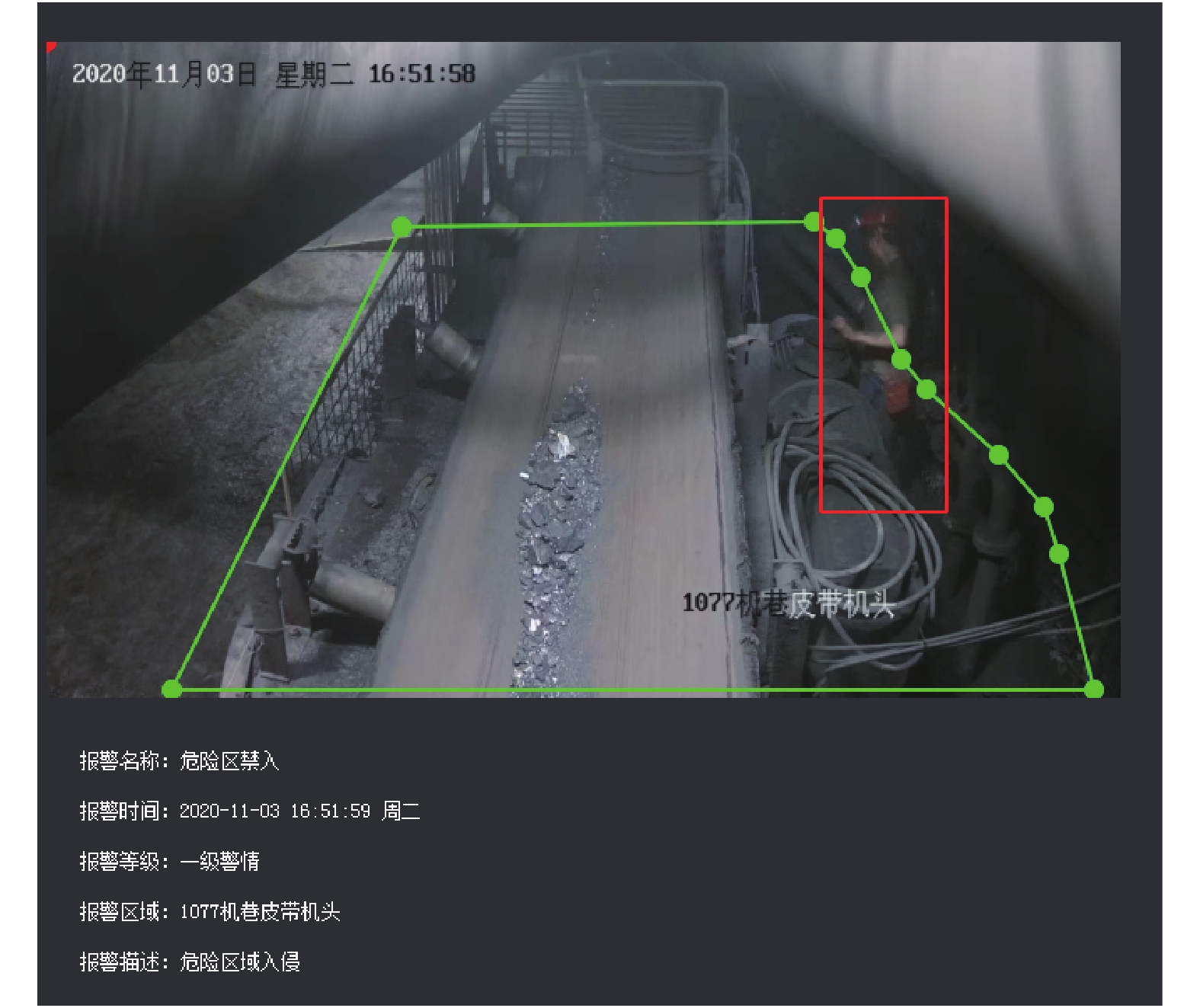

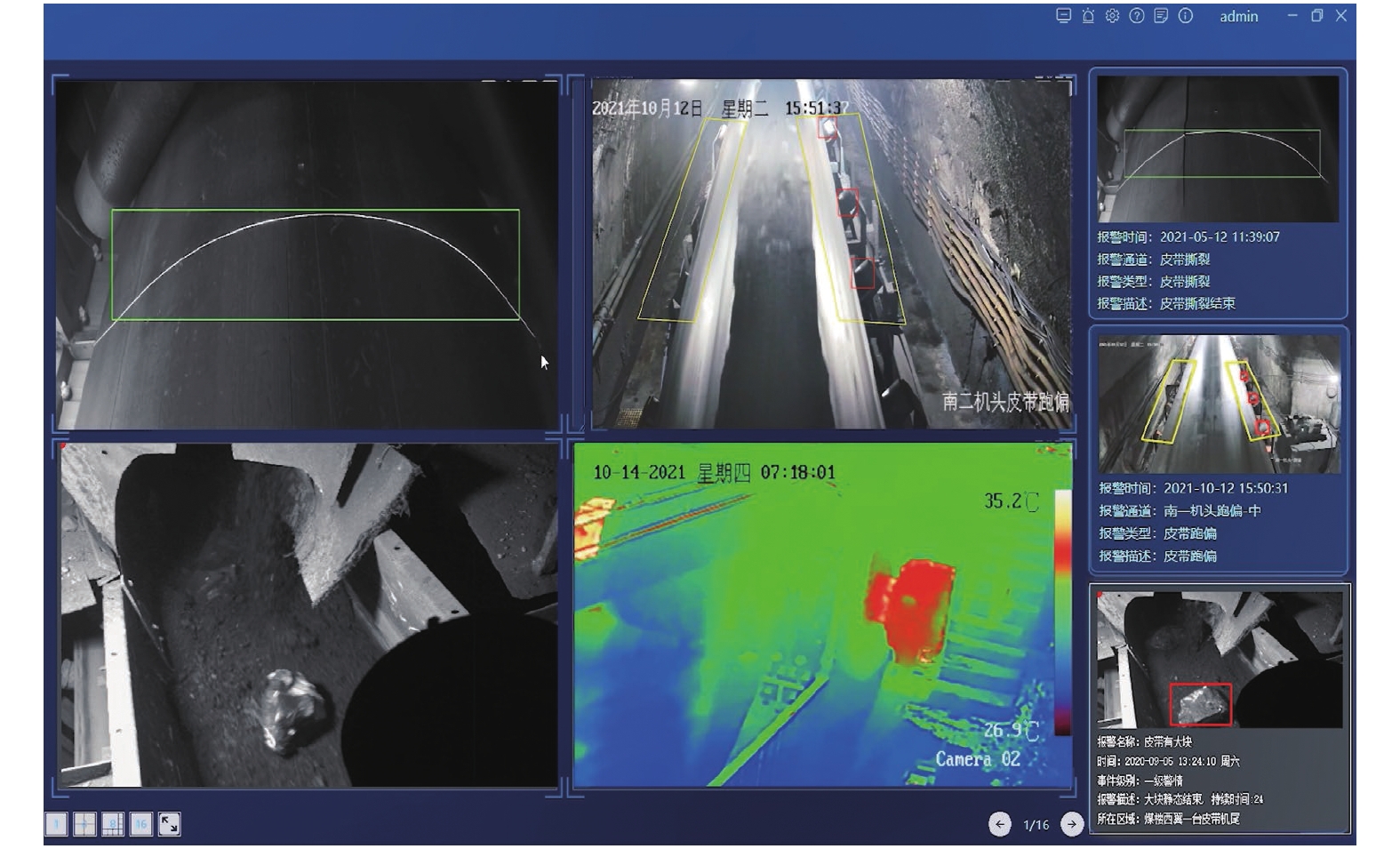

Abstract:The video analysis and identification technology of coal mine safety production is the core technical support to ensure the intelligent construction of our country's coal mines and the high-quality development of the coal industry. In order to carry out real-time monitoring and early warning for potential safety hazards in coal mines, the key technologies of video AI (Artificial Intelligence) identification have become the research hotspot in the field of safety production in coal mines. In this paper, the development status of safety monitoring in the process of intelligent construction of coal mines are first expounded. Then, the problems of low efficiency, slow response and poor effect of the current mine video monitoring and safety hazard identification as well as early warning system are concluded. Combined with advanced technologies such as computer vision, edge computing, big data processing, cloud services, and intelligent terminals, the top-level design of AI recognition for coal mine safety production video is carried out. Furthermore, the “cloud-edge-terminal” collaborative computing system architecture of “human-machine-environment” global video AI perception in coal mines is also proposed, followed with a video recognition end node sensor, edge computing equipment, and video recognition scene cloud service application system constructed. By this way, the intelligent identification and early warning linkage control response mechanism are clarified, and the “cloud-edge-terminal” information interactive perception and linkage control data chain has been dredged, resulting with data sharing linkage and early warning coordination. At the same time, around the construction of the “human-machine-environment” global AI visual information intelligent perception and holographic generalized scene platform, the technical processing process of visual perception and identification and early warning of mine safety hazards has been sorted out. What’s more, the characteristic of the processing-enhancement-reconstruction-detection-recognition method are also summarized, and the mainstream direction and trend of the key technology development of coal mine safety production video AI recognition are also pointed out. Secondly, based on the application cases of representative mines such as Wangjialing Coal Mine and Baodian Coal Mine, the author demonstrates the latest progress and application effects of typical application scenarios in the process of coal mine safety production. Finally, according to the key technology characteristics of coal mine safety production video AI recognition, it is concluded that the existing coal mine safety production video AI recognition system has weak technical theory, different specifications of intelligent terminals, confusing application scenarios, poor data compatibility and linkage closed-loop ability, weak database security, inconsistent evaluation mechanism as well as imperfect application standards, etc. Subsequently, this paper pointed out that the future development direction is to strengthen the research on key technologies and theories of video AI recognition, establish and improve intelligent terminal hardware specifications and applicable systems and build a new coal mine information multi-dimensional active perception model and industrial internet application platform with unified standards, perfect mechanism, real-time interconnection, dynamic prediction, collaborative control, safety and reliability, which gradually form a high-precision intelligent perception field of holographic generalization in the whole mine, so as to realize the precise perception of the underground "human-machine-environment" global video information and the coordinated control of danger sources.

-

0. 引 言

我国目前主要煤炭开采区域集中在西部生态脆弱矿区,煤炭开采与水资源、生态环境保护矛盾十分显著[1-5]。随着绿色矿山建设理念全面推广与应用,采煤塌陷区地质环境修复受到了广大学者和工程师的重视[6-8]。采煤塌陷区地质环境修复工程中,土壤固化是各类修复的核心内容之一,有重大的科学研究及工程实践意义。

现有采煤塌陷区土壤固化包括采煤裂缝修复、植被生态复垦、土壤及微生物群落结构重造等方面。采煤裂缝修复方面,李文平等[9]研究了采煤裂缝隔水土层再造工程地质特性,提出了基于黏土矿物弥合的采煤裂缝修复理念;侯恩科等[10]研究了采煤地裂缝发育特征,提出了不同地裂缝的回填修复方法;张嘉睿等[11]研究了MICP(Microbial Induced Carbonate Precipitation,微生物诱导碳酸钙沉淀,即微生物矿化)修复采煤裂缝的规律,评价了修复后生态水位响应过程。植被生态复垦方面,郑晶轮[12]研究了不同植被类型对采煤塌陷区土壤的影响,得到了研究区最优植被选型;张梦婕[13]分析了塌陷区新生湿地生态系统特征和生态系统要素,阐明了新生湿地生态系统的调控机制及动态发展趋;刘露[14]划分了不同植被修复类型,提出了不同类型的修复关键技术。土壤及微生物群落结构重造方面,宋世杰等[15]研究了陕北不同地貌类型区采煤活动对土壤微生物和酶活性的影响,得到了采煤沉陷影响土壤微生物特性的关键指示性因素;毕银丽等[16]长期致力于采煤塌陷区微生物修复研究,取得了采煤塌陷区多类型微生物修复系列成果;胡振琪等[17]研究了黄河中下游采煤塌陷区生态修复各类问题,提出了采煤塌陷区土壤重构方法。

DREW[18]于1911年首次在海洋环境中分离出能够进行MICP过程的细菌,这是一种在液体培养基中可以促使CaCO3沉淀形成的反硝化细菌,该细菌在海洋碳酸钙沉积物形成中的重要性开始受到关注。在这一发现之后,越来越多的学者开始关注MICP研究。BOQUET等[19]在1973年首次发现土壤环境中有细菌能产生碳酸钙晶体且是一种普遍现象(MICP现象)。GOLLAPUDI等[20]通过一系列实验来证明了使用微生物诱导矿物沉淀堵塞高渗透性通道的可能性,实现MICP技术首次应用于岩土工程。相比较其他固化技术,该技术利用细菌的代谢途径自然产出无毒无害方解石矿物,将土壤颗粒胶结起来,达到增强土壤刚度、强度、保水、保肥的目的,属于绿色固化技术[21]。此后,国内外关于MICP用于海底固化、修复混凝土裂缝、松散砂、古建筑裂缝修复、加固岛礁砂土、防治沙漠化等方向的研究全面发展[22-26],其中MICP固土的研究也是热点[27]。ZHANG等[28]研究了采煤对地表生态的影响,特别是土壤水分分布及植被的影响,提出裂缝充填修复,种植灌木措施来减少土壤水分流失,维护恢复矿区土体结构。LU等[29]通过采矿塌陷区和非塌陷区的对比研究,发现总氮、硝态氮、铵态氮、总钾和速效钾可以促进土壤微生物群落的演化,从而能达到草地生态系统自然恢复。JI等[30]研究了黄土−风成沙区采矿破坏土体结构修复,发现子囊菌门真菌群落能促使土壤原有结构恢复。常道琴等[31]研究了重金属污染尾矿土的MICP固化修复效果,得到了尾矿土最优固化修复参数;姚姬璇等[32]研究了风沙土MICP固化保水特性,得到了MICP固风沙土的最优参数。

综上,土体固化技术繁多,但多种技术综合使用,特别是煤矿区应用MICP联合植被固土的研究少有报道。因此,以生态脆弱的榆树湾煤矿为研究背景,基于采煤塌陷规律观测结果,模拟采煤塌陷区3类土体特征,开展MICP联合植被固化塌陷区裂缝土体试验,揭示了植被生长、土壤理化及固化土体力学参数变化规律,为生态脆弱区微生物矿化联合植被固土工程提供了参考。

1. 试验背景特征

1.1 研究区范围及自然地理特征

如图1所示,研究区位于生态脆弱的榆神矿区一期榆树湾煤矿,具体以20107采煤工作面为研究背景。

研究区属于毛乌素沙地和黄土高原过渡区,两类地貌并存,考虑到沙层无显著胶结力,空白对比样本力学参数无法测试,选择黄土地貌为样品制备地貌背景。研究区为典型的中温带半干旱大陆性气候,近13 a平均降水量434.6 mm,其中4~5月为植被关键生长期,平均日降水量为1.1 mm,选择以该日降水量为样品制备气象背景。研究区地表植被以草本类植物为主,灌木和乔木相对较少,因此选择试验植被为草本类。

1.2 研究区塌陷特征

为充分模拟研究区工况,以20107工作面为背景开展了野外地质调查和取样测试。

1.2.1 工作面概况

20107工作面位于榆树湾煤矿201盘区(西翼),开采2-2号煤,煤层倾角小于1°,无明显构造发育。该工作面2-2煤层为分层开采,目前开采上分层,厚度为5.63 m,埋深为273 m。煤层上覆地层主要包括松散沙层、隔水土层和基岩层。松散沙层厚0~12.82 m,一般含水。黄土及红土层厚102.07~140.86 m,为隔水层。基岩厚131.15~150.28 m,其中,直罗组厚度62.22~75.23 m,含裂隙水(顶部风化层厚11.34~20.70 m、含风化承压水),是工作面间接充水水源;上覆延安组层厚62.14~78.64 m,以粉、细砂岩为主,含裂隙承压水、含水性弱,是工作面直接充水水源。

1.2.2 地表沉陷规律

为合理的选择微生物和植被联合修复试验参数,对采煤地表沉陷规律进行了观测,图1观测布置了3条线,包括走向线、倾向线A和倾向线B,走向观测线布置27个观测点,倾向观测线布置30个观测点,每个观测点间距为20 m。经过连续417 d的观测,20107工作面采煤塌陷的最终达到稳定,不同观测断面沉陷值如图2—图3所示。

由图2—图3可知,走向主断面上最大下沉值−

2868 mm,倾向2个断面上最大下沉值为−2781 mm,最大下沉系数为0.51。在开切眼附近(Z11~Z16观测点、Q11~Q15观测点)下沉值变化最为剧烈,最大达到48.65 mm/m,说明这一区域是采煤剧烈扰动区。采煤工作面中线附近(Z16~Z27观测点、Q15~18观测点)为采煤一般扰动区。开切眼及两巷外推20 m以上区间(Z1~Z11观测点、Q1~Q11观测点)为采煤轻微扰动区。为进一步评价采煤扰动,分别对这3类区域浅表土体进行进一步的理化特性测试。1.2.3 采煤后土壤理化特征

如图1所示,在距离采煤工作面248.5 m的采煤轻微扰动区,获取土样D0-1;在开切眼附近采煤剧烈扰动区,获取土样D1-1;在采煤一般扰动区,裂缝点获取土样D2-1和非裂缝点获取土样D3-1。每类样品分别获取3份,进行相关理化指标测试(平均结果见表1),取样深度为0.5~1 m。表1可以看出:采煤对土壤含水率的影响最为显著,剧烈扰动区较轻微扰动区含水率下降7.7%,塌陷区裂缝带区的含水率较非裂缝带区下降5.5%;土壤pH受采煤变化不明显;土壤有机质、全氮、有效磷及速效钾质量分数均在轻微扰动区达到最大值,其次是一般扰动区裂缝带,再次为一般扰动区非裂缝带区,最小为剧烈扰动区。

表 1 采煤扰动区土壤理化特征Table 1. Physical and chemical characteristics of soil in coal mining disturbance areas样品组编号 含水率/% pH 有机质质量分数/% 全氮质量分数/% 有效磷质量分数/% 速效钾质量分数/% 扰动分区 D0-1 22.3 8.37 0.18 0.30 0.022 2.04 轻微扰动 D1-1 14.6 8.26 0.16 0.18 0.017 2.37 剧烈扰动 D2-1 16.2 8.34 0.13 0.25 0.022 2.00 一般扰动−裂缝带 D3-1 21.7 8.42 0.14 0.21 0.020 2.23 一般扰动−非裂缝带 综上,采煤扰动对塌陷区及周边的影响程度不同,因此研究微生物矿化联合植被固土规律,结合前人研究成果[4],设置3种不同的工况(D1、D2、D3,而D0-1样品所在区域,为轻微扰动区不需要修复)进行后续试验研究。

2. 试验材料与方法

2.1 MICP对植被生长影响试验

2.1.1 试验材料

1)MICP材料。考虑到研究区处于较高纬度地区,处于低温区,选择更适应低温环境的菌种。巨大芽孢杆菌具有较好的抗温性[22],能在3~45 ℃下生长,在低温有限供氧条件下,具备快速沉淀碳酸钙的能力[33],碳酸钙产率高于其他菌种[34],与巴氏芽孢杆菌处理的样品相比,巨大芽孢杆菌处理的土壤具有更高的强度改善[35]。因此,本次MICP材料为:选自业盛旺生物的巨大芽孢杆菌粉10 g+尿素−氯化钙(浓度为0.2 mol/dm3)制备0.5 L的固化液材料,用于盆栽MICP固化试验。对比的未固化盆栽同样加入尿素溶液0.5 L(浓度为0.2 mol/dm3),主要材料如图4所示。

2)植被盆栽材料。选取MICP固化和未MICP固化(图5)各3盆栽,其中植被选用多种符合当地气候条件的草本植被。6盆植被中铺设10 cm厚的离石组黄土,分别采集自D1、D2和D3区域。每7 d对D1和D2植被浇灌330 mL水(依据大气降水入渗系数0.1计算),D3植被浇灌220 mL水(入渗系数为裂缝区的三分之二)。

3)植被根系材料。从盆栽中收集各类草本类植被根系,以不同长度分别制备新鲜根系组(如图6),长度分为3个级别,包括<5 cm、5~10 cm和>10 cm。

4)土样材料。土样采用离石组黄土烘干、碾碎、重塑制备直剪试验土样(直径61.8 mm,高度20.0 mm)。土样制备共性参数见表2,共分为4个组,其中第1组为空白对比组(含1类),第2组为根系长度变化组(含6类),第3组为根系掺量变化组(含6类),第4组为MICP固化菌胶比(菌液是指OD600值1.6的巨大芽孢杆菌液,胶结液是指浓度为0.2 mol/dm3的尿素−氯化钙液)变化组(含3类),除去重复试验3类,小计13类试验,每类试验制备平行样品3个,小计39个试验样品。D1、D2、D3三类工况的差异性特征见表3,3类工况均开展根系联合菌液矿化试验,共计制备土样117个。

表 2 MICP联合根系复合固化土样制备共性参数Table 2. Preparation of common parameters for MICP combined root system composite solidification soil samples试验组 是否MICP

固化根系长

度/cm根系掺

量/%菌胶质量比

(菌液∶胶结液)备注 1 否 — — — 空白对比组 2 否 <5 0.6 — 根系长度组 5~10 >10 是 <5 0.6 1∶1.5 5~10 >10 3 否 5~10 0.4 — 根系掺入量组 0.6 0.8 是 5~10 0.4 1∶1.5 0.6 0.8 4 是 5~10 0.6 1∶1.0 MICP固化菌

胶比组1∶1.5 1∶2.0 表 3 不同工况土样个性参数特征Table 3. Characteristics of personality parameters of soil samples under different working conditions工况 含水率/% 裂缝深度×长度×宽度/

(cm×cm×cm)裂缝内充填物 D1 14.6 1.0×4.0×0.2 黄土与风积砂1∶1充填 D2 16.2 0.5×2.0×0.1 黄土与风积砂1∶1充填 D3 21.7 — — 2.2 试验方法

2.2.1 植被长势指标测定

1)植被平均高度测定方法。植被自种植1周开始,每周通过直尺测定植被露出土壤的植被干径平均高度(测定3株代表性植被,取平均值),连续测定4周。

2)植被根系平均长度、直径、鲜重及抗拔拉力测定方法。植被种植4周后,对盆内植被的根系进行拉力测试和长度、直径与鲜重测试。其中,拉力测试使用测力计进行根部拉伸试验,根部在1/3 mm范围内断裂为有效测试,测试取3株代表性长势植被,取平均值。长度、直径与鲜重分别采用直尺、游标卡尺及电子秤分别测试,测试取3株代表性长势植被,取平均值。

2.2.2 土壤全氮、有效磷、速效钾及pH

植被种植4周后,对6个盆内的土壤进行全氮、有效磷、速效钾及pH的测定。土壤全氮测定采用凯氏定氮法;土壤有效磷的测定采用碳酸氢钠提取钼锑抗比色法(olsen法);土壤速效钾采用乙酸铵浸提−火焰光度计法;土壤pH的测定采用电位法。

2.2.3 力学试验

微生物联合植被根系联合固化土体试验14 d后,对试验土样进行剪切试验,仪器采用应变控制式直剪仪,通过快速固结直剪试验获取土样经过微生物固化后的黏聚力和内摩擦角。

2.2.4 微观试验

为进一步揭示微生物矿化联合植被根系固土机理,采用微观试验(SEM和碳酸钙产量测试)分析,其中SEM主要分析D1~D3不同工况MICP修复的机理,采用SEM放大

1000 倍观察不同工况土样中碳酸钙结晶的数量。用酸洗法测量土样中碳酸钙产量。3. 试验结果及分析

3.1 植被长势结果及分析

植被总体的长势如图6所示,其中左边为种植1周的照片,右边为种植4 周的照片,可以看出MICP固化的样品比未MICP固化的长势明显要好。种植4周过程中植被平均高度结果如图7所示。由图7可知:

1)第1周,未MICP固化的植被平均高度(1.0 cm)较MICP固化的植被平均高度(0.7 cm)高42.9%;第2周,未MICP固化的植被平均高度(3.9 cm)较MICP固化的植被平均高度(3.6 cm)高8.3%;第3周,未MICP固化的植被平均高度(5.3 cm)较MICP固化的植被平均高度(7.0 cm)低 24.37%;第4周,未MICP固化的植被平均高度(7.9 cm)较MICP固化的植被平均高度(11.7 cm)低 32.5%。综上,1~2周未MICP固化的植被比MICP固化的植被长势较好,但第3~4周结果相反。

2)第1周,D1工况植被的平均高度为0.7 cm,D2工况植被的平均高度为0.8 cm,D3工况植被的平均高度为1.0 cm;第2周,D1工况植被的平均高度为3.3 cm,D2工况植被的平均高度为4.2 cm,D3工况植被的平均高度为3.8 cm;第3周,D1工况植被的平均高度为5.9 cm,D2工况植被的平均高度为7.0 cm,D3工况植被的平均高度为5.6 cm;第4周,D1工况植被的平均高度为9.4 cm,D2工况植被的平均高度为11.7 cm,D3工况植被的平均高度为8.8 cm。综上,植被平均高度方面,第1周D1<D2<D3,第2周D1<D3<D2,第3周D3<D1<D2,第4周D3<D1<D2。

3.2 植被根系长势结果及分析

表 4 植被根系发育特征Table 4. Characteristics of vegetation root development样品组编号 是否MICP固化 根系平均长度/cm 根系平均直径/mm 根系总质量(鲜重)/g 根系平均拉力/N D1-2 否 11.4±3.76 1.6±0.27 199.8±65.58 87.4±14.67 D2-2 否 12.8±4.22 1.7±0.36 222.4±73.16 88.5±15.62 D3-2 否 11.1±3.33 1.6±0.20 194.6±58.40 87.1±10.62 D1-2MICP 是 13.7±3.58 1.9±0.24 299.4±77.98 97.6±10.98 D2-2MICP 是 14.8±3.62 2.0±0.29 304.9±77.07 99.7±12.07 D3-2MICP 是 13.5±3.42 2.0±0.20 287.6±70.87 96.0±9.84 1) MICP固化的根系平均长度(14.0 cm)较未MICP处理的根系平均长度(11.8 cm)高18.64%;MICP固化的根系平均直径(2.0 mm)较未MICP固化的根系平均长度(1.6 mm)高25.0%;MICP固化的根系鲜重(297.3 g)较未MICP固化的根系鲜重(205.6 g)高 44.6%;MICP固化的根系平均拉力(97.8 N)较未MICP固化的根系平均拉力(87.7 N)高11.5%。

2) D2工况的根系平均长度为13.8 cm、根系平均直径为1.9 mm、根系总鲜重平均为263.7 g、根系平均拉力为94.1 N,整体情况最优;D1工况的根系平均长度为12.6 cm、根系平均直径为1.6 mm、根系总鲜重平均为249.6 g、根系平均拉力为92.5 N,整体情况次之;D3工况的根系平均长度为12.3 cm、根系平均直径为1.8 mm、根系总鲜重平均为241.1 g、根系平均拉力为91.6 N,整体情况最差。不同工况盆栽根系长势结果主要受降水入渗和MICP介入条件的控制。

3.3 土壤理化特征变化结果及分析

种植4周后,土壤中各项理化结果见表5。

表 5 植被种植后土壤理化特征Table 5. Physical and chemical characteristics of soil after vegetation planting样品组编号 是否MICP固化 全氮质量分数/% 有效磷质量分数/% 速效钾质量分数/% pH D1-3 否 0.29±0.048 0.016±0.005 1.96±0.27 8.13±0.26 D2-3 否 0.24±0.030 0.017±0.004 1.43±0.32 8.22±0.28 D3-3 否 0.31±0.040 0.017±0.006 1.93±0.59 8.07±0.34 D1-3MICP 是 0.28±0.036 0.028±0.004 1.88±0.48 8.53±0.29 D2-3MICP 是 0.25±0.036 0.026±0.004 1.25±0.48 8.87±0.27 D3-3MICP 是 0.30±0.015 0.030±0.003 1.72±0.13 8.73±0.26 1)对比表1和表5可知,植被种植后速效钾整体下降,6个样品速效钾质量分数由2.20%下降至1.70%,较原土壤速效钾质量分数下降22.73%;全氮质量分数、有效磷质量分数和pH整体上升,6个样品全氮质量分数由0.22%上升至0.28%,较原土壤全氮质量分数上升28.24%;6个样品有效磷质量分数由0.020%上升至0.022%,较原土壤有效磷质量分数上升10.00%;6个样品pH由8.34上升至8.43,较原土壤pH上升1.08%。

2) MICP固化的土壤全氮质量分数和有效磷质量分数较未MICP固化的土壤的全氮质量分数和速效钾质量分数分别降低2.14%和9.26%;MICP固化的土壤有效磷质量分数和pH较未MICP固化的土壤有效磷质量分数和pH大64.71%和6.54%。

3) D2工况的土壤全氮质量分数平均为0.25%、有效磷质量分数平均为0.022 %、速效钾质量分数平均为1.34%、pH平均为8.55,整体土壤关键指标数据最差;D1工况的土壤全氮质量分数平均为0.29%、有效磷质量分数平均为0.022%、速效钾质量分数平均为1.92%、pH平均为8.33,整体土壤关键指标降低;D3工况的土壤全氮质量分数平均为0.30%、有效磷质量分数平均为0.024%、速效钾质量分数平均为1.83%、pH平均为8.40,整体土壤关键指标数据最优。

不同工况盆栽土壤关键养分结果主要受草本植被快速生长的反作用影响,即植被长势越好,土壤关键养分被植被吸收,土壤中残余关键养分指标数据越差。

3.4 根系长度对复合土体强度的影响

不同的根系长度联合MICP固化土体的黏聚力和内摩擦角如图8—图9所示。可以看出:

1) 3类根系长度MICP固化后较固化前复合土体平均黏聚力由82.7 kPa提升到94.5 kPa,提升了14.3%,平均内摩擦角由31.4°提升到33.9°,提升了8.0%。

此外,相比较空白对比样黏聚力58.2 kPa,内摩擦角28.4°;根系加入但未MICP固化,固化土体黏聚力和内摩擦角分别提升42.1%和10.6%;根系加入且MICP固化,固化土体黏聚力和内摩擦角分别提升62.3%和19.4%,两者相比较根系固化作用更加显著。

2)根系长度5~10 cm根系固化的土样平均黏聚力和内摩擦角最大,分别为101.3 kPa和34.6°;其次为根系长度10 cm以上固化的土样平均黏聚力和内摩擦角,分别为90.4 kPa和32.9°;最低为根系长度5 cm以下固化的土样平均黏聚力和内摩擦角,分别为74.3 kPa和30.4°。

3) D3工况土样平均黏聚力和内摩擦角分别为121.9 kPa和35.6°,平均力学参数最优;D2工况土样平均黏聚力和内摩擦角分别为86.0 kPa和34.1°,平均力学参数中等;D1工况土样平均黏聚力和内摩擦角分别为58.1 kPa和28.2°,土样平均力学参数最差。

由于D1采煤扰动最为剧烈,D2次之,D3采煤扰动最轻微,因此相同MICP和根系固化条件下土样力学参数仍然保持D1<D2<D3。

3.5 根系掺入量对复合土体强度的影响

不同的根系掺入量联合MICP固化土体的黏聚力和内摩擦角值如图10—图11所示。可以看出:

1) 3类根系掺入量MICP固化后较固化前复合土体平均黏聚力由83.2 kPa提升到94.6 kPa,提升了13.7%,平均内摩擦角由32.4°提升到34.7°,提升了7.1%。相比较不同根系长度,不同根系掺入量土样黏聚力和内摩擦角提升更为显著,说明根系长度角掺入量影响更大。根系掺入量0.8%固化的土样平均黏聚力和内摩擦角最大,分别为107.2 kPa和36.1°;其次为根系掺入量0.6%固化的土样平均黏聚力和内摩擦角,分别为101.3 kPa和34.6°;最低为根系掺入量0.4%固化的土样平均黏聚力和内摩擦角,分别为58.3 kPa和30.0°。掺入量由0.6%提升到0.8%,平均黏聚力和内摩擦角提升了5.8%和4.3%,说明0.8%掺入量对固化土体力学性质的影响趋于平缓。

2) D3工况土样平均黏聚力和内摩擦角分别为119.0 kPa和36.2°,平均力学参数最优;D2工况土样平均黏聚力和内摩擦角分别为90.8 kPa和34.2°,平均力学参数中等;D1工况土样平均黏聚力和内摩擦角分别为57.0 kPa和30.1°,平均力学参数最差。

3.6 菌胶比对复合土体强度的影响

不同菌胶比根系联合MICP固化土体的黏聚力和内摩擦角值如图12—图13所示。可以看出:

1) MICP菌胶比1∶1.5联合根系固化的土样平均黏聚力和内摩擦角最大,分别为107.1 kPa和35.9°;其次为MICP菌胶比1∶2.0联合根系固化的土样平均黏聚力和内摩擦角,分别为106.5 kPa和35.8°;最低为MICP菌胶比1∶1.0联合根系固化的土样平均黏聚力和内摩擦角,分别为99.3 kPa和34.7°。

2) D3-MICP工况土样平均黏聚力和内摩擦角分别为137.8 kPa和37.6°,平均力学参数最优;D2-MICP工况土样平均黏聚力和内摩擦角分别为110.9 kPa和36.4°,平均力学参数中等;D1-MICP工况土样平均黏聚力和内摩擦角分别为64.2kPa和32.4°,平均力学参数最差。

3.7 不同工况MICP修复SEM分析

3种采矿扰动工况下MICP固化土体结果如图14所示。可以看出:

随着采矿扰动程度的提高,MICP产生的碳酸钙密度提高。根据前人研究成果,微生物矿化受制于土体颗粒密实度的影响,采矿扰动程度越高,土体颗粒密实度越小,微生物矿化产生的碳酸钙越多[36-39]。

3.8 MICP碳酸钙产量分析

MICP最终产生的碳酸钙是固土效果的重要影响因素之一,结果如图15所示,图15a为D1工况0.6%掺入量不同根系长度的结果,图15b为D1工况5~10 cm根系长度不同掺入量的结果,图15c为不同工况5~10 cm根系长度0.6%掺入量的结果。可以看出:

1)根系长度5~10 cm时碳酸钙产量最大为0.79 g。根据前人的研究认为纤维类物质过长会导致团聚现象,影响碳酸钙产量[40]。

2)根系掺入比0.8%时碳酸钙产量最大为0.82 g。根据前人的研究认为纤维类物质可以有效固载微生物,有效提升微生物碳酸钙产量[36]。

3) D1工况采矿扰动最为剧烈,但其MICP固化过程中碳酸钙产量最大,为0.79 g。根据前人的研究认为本次试验的巨大芽孢杆菌为好氧菌[39],D1工况环境最为开放因此碳酸钙产量最大。

4. 讨 论

4.1 MICP对植被长势影响讨论

1) MICP对植被长势2阶段效应。从植被长势结果来看,MICP对植被生长的作用可以分为2个阶段:第1阶段(1~2周),MICP主要起到了抑制植被生长的作用,根据早期观察发现 MICP 过程产生的碳酸钙沉淀对植被根系扎根土壤起到了副作用,因此这一阶段表现出MICP对植被长势的副作用。第2阶段(3~4周),由于巨大芽孢杆菌可以持续分解土壤中的磷肥、钾肥,MICP 过程还残余有氮肥以及MICP水土保持能力的作用下,MICP对植被生长起到了正向作用。

2)采煤扰动下MICP对植被长势的影响差异性。从工况对植被生长影响来看,剧烈扰动区(D1)在试验前2周植被生长缓慢,可能由于初始含水率最低影响导致;而没有裂隙的一般扰动区(D3),3周后植被生长缓慢,可能与土壤条件不利于降雨的入渗有关;有裂缝发育的一般扰动(D2)条件下,植被从第2周以后生长快速,结合试验初期含水率较高,采煤裂缝土体后续又利于降水入渗原因有利于植被生长。

4.2 MICP对植被根系长势影响讨论

1)根系长度、直径及鲜重均有所提升,说明巨大芽孢菌对植被根系长势有正向作用。

2)MICP本身可以提升土体与根系之间的摩擦力,特别是微生物附着在根系周边,造成了根系的抗拉强度提升[36]。不同工况情况下对根系长势影响主要原因可能是工况控制降水入渗及MICP介入影响。

4.3 MICP固化后土壤理化影响讨论

室内试验MICP固化后土壤关键指标全氮质量分数、有效磷质量分数和pH较背景数(表1)数据整体上升,速效钾质量分数整体下降。其中主要原因,讨论如下:

1)由于试验过程中加入了尿素,因此全氮质量分数有所增加。

2)由于MICP过程使用的微生物巨大芽孢杆菌能够将磷转化为植被可吸收的有效磷,因此有效磷质量分数整体增加[37]。

3)已有的研究认为草本类植被生长较快可以吸收土壤中的速效钾成分,因此速效钾质量分数整体下降[41]。

4)已有的研究认为MICP产生碳酸钙的过程中尿素的水解会释放NH4+,导致pH的上升,因此整体pH上升[41]。而室内试验MICP固化后的土壤全氮和速效钾质量分数较未MICP固化的全氮和速效钾质量分数有所降低,结合植被生长趋势来看,MICP可以有效促使植被更好的生长,草本类植被快速生长吸收了大量的磷钾元素,因此MICP固化后的土壤中全氮和速效钾质量分数均较低。

4.4 采煤塌陷区MICP联合植被固土耦合效应讨论

已有的研究认为MICP和植被根系都有较好的固土效果,两者联合产生了进一步的耦合效应,具体讨论如下:

1)煤炭开采扰动造成相对开放的环境,有利于巨大芽孢杆菌介入,从而诱导碳酸钙沉淀带来土壤关键养分,促进植被根系发育,更加密集和粗壮的植被根系对采煤卸载扰动土体有较好的修复作用,从而促进采煤塌陷区复合固化土体强度的提升[37]。

2)煤炭开采扰动相对开放的环境不利于微生物的定植。植被根系的大量发育可有效吸附微生物,提升微生物定植面积[42],促进微生物周围发生更大规模的碳酸钙沉淀,进而提升采煤塌陷区复合固化土体强度。

3)煤炭开采扰动会造成水资源的流失,植被非雨季时由于缺乏土壤水,会进一步吸收土体中有限的水资源,雨季补水土壤孔隙水大规模提升,根据有效应力原理会造成土体失稳和流失,而MICP的介入在非雨季时碳酸钙充填了部分土体孔隙,减少了土体的孔隙度,可有效控制雨季有效应力下降[42],达到提升复合土体的强度。

5. 结 论

1)采煤对土壤含水率影响最显著,采煤剧烈扰动区(D1)较采煤轻微扰动区(D0)含水率下降7.7%,土壤pH影响不明显,土壤有机质、全氮、有效磷及速效钾质量分数从大到小依次为D0、D2(一般扰动裂缝带区)、D3(一般扰动非裂缝带区)、D1。

2)未MICP固化的盆栽较MICP固化的盆栽1~4周植被平均高度差异分别为:+47.7%、+7.4%、−23.7%和−32.3%。说明MICP对植被生长作用分为2个阶段:第1阶段(1~2周),MICP主要起到了抑制植被生长的作用。第2阶段(3~4周),MICP主要起到了促进植被生长的作用。总体上,正作用较副作用更显著,这一结论得到最终植被根系长势指标和土壤理化指标的验证。

3) MICP联合植被根系对土体有良好的固化作用,其中根系的固化作用最大,而 MICP进一步促进固化效果。两者联合固化的最优参数为:根系长度5~10 cm、根系掺入比0.8%,菌胶比1∶1.5。

4)依据扫描电镜和碳酸钙产量测试结果,MICP固化过程中碳酸钙产量D1>D2>D3,说明采煤扰动越剧烈,MICP介入修复程度越高。

-

-

[1] 王国法,杜毅博. 智慧煤矿与智能化开采技术的发展方向[J]. 煤炭科学技术,2019,47(1):1−10. WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47(1):1−10.

[2] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34−41. WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J]. Journal of China Coal Society,2019,44(1):34−41.

[3] 赵洪建. 煤矿综掘工作面视频融合技术研究[D]. 徐州: 中国矿业大学, 2018. ZHAO Hongjian. Research on video fusion technology of fully mechanized mining face in coal mining[J]. Xuzhou: China University of Mining and Technology, 2018.

[4] 王国法,刘 峰,庞义辉,等. 煤矿智能化-煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349−357. WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization: the core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349−357.

[5] 刘 峰,曹文君,张建明,等. 我国煤炭工业科技创新进展及“十四五”发展方向[J]. 煤炭学报,2021,46(1):1−15. LIU Feng,CAO Wenjun,ZHANG Jianming,et al. Current technological innovation and development direction of the 14th Five-Year Plan period in China coal industry[J]. Journal of China Coal Society,2021,46(1):1−15.

[6] 范京道. 智能化无人综采技术[M]. 北京: 煤炭工业出版社, 2017. FAN Jingdao. Intelligent unmanned mechanized mining technology[M]. Beijing: Coal Industry Press, 2017.

[7] 孙继平. 煤矿信息化与智能化要求与关键技术[J]. 煤炭科学技术,2014,42(9):22−25,71. SUN Jiping. Requirement and key technology on mine informationalization and intelligent technology[J]. Coal Science and Technology,2014,42(9):22−25,71.

[8] 孙继平. 煤矿信息化自动化新技术与发展[J]. 煤炭科学技术,2016,44(1):19−23,83. doi: 10.13199/j.cnki.cst.2016.01.004 SUN Jiping. New technology and development of mine informatization and automation[J]. Coal Science and Technology,2016,44(1):19−23,83. doi: 10.13199/j.cnki.cst.2016.01.004

[9] 孙继平. 煤矿监控新技术与新装备[J]. 工矿自动化,2015,41(1):1−5. SUN Jiping. New technologies and new equipments of coal mine monitoring[J]. Industry and Mine Automation,2015,41(1):1−5.

[10] LALATENDU M,DEVI P M,PRASANTA K J. Application of wireless sensor network for environmental monitoring in underground coal mines: a systematic review[J]. Journal of Network and Computer Applications,2018,106:48−67. doi: 10.1016/j.jnca.2017.12.022

[11] 曾 婷,黄东军. 智能视频监控系统异常行为检测算法研究综述[J]. 计算机测量与控制,2021,29(7):1−6. ZENG Ting,HUANG Dongjun. A survey of detection algorithms for abnormal behaviors in intelligent video surveillance system[J]. Computer Measurement & Control,2021,29(7):1−6.

[12] 杨传印. 基于煤矿视频AI识别技术应用研究[J]. 山东煤炭科技,2022,40(1):181−183,186. YANG Chuanyin. Research and application of AI recognition technology based on coal mine video[J]. Shandong Coal Science and Technology,2022,40(1):181−183,186.

[13] 张 华,李靖锋,魏红磊,等. 基于智能视频识别技术的智能化煤矿安全管理研究与应用[J]. 工矿自动化,2021,47(S1):10−13. ZHANG Hua,LI Jingfeng,WEI Honglei,et al. Research and application of intelligent coal mine safety management based on intelligent video recognition technology[J]. Industry and Mine Automation,2021,47(S1):10−13.

[14] 杨超宇,李 策,苏剑臣,等. 基于视频的煤矿安全监控行为识别系统研究[J]. 煤炭工程,2016,48(4):111−113, 117. YANG Chaoyu,LI Ce,SU Jianchen,et al. Research on video-based system of activity recognition for coal mine safety surveillance[J]. Coal Engineering,2016,48(4):111−113, 117.

[15] 张立亚. 矿山智能视频分析与预警系统研究[J]. 工矿自动化,2017,43(11):16−20. ZHANG Liya. Research on intelligent video analysis and early warning system for mine[J]. Industry and Mine Automation,2017,43(11):16−20.

[16] SATYANARAYANAN M. The emergence of edge computing. computer, 2017, 50(1): 30−39.

[17] OLAGUE G,HERNÁNDEZ D. E,LLAMAS P. Brain programming as a new strategy to create visual routines for object tracking[J]. Multimedia Tools and Applications,2019,78:5881−5918.

[18] 屈世甲,武福生. 基于边缘计算的采煤工作面甲烷监测模式研究[J]. 煤炭科学技术,2020,48(12):161−167. QU Shijia,WU Fusheng. Research on methane monitoring mode of coal mining face based on edge computing[J]. Coal Science and Technology,2020,48(12):161−167.

[19] HESCOCK J,NEWMAN C,AGIOUTANTIS Z. Development of a new algorithm for implementing the edge effect offset for subsidence calculations[J]. International Journal of Mining Science and Technology,2018,28(1):61−66. doi: 10.1016/j.ijmst.2017.11.010

[20] 朱晓娟,张 浩. 智慧煤矿中边缘计算任务分配研究[J]. 工矿自动化,2021,47(6):32−39. ZHU Xiaojuan,ZHANG Hao. Research on task allocation of edge computing in intelligent coal mine[J]. Industry and Mine Automation,2021,47(6):32−39.

[21] 李敬兆,秦晓伟,汪 磊. 基于边云协同框架的煤矿井下实时视频处理系统[J]. 工矿自动化,2021,47(12):1−7. LI Jingzhao,QIN Xiaowei,WANG Lei. Real-time video processing system in coal mine based on edge-cloud collaborative framework[J]. Industry and Mine Automation,2021,47(12):1−7.

[22] 陈晓晶. 基于“云−边−端”协同的煤矿火灾智能化防控建设思路探讨[J]. 煤炭科学技术,2022,50(12):136−143. CHEN Xiaojing. Discussion on the construction of intelligent prevention and control of coal mine fire based on “cloud-edge-end” cooperation[J]. Coal Science and Technology,2022,50(12):136−143.

[23] 屈世甲,武福生,贺耀宜. 煤矿安全监测监控体系中边缘计算模式研究[J]. 煤炭科学技术,2022,50(5):247−252. QU Shijia,WU Fusheng,HE Yaoyi. Application of edge computing mode in coal mine monitoring and control system[J]. Coal Science and Technology,2022,50(5):247−252.

[24] 姜德义,魏立科,王 翀,等. 智慧矿山边缘云协同计算技术架构与基础保障关键技术探讨[J]. 煤炭学报,2020,45(1):484−492. JIANG Deyi,WEI Like,WANG Chong,et al. Discussion on the technology architecture and key basic support technology for intelligent mine edge-cloud collaborative computing[J]. Journal of China Coal Society,2020,45(1):484−492.

[25] YAO Haifei,WANG Haiyan,LI Yanchuan,et al. Three-dimensional spatial and temporal distributions of dust in roadway tunneling[J]. International Journal of Mining Science and Technology,2020,7(1):88−96.

[26] 王诚聪. 基于视频分析的煤矿安全生产典型违规行为识别[D]. 唐山: 华北理工大学, 2021. WANG Chengcong. Identification of typical violations of coal mine safety production based on video analysis[D]. Tangshan: North China University of Science and Technology, 2021.

[27] 张谢华,张 申,方 帅,等. 煤矿智能视频监控中雾尘图像的清晰化研究[J]. 煤炭学报,2014,39(1):198−204. ZHANG Xiehua,ZHANG Shen,FANG Shuai,et al. Clearing research on fog and dust images in coalmine intelligent video surveillance[J]. Journal of China Coal Society,2014,39(1):198−204.

[28] 王启明,李 季. 煤矿井下高清图像快速去雾算法研究[J]. 小型微型计算机系统,2018,39(11):2557−2560. doi: 10.3969/j.issn.1000-1220.2018.11.038 WANG Qiming,LI Ji. Study on fast hzae removal algorithm for underground high definition image[J]. Journal of Chinese Computer Systems,2018,39(11):2557−2560. doi: 10.3969/j.issn.1000-1220.2018.11.038

[29] 应东杰,李文节. 煤矿监控图像增强算法的分析与实现[J]. 工矿自动化,2012,38(8):55−58. YING Dongjie,LI Wenjie. Analysis of enhancement algorithms of coal mine monitoring image and its realization[J]. Industry and Mine Automation,2012,38(8):55−58.

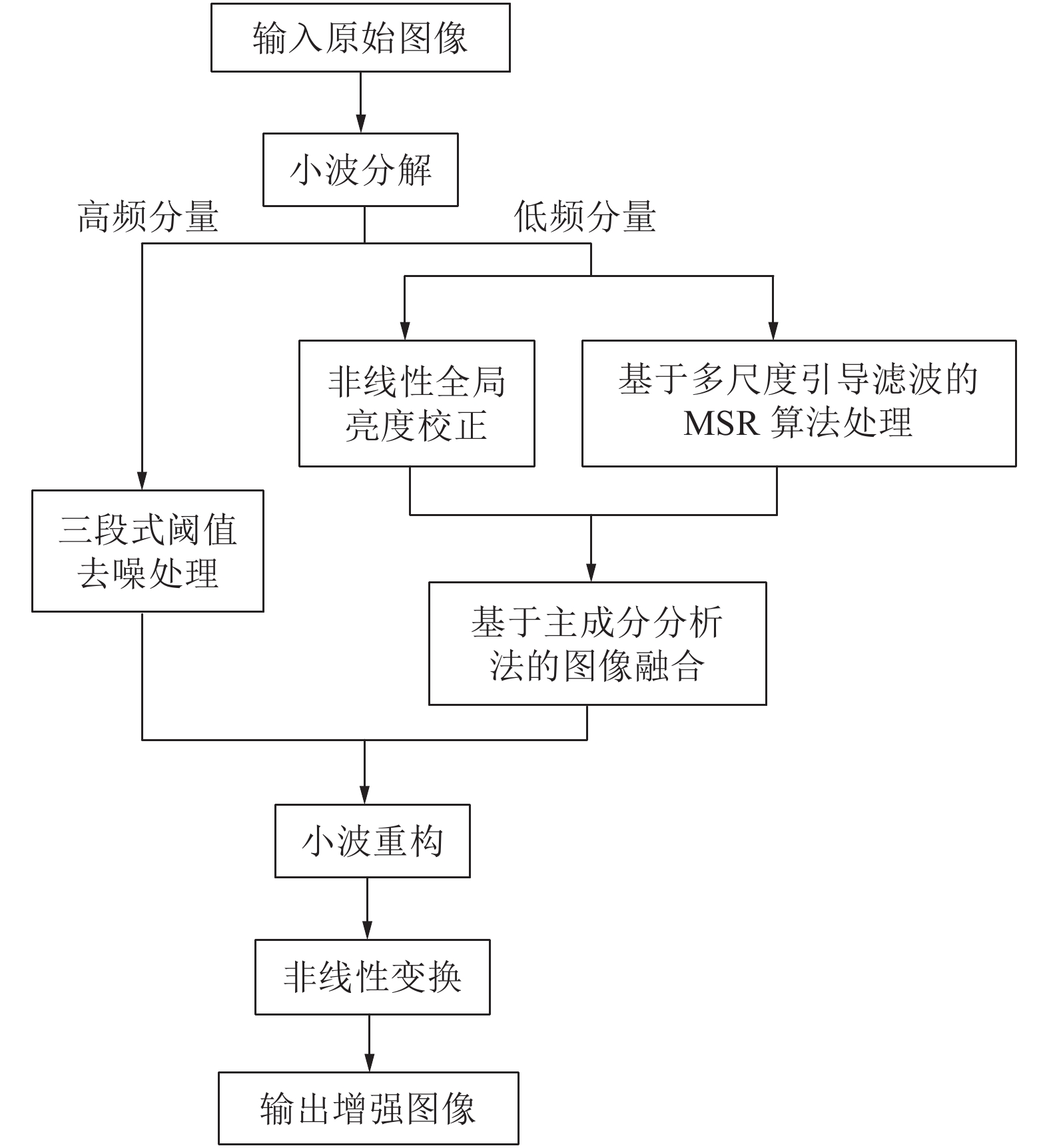

[30] 范凌云,梁修荣. 基于小波分解子带直方图匹配的矿井视频图像增强方法[J]. 金属矿山,2016(6):130−133. doi: 10.3969/j.issn.1001-1250.2016.06.026 FAN Lingyun,LIANG Xiurong. Mine video images enhancement method based on the histogram matching method of the sub-bands of wavelet transform[J]. Metal Mine,2016(6):130−133. doi: 10.3969/j.issn.1001-1250.2016.06.026

[31] 范伟强,刘 毅. 基于自适应小波变换的煤矿降质图像模糊增强算法[J]. 煤炭学报,2020,45(12):4248−4260. FAN Weiqiang,LIU Yi. Fuzzy enhancement algorithm of coal mine degradation image based on adaptive wavelet transform[J]. Journal of China Coal Society,2020,45(12):4248−4260.

[32] 谢海波. 提升小波变换域矿井光照不均匀图像双直方图均衡化增强[J]. 金属矿山,2016(5):153−157. XIE Haibo. Bi-histogram equalization enhancement of the undermine uneven illumination image based on lifting wavelet transform domain[J]. Metal Mine,2016(5):153−157.

[33] 曹陇鑫,马宗方,石 晶. 基于Retinex的自适应非均匀低照度图像增强算法[J]. 计算机测量与控制,2020,28(10):155−159,176. CAO Longxin,MA Zongfang,SHI Jing. Retinex-based adaptive non-uniform low light image enhancement algorithm[J]. Computer Measurement and Control,2020,28(10):155−159,176.

[34] LECCA M. STAR: A segmentation-based approximation of point-based sampling milano retinex for color image enhancement[J]. IEEE Transactions on Image Processing,2018,27(12):5802−5812. doi: 10.1109/TIP.2018.2858541

[35] 程铁栋,卢晓亮,易其文,等. 一种结合单尺度Retinex与引导滤波的红外图像增强方法[J]. 红外技术,2021,43(11):1081−1088. CHENG Tiedong,LU Xiaoliang,YI Qiwen,et al. Research on infrared image enhancement method combined with single-scale Retinex and guided image filter[J]. Infrared Technology,2021,43(11):1081−1088.

[36] 王 彦,谢晓方,肖楚琬等. 基于改进MSR滤波算法的X光图像增强[J]. 计算机工程,2012,38(8):186−188. WANG Yan,XIE Xiaofang,XIAO Chuwan,et al. X-ray image enhancement based on improved MSR filtering algorithm[J]. Computer Engineering,2012,38(8):186−188.

[37] WANG J,LU K,XUE J,et al. Single image dehazing based on the physical model and MSRCR algorithm[J]. IEEE Transactions on Circuits and Systems for Video Technology,2018,28(9):2190−2199. doi: 10.1109/TCSVT.2017.2728822

[38] 张 翔,王 伟,肖 迪. 一种改进的具有色彩保护的多尺度Retinex图像增强算法[J]. 计算机科学,2018,45(10):246−249. doi: 10.11896/j.issn.1002-137X.2018.10.045 ZHANG Xiang,WANG Wei,XIAO Di. Improved image enhancement algorithm based on multi-scale retinex with chromaticity preservation[J]. Computer Science,2018,45(10):246−249. doi: 10.11896/j.issn.1002-137X.2018.10.045

[39] LECCA M,SIMONE G,BONANOMI C,et al. Point-based spatial colour sampling in Milano-Retinex: a survey[J]. IET Image Processing,2018,12(6):833−849. doi: 10.1049/iet-ipr.2017.1224

[40] 阮顺领,刘丹洋,白宝军,等. 基于自适应MSRCP算法的煤矿井下图像增强方法[J]. 矿业研究与开发,2021,41(11):186−192. RUAN Shunling,LIU Danyang,BAI Baojun,et al. Image enhancement method for underground coal mine based on the adaptive MSRCP algorithm[J]. Mining Research and Development,2021,41(11):186−192.

[41] 程德强,郑 珍,姜海龙. 一种煤矿井下图像增强算法[J]. 工矿自动化,2015,41(12):31−34. CHENG Deqiang ZHENG Zhen,JIANG Hailong. Image enhancement algorithm for coal mine underground[J]. Industry and Mine Automation,2015,41(12):31−34.

[42] 唐守锋,史 可,仝光明,等. 一种矿井低照度图像增强算法[J]. 工矿自动化,2021,47(10):32−36. TANG Shoufeng,SHI Ke,TONG Guanming,et al. A mine low illumination image enhancement algorithm[J]. Industry and Mine Automation,2021,47(10):32−36.

[43] 张立亚,郝博南,孟庆勇,等. 基于HSV空间改进融合Retinex算法的井下图像增强方法[J]. 煤炭学报,2020,45(S1):532−540. ZHANG Liya,HAO Bonan,MENG Qingyong,et al. Method of image enhancement in coal mine based on improved retex fusion algorithm in HSV space[J]. Journal of China Coal Society,2020,45(S1):532−540.

[44] DU Yuxin,TONG Minming,ZHOU Lingling,et al. Edge detection based on retinex theory and wavelet multiscale product for mine images[J]. Applied Optics,2016,55:9625−9637. doi: 10.1364/AO.55.009625

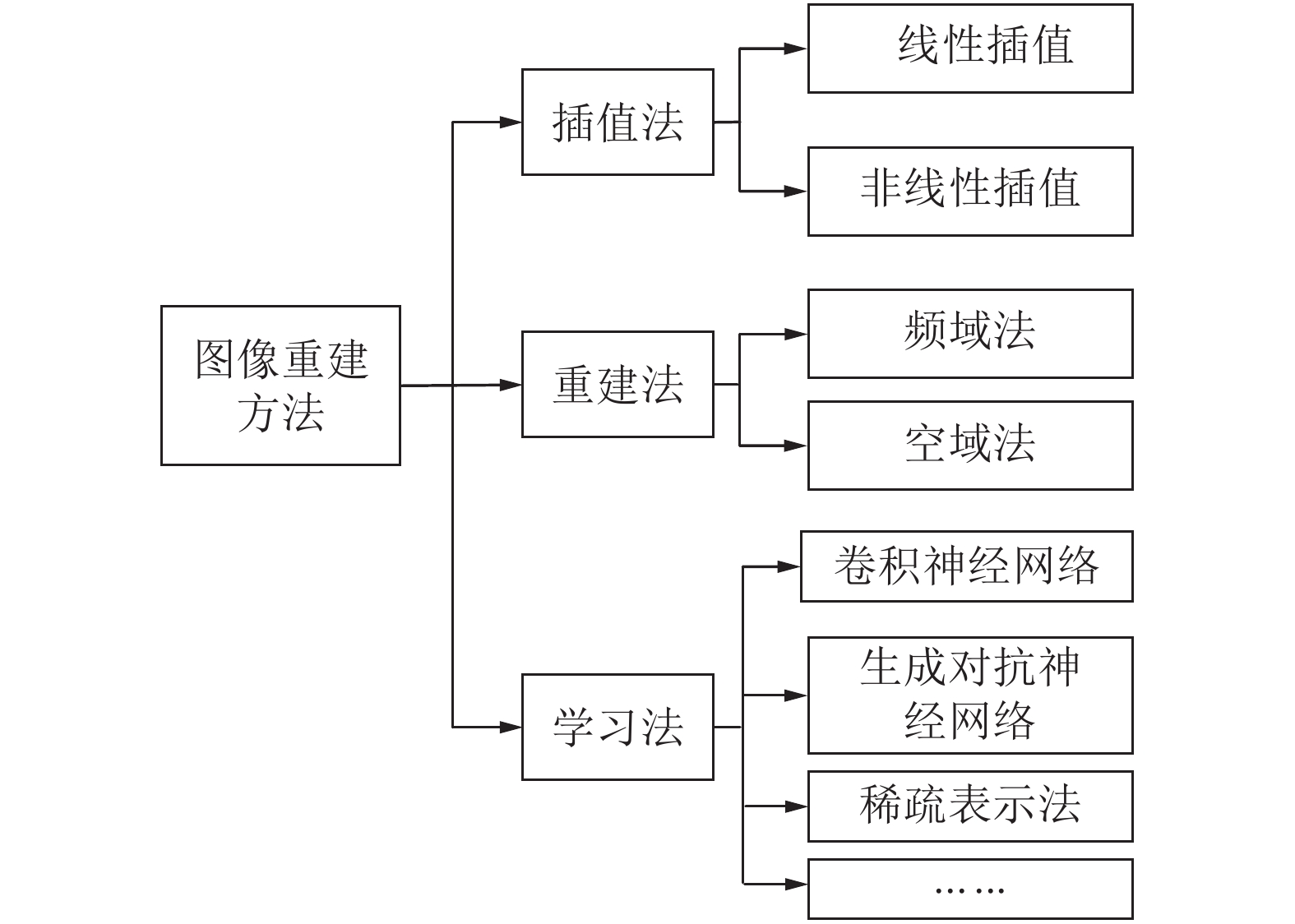

[45] 钟梦圆,姜 麟. 超分辨率图像重建算法综述[J]. 计算机科学与探索,2022,16(5):972−990. doi: 10.3778/j.issn.1673-9418.2111126 ZHONG Mengyuan,JIANG Lin. A review of super-resolution image reconstruction algorithms[J]. Journal of Frontiers of Computer Science and Technology,2022,16(5):972−990. doi: 10.3778/j.issn.1673-9418.2111126

[46] WANG L,XIANG S,MENG G,et al. Edge-directed single-image super-resolution via adaptive gradient magnitude self-interpolation[J]. IEEE Transactions on Circuits and Systems for Video Technology,2013,23(8):1289−1299. doi: 10.1109/TCSVT.2013.2240915

[47] HU X,PENG S,HWANG W L. Learning adaptive interpolation kernels for fast single-image super resolution[J]. Signal, Image and Video Processing,2014,8(6):1077−1086. doi: 10.1007/s11760-014-0634-7

[48] 叶坤涛,刘继锋,郭振龙,等. 基于MCA的压缩感知彩色图像超分辨率重建[J]. 江西理工大学学报,2019,40(3):86−94. YE Kuntao,LIU Jifeng,GUO Zhenlong,et al. Super-resolution reconstruction of compressed sensing colour image based on MCA[J]. Journal of Jiangxi University of Science and Technology,2019,40(3):86−94.

[49] REN C,HE X,TENG Q,et al. Single image super-resolution using local geometric duality and non-local similarity[J]. IEEE Transactions on Image Processing,2016,25(5):2168−2183. doi: 10.1109/TIP.2016.2542442

[50] 汪海涛,于文洁,张光磊. 基于在线多字典学习的矿井图像超分辨率重建方法[J]. 工矿自动化,2020,46(9):74−78. WANG Haitao,YU Wenjie,ZHANG Guanglei. Suoer-resolution reconstruction method of mine image based on online multi-dictionary learning[J]. Industry and Mine Automation,2020,46(9):74−78.

[51] 蔡文郁,张美燕,吴 岩,等. 基于循环生成对抗网络的超分辨率重建算法研究[J]. 电子与信息学报,2022,44(1):178−186. doi: 10.11999/JEIT201046 CAI Wenyu,ZHANG Meiyan,WU Yan,et al. Research on cyclic generation countermeasure network based super-resolution image reconstruction algorithm[J]. Journal of Electronics & Information Technology,2022,44(1):178−186. doi: 10.11999/JEIT201046

[52] TING Y,SHU JIA,HAO M. Research on the Application of Super Resolution Reconstruction Algorithm for Underwater Image[J]. Computers, Materials & Continua,2020,62(3):1249−1258.

[53] GAO Rui, CHENG Deqiang, YAO Jie, et al. Low-Rank Representation-Based Image Super-Resolution Reconstruction with Edge-Preserving. KSII Transaction ON Internet and Information Systems, 2020, 14(9): 3745-3761.

[54] 程德强,于文洁,郭 昕,等. 自适应的图像在线字典学习超分辨率重建算法[J]. 激光与光电子学进展,2020,57(6):302−312. CHENG Deqiang,YU Wenjie,GUO Xin,et al. Research on cyclic generation countermeasure network based super-resolution image reconstruction image[J]. Laser & Optoelectronics Progress,2020,57(6):302−312.

[55] 程德强,陈亮亮,蔡迎春,等. 边缘融合的多字典超分辨率图像重建算法[J]. 煤炭学报,2018,43(7):2084−2090. CHENG Deqiang,CHEN Liangliang,CAI Yingchun,et al. Image super-resolution reconstruction based on multi-dictionary and edge fusion[J]. Journal of China Coal Society,2018,43(7):2084−2090.

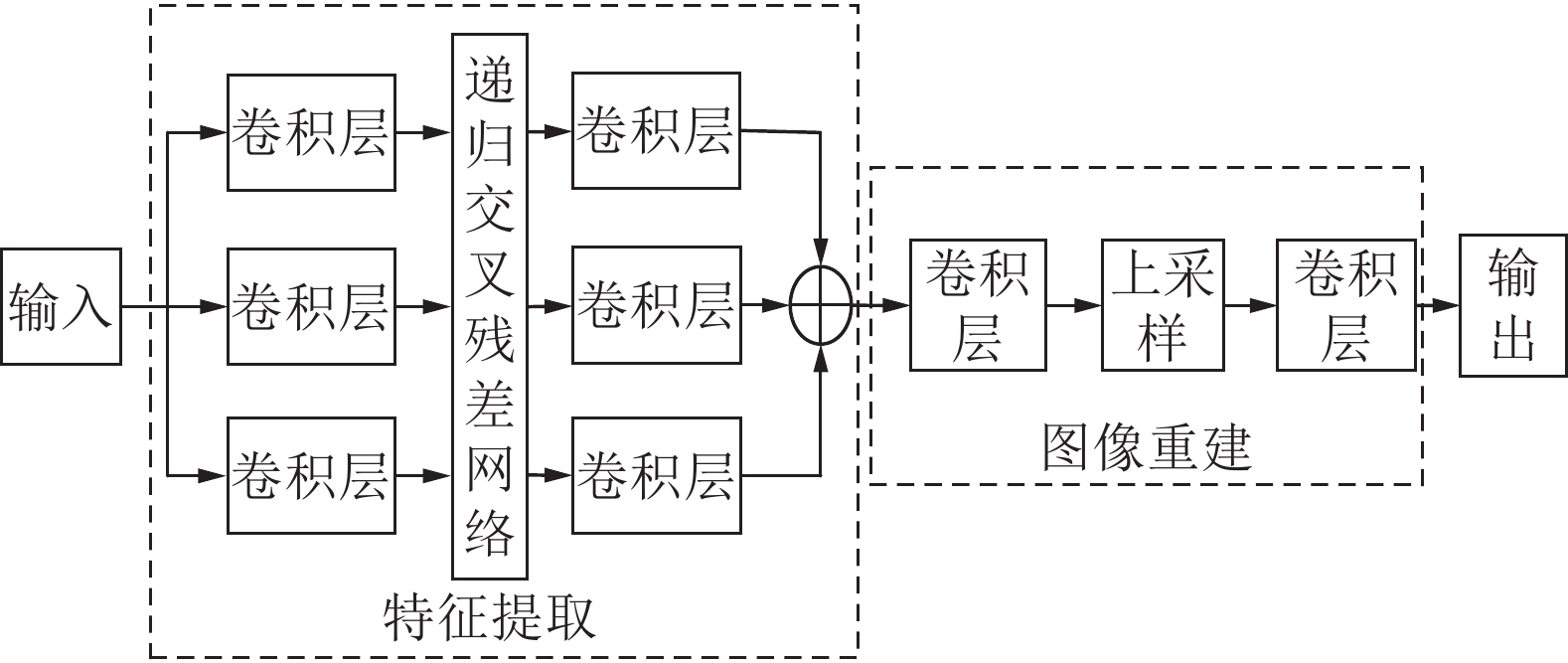

[56] 宋玉龙. 基于反馈残差网络的矿井图像超分辨率重建算法研究[D]. 徐州: 中国矿业大学, 2018. SONG Yulong. Research on mine image super-resolution reconstruction algorithm based on feedback residual network[D]. Xuzhou: China University of Mining and Technology, 2018.

[57] CHEN L L,KOU Q Q,CHENG D Q,et al. Content-guided deep residual network for single image super-resolution[J]. Optik,2020,202:163678. doi: 10.1016/j.ijleo.2019.163678

[58] 程德强,郭 昕,陈亮亮,等. 多通道递归残差网络的图像超分辨率重建[J]. 中国图象图形学报,2021,26(3):605−618. doi: 10.11834/jig.200108 CHENG Deqiang,GUO Xin,CHEN Liangliang,et al. Image super-resolution reconstruction from multi-channel recursive residual network[J]. Journal of Image and Graphics,2021,26(3):605−618. doi: 10.11834/jig.200108

[59] 徐金婧,徐熙平. 基于时空显著特征的运动目标检测方法研究[J]. 长春理工大学学报(自然科学版),2020,43(4):43−48. XU Jinjing,XU Xiping. Research on moving target detection method based on time and space saliency features[J]. Journal of Changchun University of Science and Technology (Natural Science Edition),2020,43(4):43−48.

[60] YIN Jiale,LIU Lei,LI He,et al. The infrared moving object detection and security detection related algorithms based on W4 and frame difference[J]. Infrared Physics and Technology,2016,77:302−315. doi: 10.1016/j.infrared.2016.06.004

[61] SATOSHI H,KYOHEI N. Optical flow for real-time human detection and action recognition based on CNN classifiers[J]. Journal of Advanced Computational Intelligence and Intelligent Informatics,2019,23(4):735−742. doi: 10.20965/jaciii.2019.p0735

[62] 程德强,刘 洁,郭 政. 基于分层光流的煤矿井下运动目标跟踪算法[J]. 工矿自动化,2015,41(3):75−79. CHENG Deqiang,LIU Jie,GUO Zheng. An algorithm for moving targets tracking in coal mine underground based on layered optical flow[J]. Industry and Mine Automation,2015,41(3):75−79.

[63] 朱文杰,王广龙,田 杰. 空时自适应混合高斯模型复杂背景运动目标检测[J]. 北京理工大学学报,2018,38(2):165−172. ZHU Wenjie,WANG Guanglong,TIE Jie. Spatio-temporal adaptive mixture of gaussians for moving object detection in complex backgrounds scenes[J]. Transactions of Beijing Institute of Technology,2018,38(2):165−172.

[64] 张谢华. 煤矿智能视频监控系统关键技术的研究[D]. 徐州: 中国矿业大学, 2013. ZHANG Xiehua. Research on key techniques in coalmine intelligent video surveillance system[D]. Xuzhou: China University of Mining and Technology, 2013.

[65] 张小艳,郭海涛. 基于改进混合高斯模型的井下目标检测算法[J]. 工矿自动化,2021,47(4):67−72. ZHANG Xiaoyan,GUO Haitao. Underground target detection algorithm based on improved Gaussian mixture model[J]. Industry and Mine Automation,2021,47(4):67−72.

[66] 许 鹏. 基于边缘计算的煤矿井下皮带异物检测关键技术研究[D]. 徐州: 中国矿业大学, 2021. XU Peng. Study on the key technology of foreign object detection of coal mine belt based on edge computing[D]. Xuzhou: China University of Mining and Technology, 2021.

[67] 胡璟皓. 基于深度学习的带式输送机非煤异物视频检测系统[D]. 太原: 太原理工大学, 2021. HU Jinghao. Video monitoring system for non-coal foreign matter of belt conveyor based on deep learning[D]. Taiyuan: Taiyuan University of Technology, 2021.

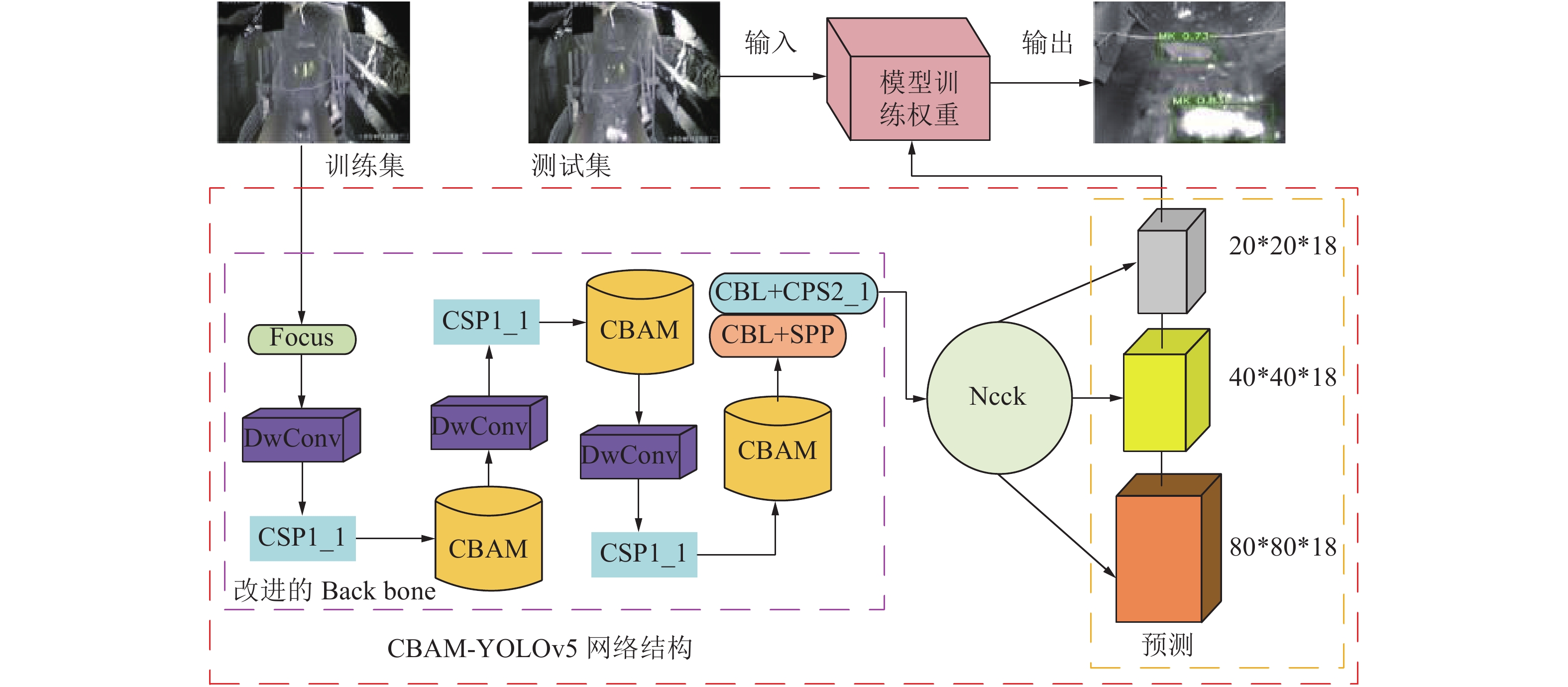

[68] 郝 帅,张 旭,马 旭,等. 基于CBAM-YOLOv5的煤矿输送带异物检测[J]. 煤炭学报,2022,47(11):4147−4156. doi: 10.13225/j.cnki.jccs.2021.1644 HAO Shuai,ZHANG Xu,MA Xu,et al. Foreign object detection in coal mine conveyor belt based on CBAM-YOLOv5[J]. Journal of China Coal Society,2022,47(11):4147−4156. doi: 10.13225/j.cnki.jccs.2021.1644

[69] 程德强,徐进洋,寇旗旗,等. 融合残差信息轻量级网络的运煤皮带异物分类[J]. 煤炭学报,2022,47(3):1361−1369. CHENG Deqiang,XU Jinyang,KOU Qiqi,et al. Lightweight network based on residual information for foreign body classification on coal conveyor belt[J]. Journal of China Coal Society,2022,47(3):1361−1369.

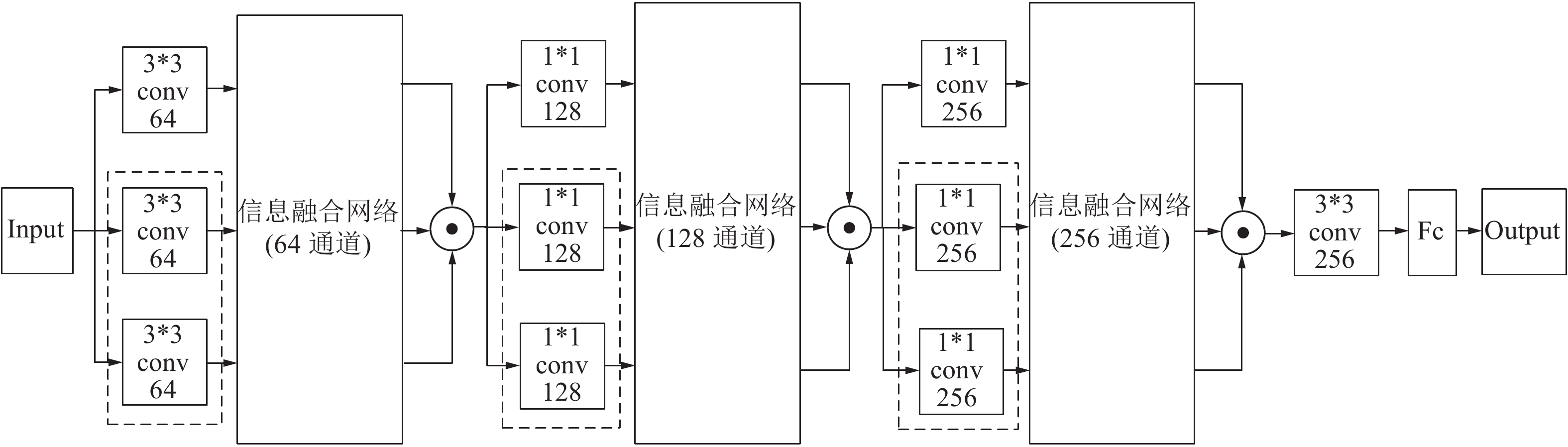

[70] 程德强,张皓翔,江 曼,等. 融合主曲率与颜色信息的彩色图像检索算法[J]. 计算机辅助设计与图形学学报,2021,33(2):223−231. CHENG Deqiang,ZHANG Haoxiang,JINAG Man,et al. Color image retrieval method fusing principal curvature and color information[J]. Journal of Computer-Aided Design & Computer Graphics,2021,33(2):223−231.

[71] ZHANG Haoxiang,JIANG Man,KOU Qiqi. Color image retrieval algorithm fusing color and principal curvatures information[J]. IEEE Access,2020(8):184945−184954.

[72] ZOU Huadong,JIA Ruiqing. Visual positioning and recognition of gangues based on scratch feature detection[J]. Traitement du Signal,2019,36(2):147−153. doi: 10.18280/ts.360204

[73] 王 超,张 强. 基于LBP和GLCM的煤岩图像特征提取与识别方法[J]. 煤矿安全,2020,51(4):129−132. WANG Chao,ZHANG Qiang. Coal rock image feature extraction and recognition method based on LBP and GLCM[J]. Safety in Coal Mines,2020,51(4):129−132.

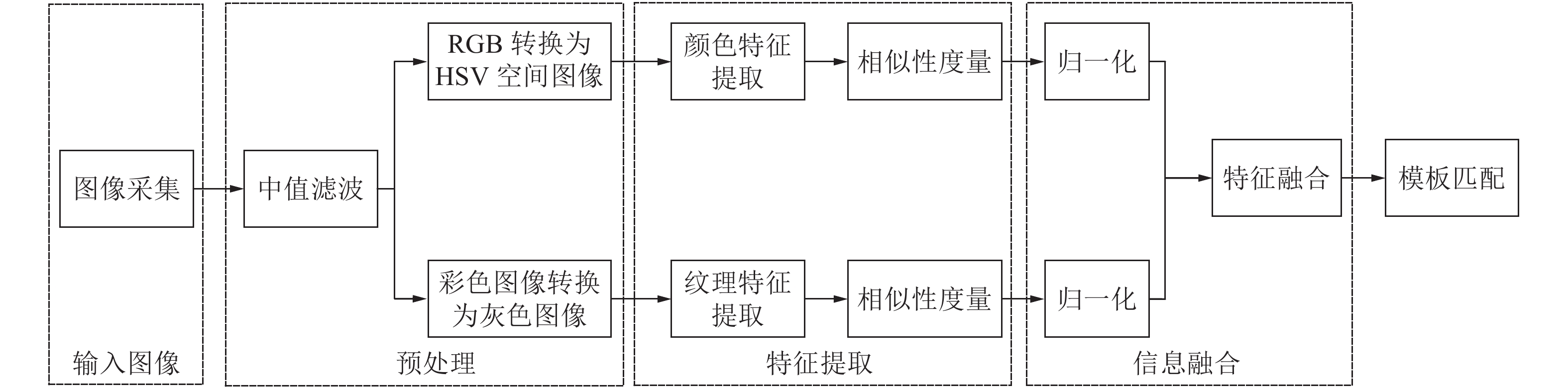

[74] 寇旗旗, 程德强, 于文洁, 等. 一种基于颜色和纹理信息的运动目标识别装置及方法 [P]. 中国: ZL110232703A, 2019-09-13. KOU Qiqi, CHENG Deqiang, YU Wenjie, et al. A moving target recognition device and method based on color and texture information [P]. China: ZL110232703A, 2019-09-13.

[75] 黄 瀚,程小舟,云 霄,等. 基于DA-GCN的煤矿人员行为识别方法[J]. 工矿自动化,2021,47(4):62−66. HUANG Han,CHENG Xiaozhou,YUN Xiao,et al. DA-GCN-based coal mine personnel action recognition method[J]. Industry and Mine Automation,2021,47(4):62−66.

[76] YANG J,PENG J,LI Y,et al. Gangue localization and volume measurement based on adaptive deep feature fusion and surface curvature filter[J]. IEEE Transactions on Instrumentation and Measurement,2021,70:1−13.

[77] 刘 浩,刘海滨,孙 宇,等. 煤矿井下员工不安全行为智能识别系统研究[J]. 煤炭学报,2021:1−13. LIU Hao,LIU Haibin,SUN Yu,et al. Research on intelligent recognition system of unsafe behavior of coal mine underground employee[J]. Journal of China Coal Society,2021:1−13.

[78] 王伟峰,张宝宝,王志强,等. 基于YOLOv5的矿井火灾视频图像智能识别方法[J]. 工矿自动化,2021,47(9):1−13. WANG Weifeng,ZHANG Baobao,WANG Zhiqiang,et al. Intelligent identification method of mine fire video images based on YOLOv5[J]. Industry and Mine Automation,2021,47(9):1−13.

[79] 方崇全. 煤矿带式输送机巡检机器人关键技术研究[J]. 煤炭科学技术,2022,50(5):263−270. FANG Chongquan. Research on key technology of inspection robot for coal mine belt conveyor[J]. Coal Science and Technology,2022,50(5):263−270.

[80] 程德强,王雨晨,寇旗旗,等. 基于改进深度残差网络的矿井图像分类[J]. 计算机应用研究,2021,38(5):1576−1580. CHENG Deqiang,WANG Yuchen,KOU Qiqi,et al. Classification of mine images based on improved deep residual network[J]. Application Research of Computers,2021,38(5):1576−1580.

[81] 焦 通,申德荣,聂铁铮,等. 区块链数据库: 一种可查询且防篡改的数据库[J]. 软件学报,2019,30(9):2671−2685. JIAO Tong,SHEN Derong,NIE Tiezhen,et al. BlockchainDB: Querable and immutable database[J]. Journal of Software,2019,30(9):2671−2685.

下载:

下载: