On the academic ideology of “Coal mining is data mining”

-

摘要:

煤矿智能化的核心是综采工作面的智能化,综采工作面智能化的关键是数字化。为了提高综采工作面的智能化水平,提出了“采煤就是采数据”的煤矿综采工作面智能化开采学术思想,凝练了数字工作面构建、精准截割、设备位姿检测与控制、设备群速度控制和设备群协同控制等五大关键技术,阐述了基于五大关键技术的学术思想内涵,构建了基于数字工作面智能开采的学术思想体系架构。针对综采工作面数字煤层构建问题,融合数字煤层数据、设备群数据等,利用空间插值算法、数字孪生技术等构建数字工作面,构建了包括数字煤层数据、历史截割位姿和速度数据、采煤量数据、设备群协同数据等的数据库,阐述了多源数据融合的数字工作面动态更新方法,提高数字工作面模型的精度;针对综采工作面精准截割问题,阐述了融合数字煤层驱动的截割轨迹规划数据和历史截割位姿数据的轨迹规划方法,以及基于规划轨迹数据的智能插补轨迹跟踪控制方法,利用人工智能算法对规划截割轨迹数据和轨迹跟踪控制的位姿插补数据进行迭代优化,提高截割轨迹规划和轨迹跟踪控制精度;针对综采工作面设备位姿检测与控制问题,阐述了基于多传感器融合数据的工作面装备位姿精准检测方法,以及基于神经网络算法的位姿控制方法,通过位姿感知数据和位姿控制数据的深度融合与迭代优化,实现综采工作面设备群位姿的精准检测与控制;针对综采工作面设备群速度控制问题,提出力−电耦合的截割载荷测量方法,以及基于人工智能寻优算法的速度智能控制方法,融合截割载荷数据和采煤量数据,利用人工智能寻优算法决策最优的牵引速度、截割速度、运煤速度,实现基于设备群速度匹配的高效智能截割控制;针对综采工作面设备群协同控制问题,阐述了基于人工智能算法的设备群主从协同控制方法,以采煤机位姿与速度控制数据作为主导者,刮板输送机和液压支架控制数据作为跟随者,利用人工智能神经网络算法求解最优的设备群位移与速度协同控制参数,实现设备群智能高效安全作业。“采煤就是采数据”五大关键技术已经在煤矿中得到应用,验证了学术思想的可行性。“采煤就是采数据”的学术思想为突破煤炭智能开采的关键技术难题奠定了理论基础。

Abstract:The core of coal mine intelligence is the intelligence of comprehensive mining face, and the key to the intelligence of comprehensive mining face is digitalisation. In order to improve the intelligent level of comprehensive mining face, the academic idea of intelligent mining of comprehensive mining face of “Coal mining is data mining” is put forward, and five key technologies such as digital working face construction, precise cutting, equipment position detection and control, equipment group speed control and equipment group co-control are condensed, and the academic thought connotation of the idea based on the five key technologies is elaborated. It elaborates the connotation of academic ideas based on the five key technologies, and constructs the academic idea system architecture based on digital working face intelligent mining. With regard to the construction of the digital coal seam in the comprehensive mining face, it integrates the digital coal seam data, equipment group data, etc., and uses spatial interpolation algorithm and digital twin technology to construct the digital working face, constructs a database including digital coal seam data, historical cutting position and speed data, coal mining data, equipment group cooperative data, etc., and elaborates the dynamic updating method of the digital working face by integrating data from multiple sources, so as to improve the accuracy of the digital working face model. For the problem of accurate cutting in comprehensive mining face, the trajectory planning method that integrates the cutting trajectory planning data driven by digital coal seam and historical cutting position data, as well as the intelligent interpolation trajectory tracking control method based on the planning trajectory data are elaborated, and the artificial intelligence algorithm is used to carry out iterative optimization on the planning cutting trajectory data and the position interpolation data for trajectory tracking control, so as to increase the accuracy of the planning of the cutting trajectory and the control precision of the trajectory tracking. For the problem of detecting and controlling the position of the equipment in the comprehensive mining face, a precise detection method of the position of the equipment in the face based on the fusion of multi-sensor data and a position control method based on the neural network algorithm are elaborated, and the accurate detection and control of the position of the equipment group of the comprehensive mining face is achieved by the in-depth fusion of the position perception data and the position control data and iterative optimization; For the problem of controlling the speed of the equipment group of the comprehensive mining face, a force-electricity coupling method is proposed. For the speed control problem of the equipment group in the comprehensive mining face, the force-electricity coupling cutting load measurement method and the speed intelligent control method based on the artificial intelligence optimisation algorithm are proposed, which integrate the cutting load data and coal mining data, and use the artificial intelligence optimisation algorithm to make decisions on the optimal hauling speed, cutting speed and coal transporting speed, so as to realise the efficient and intelligent cutting control based on the speed matching of the equipment group. For the problem of cooperative control of equipment group in comprehensive mining face, the master-slave cooperative control method of equipment group based on artificial intelligence algorithm is elaborated, taking the position and speed control data of coal mining machine as the dominant, and the control data of scraper conveyor and hydraulic support as the follower, and solving the optimal cooperative control parameter of the displacement and speed of the equipment group by using the neural network algorithm of artificial intelligence, so as to realise the intelligent, efficient and safe operation of the equipment group. The five key technologies of “Coal mining is data mining” have been applied in coal mines, verifying the feasibility of the academic idea. The academic idea of “Coal mining is data mining” has laid an important theoretical foundation for breaking through the key technical problems of intelligent coal mining.

-

0. 引 言

2020年2月,国家发展改革委等八部门制定了《关于加快煤矿智能化发展的指导意见》[1],指出了煤矿智能化建设是促进我国煤炭工业高质量发展的重要保障。2021年6月,国家能源局、国家矿山安全监察局关于印发《煤矿智能化建设指南(2021年版)》的通知[2],提出了“数据驱动”“数字采矿”的智能开采理念,指出智能化采煤系统应具备滚筒智能调高、综采设备精准定位和位姿控制、牵引速度智能控制、设备群协同控制智能截割等功能。因此,总结在采煤方面的煤层地质数据化、截割轨迹规划与跟踪控制、位姿检测与控制、速度控制、设备群协同控制等关键技术研究现状[3-5],提出“采煤就是采数据”学术思想,并给出学术思想架构和关键技术模型。

在煤层地质数据化方面,王国法等[6]提出了透明工作面ARTP棱柱体高精度三维地质模型构建方法,实现了工作面高精度地质模型构建与模型动态更新。袁亮等[7]提出构建煤矿透明地质的思路,为煤炭资源的精准开发利用和智慧矿区建设提供支撑。毛善君等[8]提出了基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤关键技术,初步实现了较为复杂地质条件下的智能化自适应开采和地面远程管控。马宏伟等[9]提出了一种基于地质数据的工作面煤层三维建模方法,为综采工作面自动化与智能化提供可靠的煤层数据。

在截割轨迹规划与跟踪控制方面,葛世荣等[10]提出了基于精准化煤层截割导航地图的采煤机自主导航截割方法,利用C-SLAM技术实现煤岩界面的精准识别与跟踪,以此规划截割轨迹。安葳鹏等[11]提出了一种基于改进蚁群算法的滚筒截割轨迹规划方法,提高了规划截割轨迹的有效性。陈伟华等[12]提出了利用深度长短时记忆神经网络规划采煤机记忆截割轨迹的方法,通过在长短期记忆人工神经网络中引入比例因子,提高了截割轨迹预测精度。胥良等[13]提出了基于改进蚁群算法优化采煤机滚筒调高控制系统的PID参数的方法,提升了截割轨迹跟踪的响应速度。王慧等[14]提出了基于单变量边缘分布算法的参数自整定模糊PID控制模型,利用单变量边缘分布算法优化的模糊PID对调高过程进行控制,提高截割轨迹的跟踪性能。

在位姿检测与控制方法,马宏伟团队[15]提出一种基于“惯导+里程计”的采煤机精准定位算法,提升了采煤机的定位精度,有效提高了采煤机及其配套设备的定位精度。张子悦等[16]提出基于全站仪、UWB等多感知方式组合的采煤机位姿检测系统,实现采煤机位姿高精度的实时检测。曹正远等[17]提出了利用4D光场技术实现对井工环境进行感知,采用单目工业相机实时获取环境的四维矢量信息,生成三维点云和二维纹理信息,提升井工工况下的环境感知精度。方新秋等[18]研发了一种光纤光栅三维曲率传感器传感,采用拟合递推的方法对传感器数据进行三维算法推导,实现刮板输送机三维弯曲形态感知。王宏等[19]提出了一种基于误差状态方程的最优控制调高技术,利用最优控制方法对滚筒调高状态空间方程进行处理,提高滚筒调高响应速度和控制精度。王峰[20]通过引入推移控制逻辑阀优化电液控制系统自动推移控制流程,提高了综采工作面液压支架自动推移控制精度。

在设备群速度控制方面,赵丽娟等[21]以采煤机综合性能最优为目标,利用改进的多目标灰狼算法求解出了采煤机的最优牵引速度和最优滚筒转速。陈迪蕾等[22]以采煤机和刮板输送机协同运行时的总能耗最小为目标,提出了基于双机能耗模型的速度协同优化控制方法。刘寰等[23]提出一种基于卷积神经网络和模糊PID控制器的刮板输送机速度控制方法,实现了刮板输送机速度的智能调控。胡磊等[24]提出了基于粒子群算法优化模糊PID的刮板输送机运行速度控制方法,利用粒子群算法对模糊PID控制参数进行优化,提升刮板输送机运行速度控制的动态性能。张强等[25]提出了刮板输送机多永磁电机串联“驱动−传动”输送新模式,采用刮板输送机多永磁电机串联驱动方式,提高刮板输送机运行速度的控制性能。

在设备群协同控制方面,王国法等[26]提出“数字煤矿−综采设备群−开采系统”多层级的最优规划控制策略,大幅提高了智能开采工艺对于井下复杂生产环境的适应能力。谢嘉成等[27]建立全景综采虚拟现实场景,再现了综采工作面设备的动态配套关系、姿态和性能等运行状况,为设备协同控制提供了技术支持。宋焘等[28]构建了基于智能感知的综采设备远程智能协同控制系统,实现综采工作面采煤机位姿与刮板输送机直线度精确检测、液压支架自动跟机和自动调直控制。徐严军等[29]以采煤机实时定位为中心,根据刮板输送机移架过程挠度约束,建立设备协同控制方法,提高了综采工作面开采效率与智能化水平。

综上所述,目前在煤层地质数据化、截割轨迹规划与跟踪控制、位姿检测与控制、设备群速度控制、设备群协同控制等方面研究成果颇多,但研究内容分散,缺乏基于数据驱动的智能综采方法的系统化研究。因此,提出了“采煤就是采数据”的学术思想,从“数字工作面构建、截割轨迹规划与跟踪控制、位姿检测与控制、设备群速度控制、设备群协同控制”五方面展开研究,为煤矿安全、高效、智能开采提供新思想、新理论和新方法。

1. “采煤就是采数据”学术思想内涵

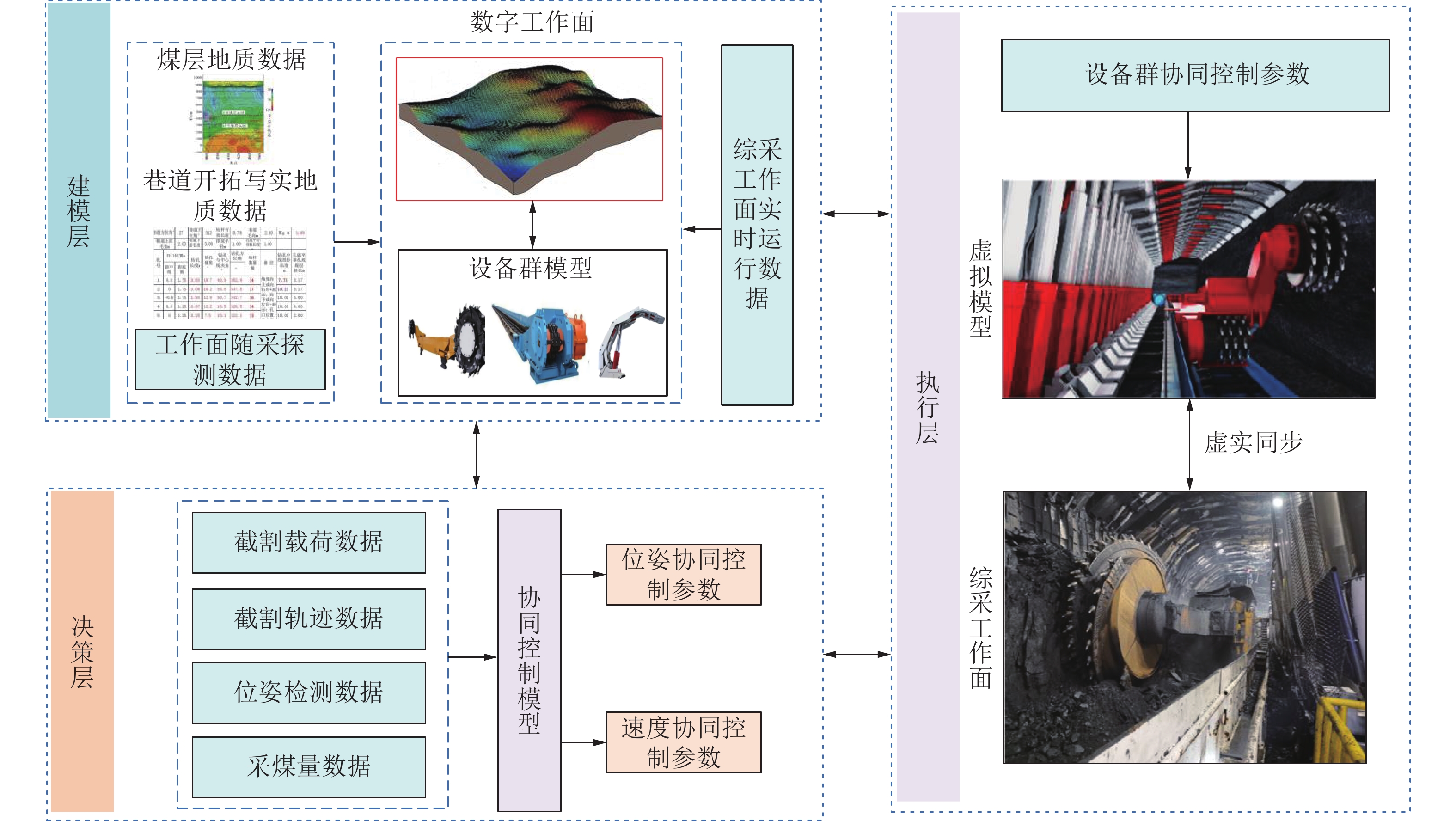

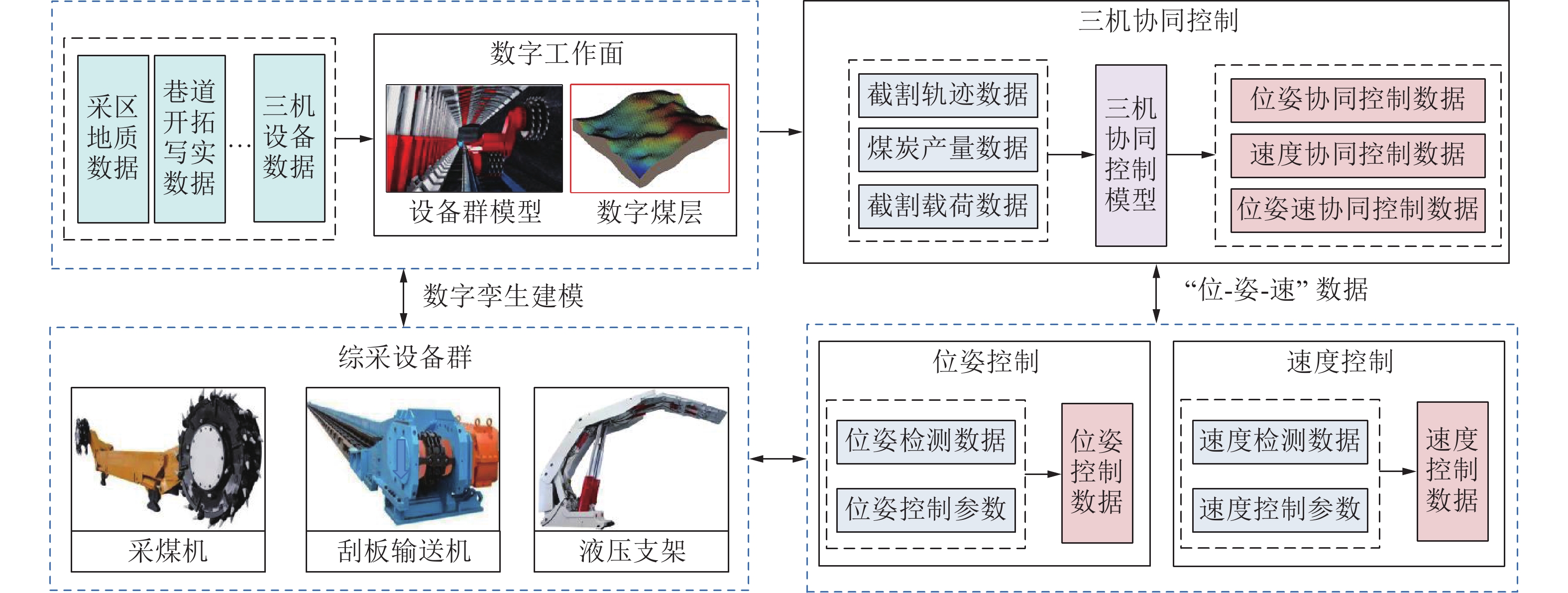

“采煤就是采数据”学术思想核心是数据,其内涵在于:利用综采工作面数字煤层数据、设备群数据等构建数字工作面,建立多源信息融合的数字工作面数据库;融合数字工作面和设备群运行“位−姿−速”数据,决策设备群“位−姿−速”协同控制数据,驱动设备群“位−姿−速”精准控制,实现综采工作面设备群安全、高效、智能协同开采。“采煤就是采数据”学术思想内涵如图1所示。

2. “采煤就是采数据”学术思想架构

“采煤就是采数据”学术思想架构分为3层:建模层、决策层、执行层。

建模层:包括数字煤层建模、数字化设备群建模、数字工作面建模等,依托工作面地质数据、设备群运行数据、工作面环境数据、随采探测数据等,建立数字工作面模型并进行动态更新。

决策层:主要包括截割轨迹规划与跟踪控制参数决策、牵引与截割速度决策、运煤速度决策、设备群协同控制参数决策等,融合截割轨迹数据、截割载荷数据、采煤量数据、综采工作面环境数据等,利用人工智能算法决策设备群最优控制参数。

执行层:用来执行决策的最优设备群协同控制参数,采用虚实同步技术,实现对设备群的位姿和速度的高效精准控制。在执行层中,设备群协同作业的“位−姿−速”数据形成综采作业的数据流,反馈至决策层对控制参数进行动态优化,实现最优控制;同时,将实时最优控制参数反馈至建模层,动态迭代更新数字工作面模型,提高模型的精度。“采煤就是采数据”学术思想架构如图2所示。

3. “采煤就是采数据”关键技术

“采煤就是采数据”学术思想关键技术包括数字工作面构建技术、截割轨迹规划与跟踪控制技术、位姿检测与控制技术、速度控制技术、设备群协同控制技术等。

3.1 “采煤就是采数据”数据底座

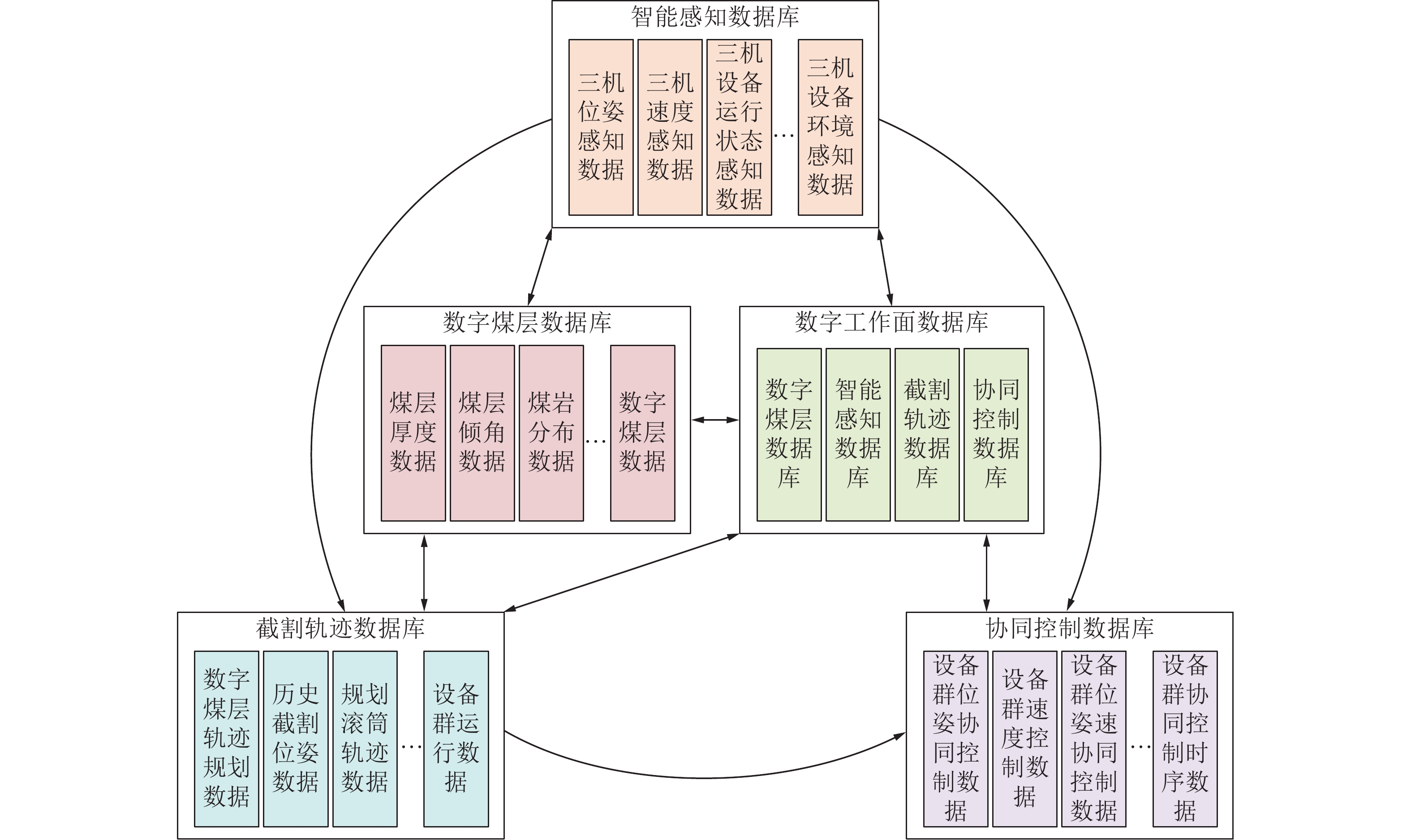

“采煤就是采数据”的基础是数据,构建基于数字煤层数据库、智能感知数据库、截割轨迹数据库和协同控制数据库等的综采工作面智能开采的数据底座。

数字煤层数据库包含煤层厚度数据、煤层倾角数据、煤岩分布数据等;智能感知数据库包含设备群位姿和速度感知数据、运行状态感知数据以及环境感知数据等;截割轨迹数据库包含数字煤层规划轨迹数据、历史截割位姿数据、规划滚筒截割轨迹数据等;协同控制数据库包含设备群的位姿协同控制数据、速度协同控制数据和位姿速协同控制数据等。“采煤就是采数据”的数据结构如图3所示,数字煤层数据库为智能感知数据库和截割轨迹数据库提供数字煤层数据;智能感知数据库与数字工作面数据库进行交互,动态更新数字工作面模型;智能感知数据库为截割轨迹数据库提供位姿感知数据,为协同控制数据库提供设备群实时的“位−姿−速”感知数据;截割轨迹数据库中的历史截割位姿数据用来动态更新数字煤层模型。

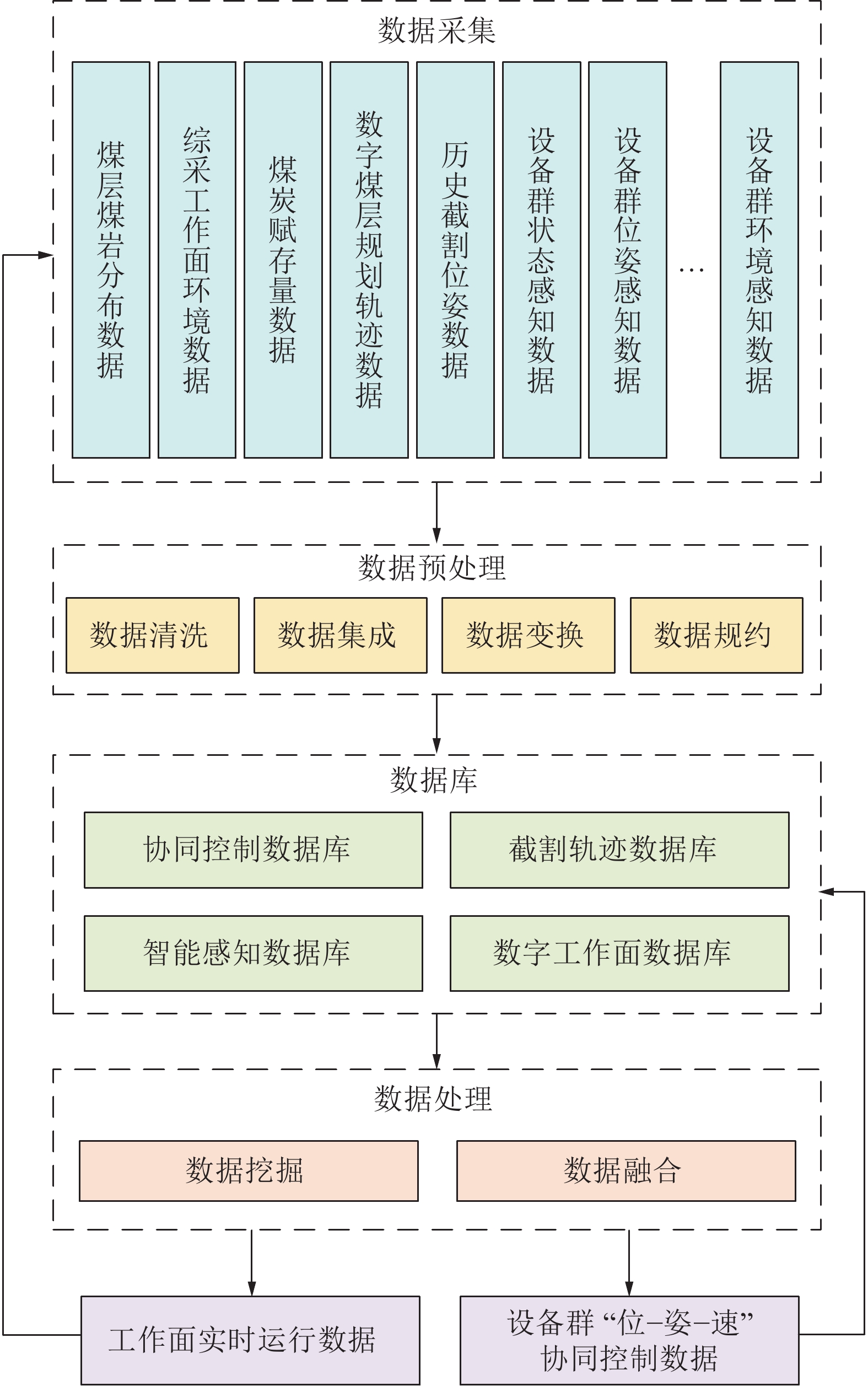

综采工作面数据底座存在数据量大、数据类型繁杂等特点,为获取有用和有效的数据,采用数据清洗、数据集成、数据变换、数据规约等环节进行数据预处理,预处理后的数据分别存放在数字煤层数据库、智能感知数据库、截割轨迹数据库、协同控制数据库中,采用数据挖掘和数据融合进行处理,决策出设备群的“位−姿−速”最优协同控制参数,指导设备群进行智能高效开采作业。设备群运行的“位−姿−速”数据流反馈至数据库进行历史数据存储;运行过程中,随采探测的综采工作面煤岩分布数据、环境数据、煤炭赋存量数据、设备群位姿数据等反馈至数据采集环节。“采煤就是采数据”数据底座结构如图4所示。

3.2 多源数据融合的数字工作面构建技术

3.2.1 数字工作面构建方法

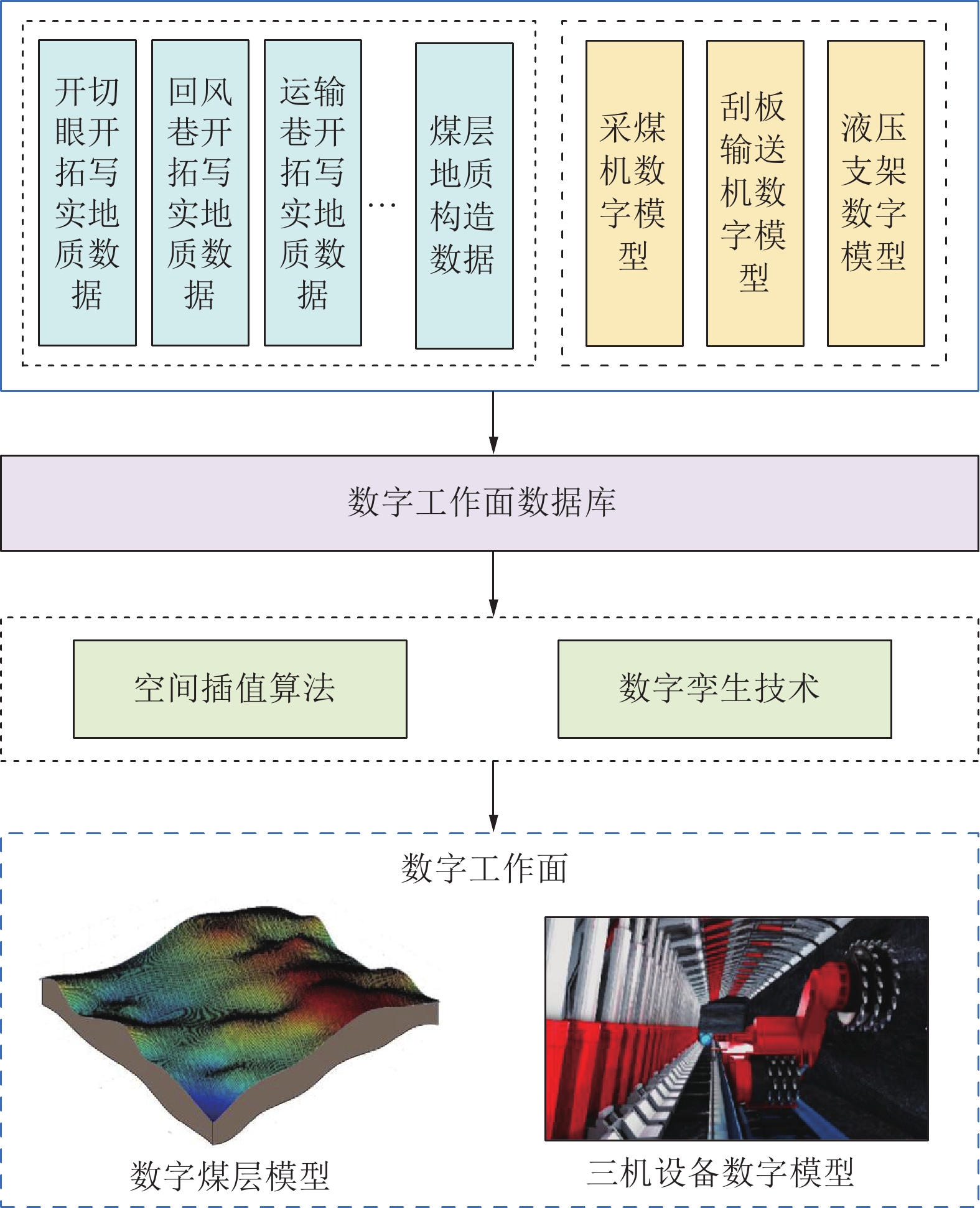

利用切眼开拓写实地质数据、巷道开拓写实地质数据、煤层地质构造数据等,采用空间插值算法构建数字煤层;构建采煤机、刮板输送机、液压支架等设备群数学模型;融合设备群数学模型和数字煤层模型,建立数字工作面模型;采用数字孪生技术实现设备群虚拟模型与实物模型的数据交互。数字工作面构建原理如图5所示。

3.2.2 数字工作面动态更新方法

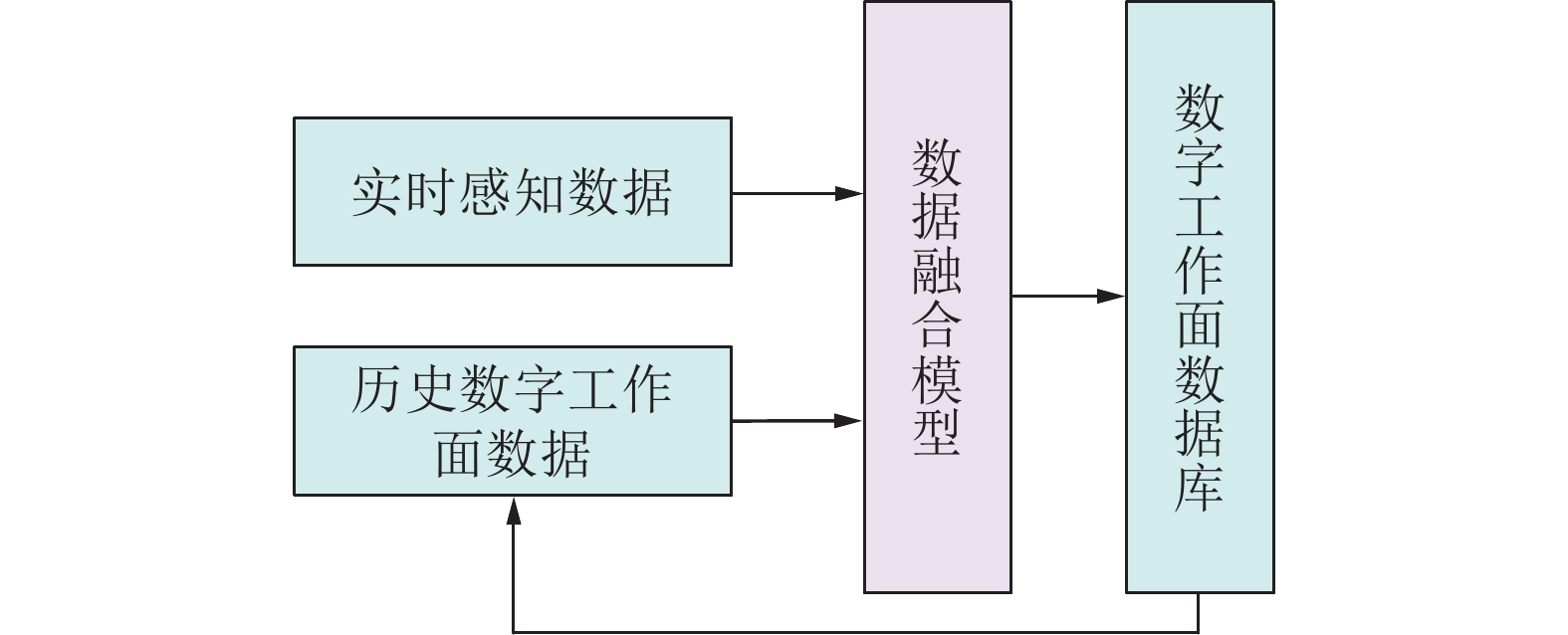

数字工作面随着开采作业进行动态更新,其数据主要来源智能感知数据库。提出多源数据融合的数字工作面迭代更新方法,工作原理为:获取智能感知数据库中n刀的历史截割位姿数据、采煤量数据、工作面环境数据等,与前n−1刀的历史数字工作面数据进行对比,采用数据融合模型进行迭代运算,得到数字工作面第n+1刀的修正数据,存放至数字工作面数据库更新第n+1刀的数字工作面模型,从而提升模型的精度。多源数据融合的数字工作面迭代更新方法如图6所示。

3.3 数字煤层驱动的截割轨迹规划与跟踪控制技术

3.3.1 截割轨迹规划技术

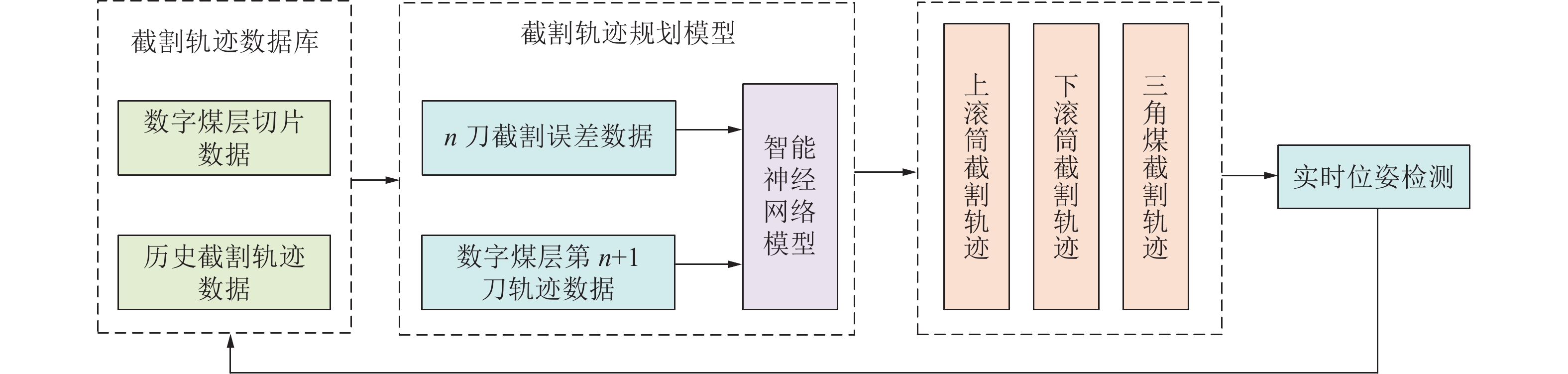

为提升截割轨迹规划精度,提出融合数字煤层截割轨迹规划数据和历史截割位姿数据的轨迹规划方法,以数字煤层截割轨迹规划数据和历史截割位姿数据,求解出第n刀的截割轨迹误差数据,并与数字煤层第n+1刀截割轨迹数据为智能神经网络模型输入,规划出精准的第n+1刀上下滚筒和三角煤截割轨迹[30]。

截割轨迹规划原理如图7所示,截割轨迹数据库存放数字煤层切片数据和历史截割轨迹数据。数字煤层切片数据指的是以等截深对数字煤层进行切片,利用暴露出的煤岩分界线得到的截割轨迹数据;实时位姿检测数据构成了历史截割轨迹数据;二者共同作为截割轨迹规划模型的输入,动态规划精准的截割轨迹数据[9]。

3.3.2 截割轨迹跟踪控制技术

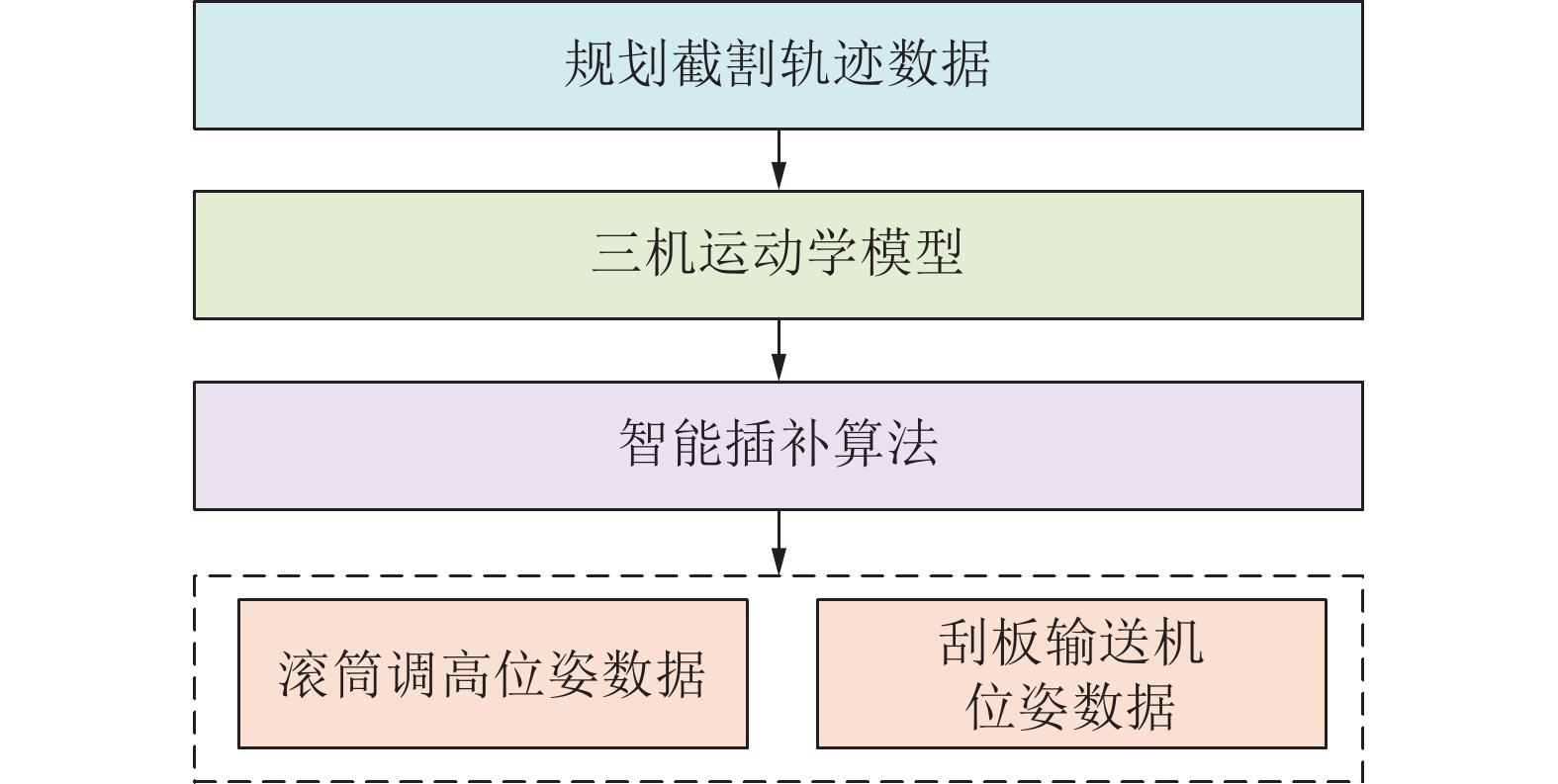

为实现截割轨迹的精准跟踪控制,提出智能插补的截割轨迹跟踪控制方法。以规划截割轨迹数据作为设备群数字化模型的输入,利用智能插补算法求解设备群跟踪控制中的滚筒位姿数据和刮板输送机的位姿数据,决策滚筒调高油缸和液压支架推移油缸的位移控制量[31]。在智能插补算法中,采用人工智能算法对截割轨迹跟踪控制参数进行迭代运算,求解最优轨迹跟踪的插补位姿跟踪控制数据,从而提高轨迹跟踪控制精度。截割轨迹跟踪控制参数决策原理如图8所示。

决策的截割轨迹跟踪控制参数包括滚筒调高油缸位移控制数据、滚筒位置控制数据、液压支架推移油缸控制数据等,通过位姿控制系统对其进行精准的位姿控制,从而实现轨迹精准跟踪控制。

3.4 多传感数据融合的位姿检测与控制技术

3.4.1 位姿检测技术

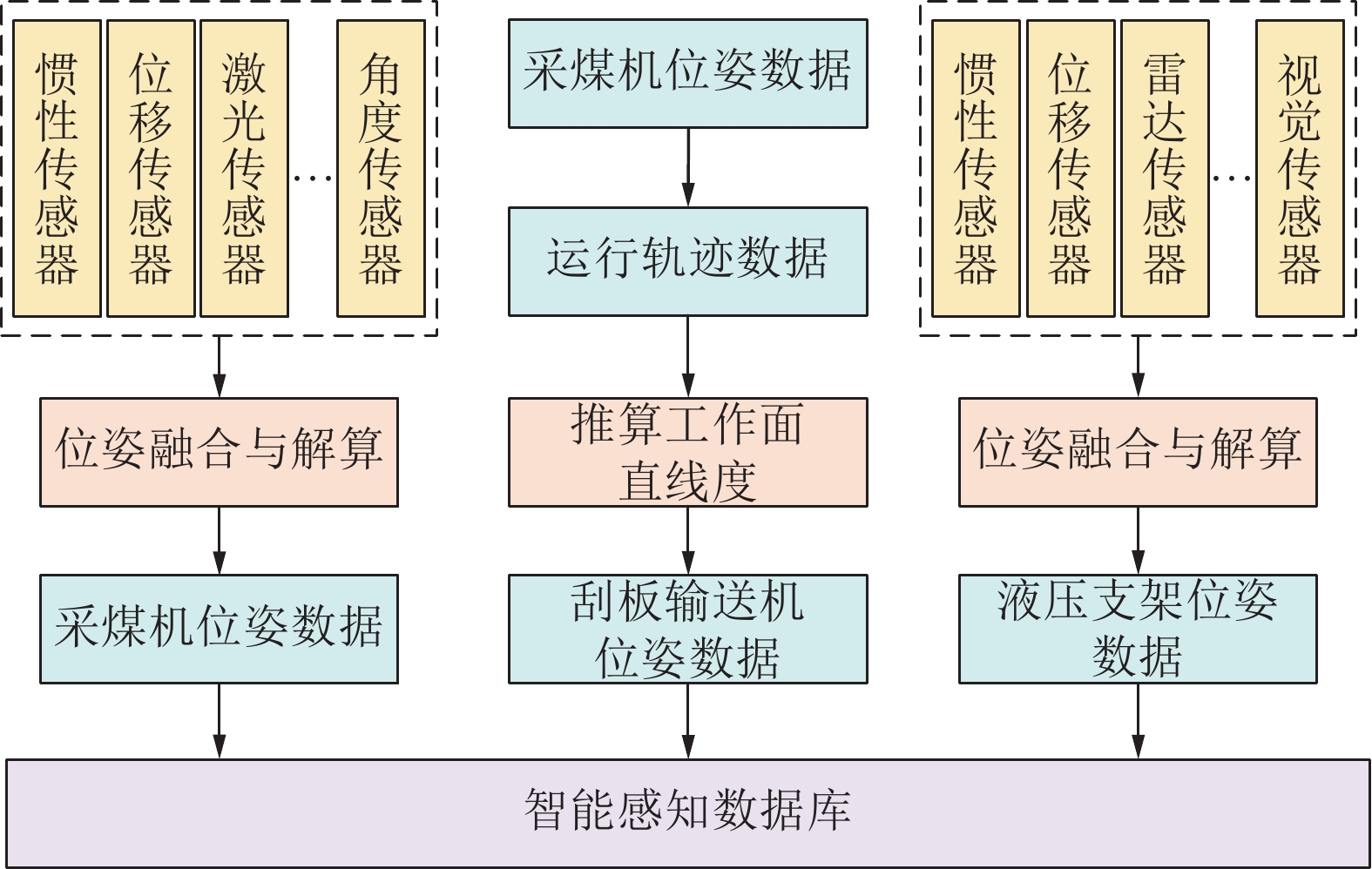

1)采煤机位姿检测[15]:采煤机位姿数据包括机身位姿数据、滚筒位姿数据等,位姿传感检测系统包括惯性传感器、位移传感器、激光传感器、角度传感器等。采煤机位姿检测采用惯导定位系统对机身的位姿数据进行实时检测。为实现惯导系统的连续精准定位,提出了“惯导+定位标靶”组合定位误差校正方法,在巷道煤壁布置定位标靶,通过安装在机身标靶感知传感器,对定位标靶的绝对位置数据进行采集并解算,从而校正惯导系统定位误差。采用角度传感器和位移传感器,获取摇臂摆角和调高油缸位移数据,经解算后得到滚筒高度数据,与机身位姿数据融合,得到滚筒的位姿数据。

2)刮板输送机位姿检测:建立采煤机与刮板输送机的位姿关系模型,通过采煤机与刮板输送机对应轨迹位姿数据,求解刮板输送机位姿数据,从而获得综采工作面的直线度数据。

3)液压支架位姿检测[32]:液压支架位姿数据包括立柱油缸的位姿数据、推移油缸的位姿数据、护帮推移油缸位置数据、伸缩油缸位置数据等。建立刮板输送机与液压支架的位姿关系数学模型,融合刮板输送机直线度数据与液压支架推移油缸数据,获得每台液压支架的位置数据,从而求解液压支架群的直线度数据。通过液压支架立柱油缸等多个油缸位移数据,求解每台液压支架的姿态数据。

综采工作面设备群的位姿检测原理如图9所示,设备群的位姿检测数据存放至智能感知数据库,作为设备群位姿控制决策的重要依据。

3.4.2 位姿控制技术

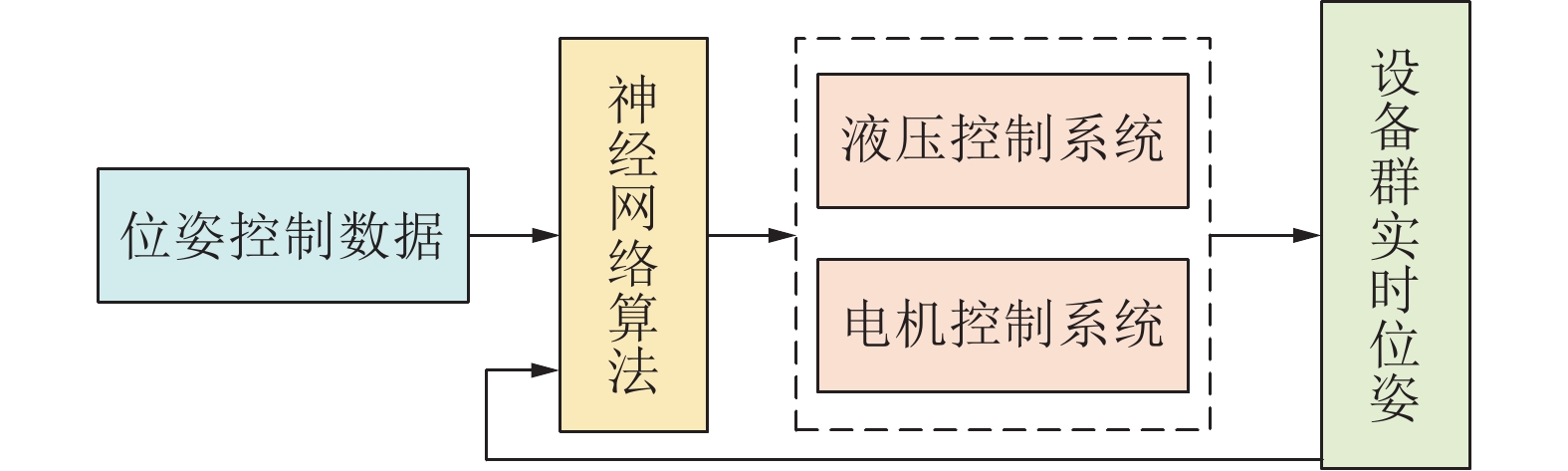

综采设备群的位姿数据主要依据规划截割轨迹数据以及位姿传感检测数据,位姿控制对象主要包括牵引电机、滚筒调高油缸、液压支架推移油缸和立柱油缸等[33-35]。为实现综采设备群位姿精准控制,提出基于神经网络算法的位姿控制方法,以位姿控制数据为输入,利用神经网络算法决策设备群的位姿控制参数,设备群实时位姿数据反馈至神经网络算法,进行位姿控制参数的迭代优化,从而提升位姿的控制精度。设备群位姿控制原理如图10所示。

3.5 多源异构数据驱动的速度控制技术

煤矿综采设备群间的速度匹配和控制的核心是采煤机牵引速度与截割速度的控制,而采煤机牵引与截割速度的控制依据是截割载荷数据。

3.5.1 截割载荷测量模型

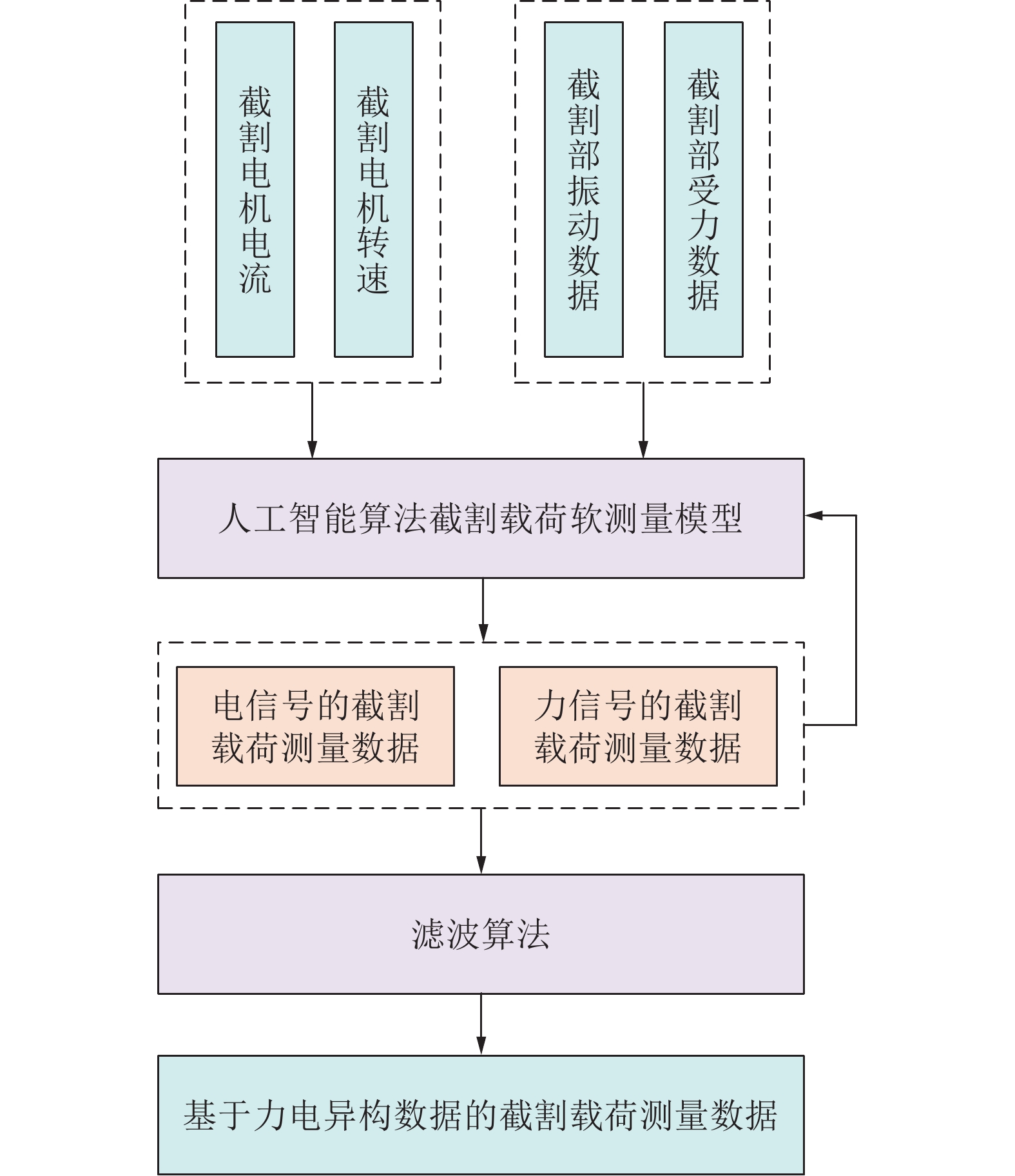

截割载荷数据是采煤机牵引与截割速度控制的重要依据。为提升截割载荷测量精度,提出多源异构数据的截割载荷测量方法,以截割电机转速数据、截割电机电流数据、截割部振动数据等多源异构数据为输入,利用人工智能算法构建截割载荷软测量模型,分别利用电信号和力信号对截割载荷进行测量,二者的测量误差反馈至软测量模型进行迭代运算,二者的测量结果通过滤波算法处理后得到基于力电异构数据的截割载荷测量数据[36]。多源异构数据的截割载荷测量方法原理如图11所示。

3.5.2 速度智能控制方法

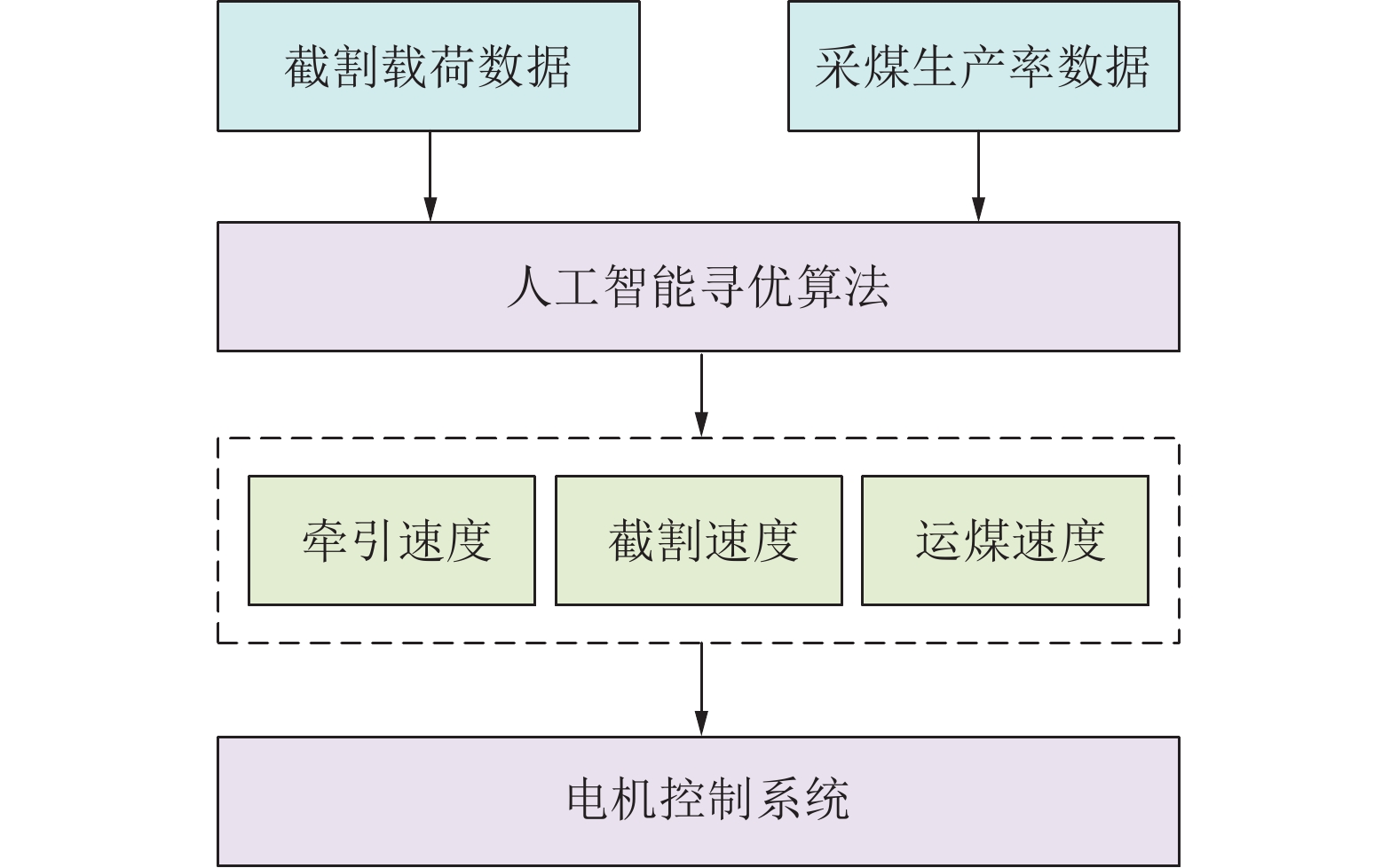

综采设备群速度的主要控制量为牵引速度、滚筒转速、运煤速度等。以安全高效生产为目标,利用人工智能寻优算法构建智能速度决策模型。截割载荷和采煤量与速度的关系为:截割载荷直接决定牵引速度和滚筒转速的大小,采煤量取决于牵引速度值,运煤速度需与采煤量进行协同控制[37]。其中,采煤量数据通过滚筒的位姿数据和数字煤层煤岩分布数据求解获取。以截割载荷数据和采煤量数据为输入,利用智能速度决策模型获得最优的牵引速度、滚筒转速、运煤速度数据,从而实现安全、高效开采作业。设备群速度智能控制方法原理如图12所示。

3.6 多源数据驱动的设备群协同控制技术

3.6.1 设备群协同控制原理

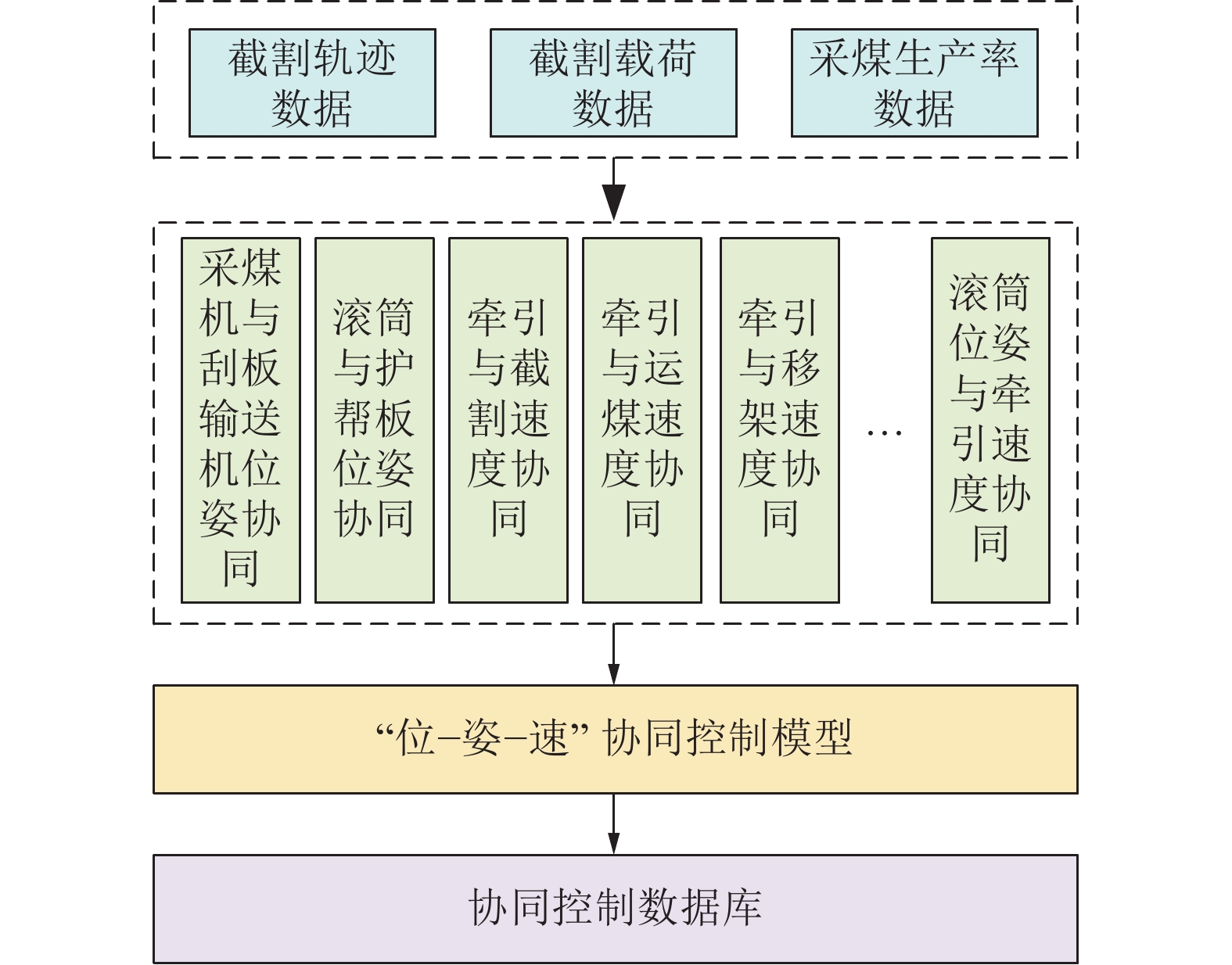

综采设备群协同控制主要包括“位−姿”协同、“速度”协同、“位−姿−速”协同。在“位−姿”协同控制中,以规划的截割轨迹数据为依据,协同采煤机整机位姿与刮板输送机位姿、滚筒位姿与液压支架位姿;在速度协同控制中,以截割载荷数据、截割轨迹数据、采煤量数据等,协同牵引速度与截割速度、牵引速度与运煤速度、牵引速度与移架速度等;在“位−姿−速”协同中,以截割轨迹数据为依据,协同采煤机滚筒位姿与牵引速度[38]。最终,实现设备群的高效协同作业。设备群协同控制原理如图13所示。

3.6.2 协同控制方法

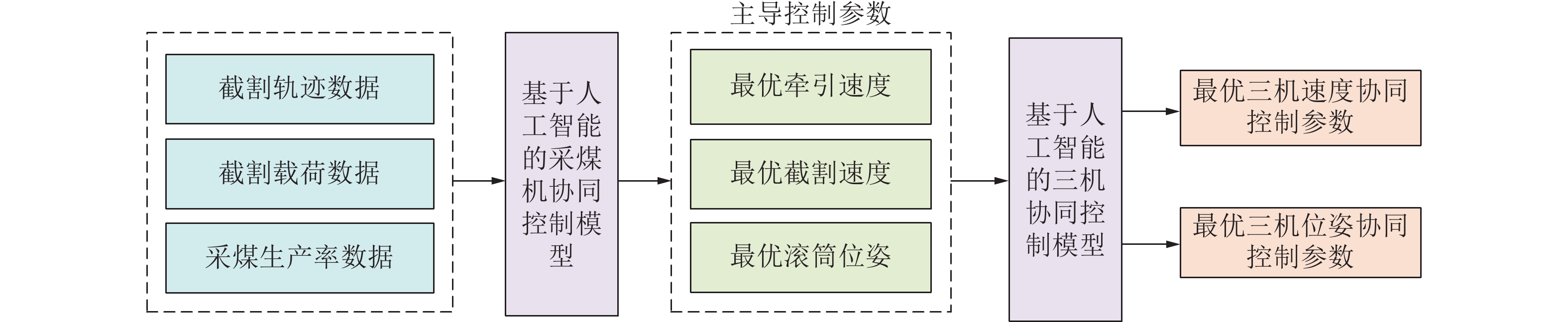

在综采设备群协同控制中,以采煤机作为核心装备,提出基于人工智能的主从协同控制方法。以采煤机控制参数作为主导控制对象,刮板输送机和液压支架控制参数作为跟随控制对象,利用人工智能算法对主从控制对象之间的位姿协同控制参数、速度协同控制参数进行寻优,决策出最优的设备群协同控制量。

基于人工智能算法的设备群主从协同控制方法原理如图14所示。主导协同控制参数决策以截割载荷数据、截割轨迹数据、采煤量数据为输入,利用人工智能算法决策出采煤机最优的位姿与速度协同控制参数;跟随协同控制参数决策,以决策的最优牵引速度、最优截割速度、最优滚筒位姿数据为输入,利用人工智能算法决策出设备群最优的速度协同控制参数和位姿协同控制参数。最终,实现综采设备群安全、高效、智能的协同作业。

4. “采煤就是采数据”学术思想的工程应用

本文提出的“采煤就是采数据”学术思想已在陕煤黄陵矿业有限公司、铜川矿业有限公司等煤矿得到不同程度的应用,有效提高了综采工作面智能化水平。

图15a为某煤矿综采工作面的智能化采煤机,集成了行程传感器、倾角传感器、惯性导航、视觉传感器以及电流、电压、压力等参数型传感器,为智能化综采工作面采煤机智能控制、智能运维提供了数据基础,结合数字孪生技术,通过运行状态、远程控制与预测决策等模型,实现了实时获取采煤机运行状态与虚实协同控制。图15b为某煤矿智能化综采工作面采煤机运行状态监测数据,实现了实时获取采煤机位置、自动运行等参数,奠定了智能化综采工作面采煤机定位、跟踪等精准控制的数据基础。图15c为某煤矿智能化综采工作面采煤机轨迹跟踪与控制数据、采煤机位置数据、截割姿态数据等,获取并存储了智能化综采工作面每一刀截割位姿、轨迹与控制数据,为实现智能化综采工作面预测截割轨迹与截割轨迹跟踪控制提供了数据基础。图15d为某煤矿智能化综采工作面液压支架运行状态检查与控制,实现了液压支架姿态、位置、压力等监测,奠定了智能化综采工作面采煤机、液压支架与刮板运输机系统控制的数据基础。

5. 结 论

1)针对数字工作面构建问题,阐明了多源数据融合的数字工作面构建与动态更新方法,基于截割轨迹数据、设备群协同数据、采煤量数据、环境数据等融合实现数字工作面动态更新,旨在提高数字工作面模型精度。

2)针对截割轨迹规划与跟踪控制问题,阐明了数字煤层驱动下截割轨迹规划数据、历史截割位姿数据融合的轨迹规划方法,论述了智能插补的截割轨迹跟踪控制方法,利用人工智能算法对规划截割轨迹数据和轨迹跟踪控制的位姿插补数据进行迭代优化,旨在提高截割轨迹规划和轨迹跟踪控制精度。

3)针对位姿检测与控制问题,阐明了基于多传感器融合的精准位姿检测方法以及基于位姿控制数据和实时运行位姿数据的神经网络优化迭代位姿控制方法,旨在实现对设备群位姿的精准检测与高精度控制。

4)针对速度控制问题,提出了力−电耦合的截割载荷测量方法以及基于人工智能寻优算法的速度智能控制方法,融合截割载荷数据和采煤量数据,利用人工智能寻优算法决策最优的牵引速度、截割速度、运煤速度,旨在实现高效智能截割控制。

5)针对设备群协同控制问题,论述了建立基于数字工作面的设备群“位−姿−速”协同控制模型方法,阐明了基于人工智能算法的设备群主从协同控制方法,以采煤机位姿与速度控制数据作为主导者,刮板输送机和液压支架控制数据作为跟随者,旨在实现设备群智能高效安全作业。

-

-

[1] 国家发展改革委 国家能源局 应急管理部 国家煤矿安监局 工业和信息化部 财政部 科技部 教育部关于加快煤矿智能化发展的指导意见[J]. 中国安全生产,2020,15(3):5. National development and reform commission,national energy administration,emergency management department,state administration of coal mine safety,ministry of industry and information technology,ministry of finance,ministry of science and technology,ministry of education,guiding opinions on accelerating the intelligent development of coal mines[J]. China Occupational Safety and Health,2020,15(3):5.

[2] 王国法. 《煤矿智能化建设指南(2021年版)》解读:从编写组视角进行解读[J]. 智能矿山,2021,2(4):2−9. [3] 王星,高峰,陈吉,等. 基于GAN网络的煤岩图像样本生成方法[J]. 煤炭学报,2021,46(9):3066−3078. WANG Xing,GAO Feng,CHEN Ji,et al. Generative adversarial networks based sample generation of coal and rock images[J]. Journal of China Coal Society,2021,46(9):3066−3078.

[4] 路正雄,郭卫,张帆,等. 基于数据驱动的综采装备协同控制系统架构及关键技术[J]. 煤炭科学技术,2020,48(7):195−205. LU Zhengxiong,GUO Wei,ZHANG Fan,et al. Collaborative control system architecture and key technologies of fully-mechanized mining equipment based on data drive[J]. Coal Science and Technology,2020,48(7):195−205.

[5] 高有进,杨艺,常亚军,等. 综采工作面智能化关键技术现状与展望[J]. 煤炭科学技术,2021,49(8):1−22. GAO Youjin,YANG Yi,CHANG Yajun,et al. Status and prospect of key technologies of intelligentization of fully-mechanized coal mining face[J]. Coal Science and Technology,2021,49(8):1−22.

[6] 王国法,张建中,薛国华,等. 煤矿回采工作面智能地质保障技术进展与思考[J]. 煤田地质与勘探,2023,51(2):12−26. doi: 10.12363/issn.1001-1986.23.02.0062 WANG Guofa,ZHANG Jianzhong,XUE Guohua,et al. Progress and reflection of intelligent geological guarantee technology in coal mining face[J]. Coal Geology & Exploration,2023,51(2):12−26. doi: 10.12363/issn.1001-1986.23.02.0062

[7] 袁亮,张平松. 煤矿透明地质模型动态重构的关键技术与路径思考[J]. 煤炭学报,2023,48(1):1−14. YUAN Liang,ZHANG Pingsong. Key technology and path thinking of dynamic reconstruction of mine transparent geological model[J]. Journal of China Coal Society,2023,48(1):1−14.

[8] 毛善君,鲁守明,李存禄,等. 基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤关键技术研究及系统应用[J]. 煤炭学报,2022,47(1):515−526. MAO Shanjun,LU Shouming,LI Cunlu,et al. Key technologies and system of adaptive coal cutting in transparent intelligent fully mechanized coal mining face based on precisegeodetic coordinates[J]. Journal of China Coal Society,2022,47(1):515−526.

[9] 马宏伟,吴海雁,齐爱玲,等. 一种基于地质数据的工作面煤层三维建模方法:CN106296817A[P]. 2017−01−04. [10] 葛世荣,郝雪弟,田凯,等. 采煤机自主导航截割原理及关键技术[J]. 煤炭学报,2021,46(3):774−788. GE Shirong,HAO Xuedi,TIAN Kai,et al. Principle and key technology of autonomous navigation cutting for deep coal seam[J]. Journal of China Coal Society,2021,46(3):774−788.

[11] 安葳鹏,徐玉平. 基于改进蚁群算法的滚筒截割轨迹规划[J]. 测控技术,2018,37(6):29−34. AN Weipeng,XU Yuping. Roller cutting trajectory planning based on improved ant colony algorithm[J]. Measurement & Control Technology,2018,37(6):29−34.

[12] 陈伟华,南鹏飞,闫孝姮,等. 基于深度学习的采煤机截割轨迹预测及模型优化[J]. 煤炭学报,2020,45(12):4209−4215. CHEN Weihua,NAN Pengfei,YAN Xiaoheng,et al. Prediction and model optimization of shearer memory cutting trajectory based on deep learning[J]. Journal of China Coal Society,2020,45(12):4209−4215.

[13] 胥良,陈鸿垚. 改进蚁群算法优化的采煤机滚筒调高控制策略[J]. 黑龙江科技大学学报,2023,33(2):214−220. doi: 10.3969/j.issn.2095-7262.2023.02.012 XU Liang,CHEN Hongyao. Optimized shearer drum height adjustment control strategy of improved ant colony algorithm[J]. Journal of Heilongjiang University of Science and Technology,2023,33(2):214−220. doi: 10.3969/j.issn.2095-7262.2023.02.012

[14] 王慧,赵国超,宋宇宁,等. 采煤机调高过程的轨迹跟踪模糊PID控制[J]. 电子测量与仪器学报,2018,32(8):164−171. WANG Hui,ZHAO Guochao,SONG Yuning,et al. Trajectory tracking fuzzy PID control for height adjustment process of shearer[J]. Journal of Electronic Measurement and Instrumentation,2018,32(8):164−171.

[15] 石金龙,马宏伟,毛清华,等. “惯导+里程计” 的采煤机定位方法研究[J]. 煤炭工程,2021,53(10):143−147. SHI Jinlong,MA Hongwei,MAO Qinghua,et al. Positioning method of shearer based on “SINS+OD”[J]. Coal Engineering,2021,53(10):143−147.

[16] 张子悦,符世琛,刘超,等. 基于多感知方式组合测量的采煤机位姿检测系统研究[J]. 煤炭科学技术,2021,49(11):218−224. ZHANG Ziyue,FU Shichen,LIU Chao,et al. Position detection system of shearer based on combined measurement of multiple sensing modes[J]. Coal Science and Technology,2021,49(11):218−224.

[17] 曹正远,丁震,何适. 4D光场在井工煤矿无人驾驶运输系统中的应用探讨[J]. 工矿自动化,2021,47(S2):68−69. CAO Zhengyuan,DING Zhen,HE Shi. Discussion on application of 4D light field in unmanned transportation system of Jinggong coal mine[J]. Industry and Mine Automation,2021,47(S2):68−69.

[18] 方新秋,宁耀圣,李爽,等. 基于光纤光栅的刮板输送机直线度感知关键技术研究[J]. 煤炭科学技术,2019,47(1):152−158. FANG Xinqiu,NING Yaosheng,LI Shuang,et al. Research on key technique of straightness perception of scraper conveyor based on fiber grating[J]. Coal Science and Technology,2019,47(1):152−158.

[19] 王宏,许春雨,田慕琴. 基于误差状态方程的采煤机滚筒最优控制调高技术的研究[J]. 现代电子技术,2023,46(4):20−24. WANG Hong,XU Chunyu,TIAN Muqin. Research on shearer drum optimal control height adjustment technology based on error state equation[J]. Modern Electronics Technique,2023,46(4):20−24.

[20] 王峰. 液压支架精确推移控制方案研究与应用[J]. 工矿自动化,2017,43(5):6−9. WANG Feng. Research of precise pushing control scheme for hydraulic support and its application[J]. Industry and Mine Automation,2017,43(5):6−9.

[21] 赵丽娟,王雅东,张美晨,等. 复杂煤层条件下采煤机自适应截割控制策略[J]. 煤炭学报,2022,47(1):541−563. ZHAO Lijuan,WANG Yadong,ZHANG Meichen,et al. Research on self-adaptive cutting control strategy of shearer in complex coal seam[J]. Journal of China Coal Society,2022,47(1):541−563.

[22] 陈迪蕾,郑征,黄涛,等. 基于采煤机和刮板输送机能耗模型的速度协同优化控制[J]. 煤炭学报,2022,47(6):2483−2498. CHEN Dilei,ZHENG Zheng,HUANG Tao,et al. Coordinated optimal control of the speed of shearer and scraper conveyor based on their energy consumption models[J]. Journal of China Coal Society,2022,47(6):2483−2498.

[23] 刘寰,杨挺,张瑞益,等. 基于负载预测的刮板输送机调速系统设计与应用研究[J]. 能源与环保,2022,44(10):239−243,249. LIU Huan,YANG Ting,ZHANG Ruiyi,et al. Design and application of speed control system of scraper conveyor based on load prediction[J]. China Energy and Environmental Protection,2022,44(10):239−243,249.

[24] 胡磊,郭卫,王渊. 基于PSO优化刮板输送机调速系统设计[J]. 煤矿机械,2019,40(10):13−16. HU Lei,GUO Wei,WANG Yuan. Design of speed regulation system of scraper conveyor based on PSO optimization[J]. Coal Mine Machinery,2019,40(10):13−16.

[25] 张强,刘伟,王聪,等. 刮板输送机多永磁电机串联驱动新模式及关键技术[J]. 煤炭科学技术,2024,52(2):238−252. doi: 10.12438/cst.2023-1396 ZHANG Qiang,LIU Wei,WANG Cong,et al. New mode and key technology of series drive of multiple permanent magnet motors for scraper conveyor[J]. Coal Science and Technology,2024,52(2):238−252. doi: 10.12438/cst.2023-1396

[26] 王国法,张建中,刘再斌,等. 煤炭绿色开发复杂巨系统数智化技术进展[J]. 煤炭科学技术,2024,52(11):1−16. doi: 10.12438/cst.2024-1190 WANG Guofa,ZHANG Jianzhong,LIU Zaibin,et al. Progress in digital and intelligent technologies for complex giant systems in green coal development[J]. Coal Science and Technology,2024,52(11):1−16. doi: 10.12438/cst.2024-1190

[27] 谢嘉成,杨兆建,王学文,等. 综采工作面三机虚拟协同关键技术研究[J]. 工程设计学报,2018,25(1):85−93. doi: 10.3785/j.issn.1006-754X.2018.01.012 XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al. Research on key technologies of virtual collaboration of three machines in fully mechanized coal mining face[J]. Chinese Journal of Engineering Design,2018,25(1):85−93. doi: 10.3785/j.issn.1006-754X.2018.01.012

[28] 宋焘,董博,党恩辉. 基于智能感知的综采三机远程智能协同控制技术[J]. 煤矿机械,2022,43(6):172−175. SONG Tao,DONG Bo,DANG Enhui. Remote intelligent cooperative control technology of three machines in fully mechanized mining face based on intelligent perception[J]. Coal Mine Machinery,2022,43(6):172−175.

[29] 徐严军,刘波,刘伟,等. 综采装备姿态协同控制研究[J]. 工矿自动化,2022,48(S2):112−115,140. XU Yanjun,LIU Bo,LIU Wei,et al. Research on attitude collaborative control of fully mechanized mining equipment[J]. Industry and Mine Automation,2022,48(S2):112−115,140.

[30] 董刚,马宏伟,聂真. 基于虚拟煤岩界面的采煤机上滚筒路径规划[J]. 工矿自动化,2016,42(10):22−26. DONG Gang,MA Hongwei,NIE Zhen. Path planning of shearer up-drum based on virtual coal-rock interface[J]. Industry and Mine Automation,2016,42(10):22−26.

[31] 齐爱玲,王雨,马宏伟. 基于改进门控循环神经网络的采煤机滚筒调高量预测[J]. 工矿自动化,2024,50(2):116−123. QI Ailing,WANG Yu,MA Hongwei. Prediction of height adjustment of shearer drum based on improved gated recurrent neural network[J]. Journal of Mine Automation,2024,50(2):116−123.

[32] 王妙云,张旭辉,马宏伟,等. 远程控制综采设备碰撞检测与预警方法[J]. 煤炭科学技术,2021,49(9):110−116. WANG Miaoyun,ZHANG Xuhui,MA Hongwei,et al. Collision detection and pre-warning method for remotely controlled fully-mechanized mining equipment[J]. Coal Science and Technology,2021,49(9):110−116.

[33] 周元华,马宏伟,吴海燕. 基于RBF神经网络的采煤机姿态预测控制[J]. 煤矿机械,2014,35(9):43−45. ZHOU Yuanhua,MA Hongwei,WU Haiyan. Predictive control of shearer vertical steering system based on RBF neural network[J]. Coal Mine Machinery,2014,35(9):43−45.

[34] 张旭辉,姚闯,刘志明,等. 面向自动化工作面的电牵引采煤机控制系统设计[J]. 工矿自动化,2017,43(4):1−5. ZHANG Xuhui,YAO Chuang,LIU Zhiming,et al. Design of control system of electric traction shearer oriented automatic working face[J]. Industry and Mine Automation,2017,43(4):1−5.

[35] 吴海雁,王天龙,张旭辉,等. 基于Quest3D和PLC的采煤机远程监控系统[J]. 工矿自动化,2015,41(11):14−17. WU Haiyan,WANG Tianlong,ZHANG Xuhui,et al. Remote monitoring system of shearer based on Quest3D and PLC[J]. Industry and Mine Automation,2015,41(11):14−17.

[36] 毛清华,赵健博,李亚周,等. 基于ELM神经网络的采煤机截割载荷软测量建模方法[J]. 西安科技大学学报,2020,40(5):769−774. MAO Qinghua,ZHAO Jianbo,LI Yazhou,et al. Soft sensor modeling method of shearer cutting load based on ELM neural network[J]. Journal of Xi’an University of Science and Technology,2020,40(5):769−774.

[37] 马宏伟,赵英杰,薛旭升,等. 智能采煤机器人关键技术[J]. 煤炭学报,2024,49(2):1174−1182. MA Hongwei,ZHAO Yingjie,XUE Xusheng,et al. Key technologies of intelligent mining robot[J]. Journal of China Coal Society,2024,49(2):1174−1182.

[38] 张旭辉,张超,杨文娟,等. 数字孪生驱动采掘工作面远程控制技术分析及发展趋势[J]. 智能矿山,2020,1(1):112−124. ZHANG Xuhui,ZHANG Chao,YANG Wenjuan,et al. Current status analysis and development trend of remote control technology of digital twin-driven mining face[J]. Journal of Intelligent Mine,2020,1(1):112−124.

下载:

下载: