Study on the optimal parameter matching model of rotary cutting coal-rock for abrasive water jet

-

摘要:

随着煤炭开采向深部延伸,纯水射流技术已逐渐无法满足高地应力和高煤岩强度条件下破煤增透需求。磨料水射流能有效提高水射流破岩能力,磨料水射流旋转切割卸压技术可实现高地应力、坚硬煤层的高效增透。射流压力和旋转速度是影响磨料水射流旋转切割煤岩效果的重要因素,明确磨料水射流旋转切割硬煤力学特征及规律是合理匹配射流压力和旋转速度的前提。采用数值模拟和实验研究相结合的方法,分析了不同射流压力和旋转速度匹配关系对射流冲击靶体力学作用机制的影响,明确了不同射流压力和旋转速度对磨料水射流旋转割缝效果的影响规律。研究结果表明,磨料颗粒高速撞击煤岩产生的法向力主要取决于射流压力,而切向力则同时取决于射流压力和旋转速度,法向力和切向力在磨料颗粒冲击破煤过程中作用不同,两者共同决定了磨料水射流旋转切割煤岩效果;当射流压力小于25 MPa时,割缝深度随射流压力升高而增加,超过25 MPa后割缝深度增加速率显著降低;在割缝时间恒定条件下,磨料射流旋转切割深度随转速的增加始终呈上升趋势;提出以最优匹配系数n作为同一射流压力下不同转速切割效果的评判指标,发现不同工况条件下淹没与非淹没条件下的n值存在显著差异,当前研究条件下非淹工况最优参数匹配系数n为0.002 015 6,淹没工况最优参数匹配系数为0.000 299;建立了磨料水射流旋转割缝射流压力和旋转速度最优匹配参数计算模型,可根据射流压力直接计算得到最优匹配转速,使射流切割效果最优。

Abstract:As coal mining extends deeper, pure water jet technology is gradually unable to meet the demand for coal penetration enhancement under high stress and high coal rock strength conditions. Abrasive water jet can effectively improve the rock breaking ability of water jet, and the abrasive water jet rotary cutting pressure relief technology can achieve efficient anti permeability of high stress and hard coal seams. Jet pressure and rotation speed are important factors affecting the effectiveness of abrasive water jet rotary cutting of coal and rock. Clarifying the mechanical characteristics and laws of abrasive water jet rotary cutting of hard coal is a prerequisite for reasonably matching jet pressure and rotation speed. This article adopts a combination of numerical simulation and experimental research to analyze the influence of different jet pressure and rotation speed matching relationships on the mechanical mechanism of jet impact on the target body, and clarify the influence rules of different jet pressure and rotation speed on the cutting effect of abrasive water jet rotation. The research results indicate that the normal force generated by the high-speed impact of abrasive particles on coal and rock mainly depends on the jet pressure, while the tangential force depends on both the jet pressure and the rotational speed. The normal force and tangential force have different effects on the impact of abrasive particles on coal breaking, and together determine the effect of abrasive water jet rotation cutting coal and rock. When the jet pressure is less than 25 MPa, the cutting depth increases with the increase of jet pressure, and the rate of increase in cutting depth significantly decreases after exceeding 25 MPa. Under the condition of constant cutting time, the cutting depth of abrasive jet rotation always shows an upward trend with the increase of rotation speed. Propose to use the optimal matching coefficient n as the evaluation index for cutting effects at different speeds under the same jet pressure. It was found that there were significant differences in the value of n between submerged and non submerged conditions under different working conditions. The optimal parameter matching coefficient n for non submerged conditions is

0.0020156 , while for submerged conditions it is0.000299 . A calculation model for the optimal matching parameters of abrasive water jet rotating slotting jet pressure and rotation speed has been established. The optimal matching speed can be directly calculated based on the jet pressure, resulting in the best jet cutting effect. -

0. 引 言

我国煤层气资源丰富,其中埋深2 000 m以浅的地质资源量约为30.05万亿m3,可采资源量约为12.5万亿m3,作为一种非常规天然气资源,其高效开发有助于增加我国优质能源的供应,缓解对石油和天然气等传统能源的依赖,提升能源安全保障能力[1-3] 。然而,我国煤层赋存地质条件复杂,煤层气高效开发面临巨大挑战[4-6] 。井下瓦斯抽采是煤层气高效开发的重要组成,长期的工程实践表明,煤层卸压增透技术可有效提高瓦斯抽采效率。但是随着煤炭资源的大规模开采,浅、中部煤炭资源逐渐枯竭,千米级矿井开采将成为常态,“向地球深部进军”是煤炭资源开发利用的必由之路。但深部煤层赋存条件更趋复杂,储层压力高、强度大,常规的水力化措施已无法满足深部坚硬煤层高效卸压增透需求,严重制约了煤炭资源高效开发利用[7-9] 。因此,提高坚硬煤层卸压增透效果是瓦斯高效抽采利用的关键。

水力化措施是低渗煤层进行卸压增透常用的方法。主要包括水力冲孔、水力压裂、水力割缝等技术[10-11]。水力冲孔技术是通过增加原始煤体的空间暴露面积、增加抽采钻孔的直径进行卸压,如杜春宇等[12]在首山一矿己15煤层进行水力冲孔实验,相较于仅采用穿层钻孔的抽采巷,水力冲孔钻孔抽采流量衰减变缓,平均日抽采纯量提高了3.58倍。水力压裂技术则为高压压裂液制造裂缝并向远端扩张,如李然等[13]针对瓦斯抽采过程中为了满足大面积区域压裂时对流量、压力的需求,研发了一套兆瓦级超大流量压裂泵系统,能够很好地满足水力压裂技术在坚硬煤层预裂弱化治理和瓦斯抽采增透等安全治理领域的工程应用。但水力压裂技术存在瓦斯抽采量衰减快等缺陷,水力冲孔技术在坚硬煤层中破煤效果达不到预取,出煤量少,难以取得预期效果,这2种技术无法满足坚硬煤层卸压增透需求。为此,唐永志等[14]使用超高压水射流在煤层中旋转割缝,以此来构造煤层卸压空间,增加煤层透气性,技术实施后瓦斯抽采效率提高了74.4%。纯水射流割缝技术在煤层中割缝构造卸压空间可以取得较好的卸压增透效果,但仅能通过提高泵压的方式改善施工效率,对施工装备要求高,能量利用率低、施工安全隐患大。因此,如何提高水力割缝效率,降低作业压力是坚硬煤层高效增透的关键。

在纯水中添加磨料颗粒形成磨料水射流可以大幅度提高射流割缝性能,降低作业压力。高速运动磨料粒子对靶体的冲击磨蚀作用是磨料水射流冲击破碎坚硬煤岩的核心,磨料粒子的速度决定了其对煤岩冲击破坏效果,而水对磨料的加速效率则是影响磨料水射流切割靶体能量利用率的关键。因此,为了改善水对磨料加速效率,提高磨料水射流切割煤岩能量利用效率,相继发展出了前混合磨料水射流和后混合磨料水射流。但前混合磨料水射流存在磨料分布不均匀、连续供料难度大等缺陷,后混合磨料水射流对磨料加速效率低等不足[15]。为克服2种射流形式的缺陷,刘勇等[16]提出了超前预混磨料水射流技术,此方式是将水和磨料共同搅拌、均匀混合后通过柱塞泵加压,具有磨料连续供给、混合均匀、加速充分等优点,在煤层割缝卸压增透领域具有广泛的应用前景。

磨料水射流割缝过程是基于钻杆和喷嘴的快速旋转切割完成的,因此射流流场具有较大的角动量。袁瑞甫、黎成等[17-19]研究了移动(旋转)切割工况下磨料射流切割性能,发现相同工况参数下移动切割与定点冲击靶体时射流对煤岩破坏效果差异显著,这种差异主要是2种冲击破岩形式下磨料粒子对靶体作用的径向力和法向力变化导致的。在此基础上,还有学者对移动条件下磨料射流切割岩石性能进行了深入分析,发现射流压力与横移速度之间存在最优匹配关系在20 MPa压力时最优横移速度为9 mm/s,可以使射流切割靶体能量利用率最高[20]。如前所述,角动量的产生对射流冲击煤体的法向力和切向力等有显著影响,而磨料颗粒冲击煤体时产生的法向力和切向力主要受射流压力和旋转速度的影响,因此明确磨料水射流压力和转速之间的匹配关系对旋转切割煤岩效果的影响至关重要。

综上所述,磨料水射流可大幅度提高射流割缝效率,降低压力需求,但目前旋转工况下磨料水射流切割煤岩时射流压力与转速匹配关系不明确,最优工况参数确定仍需开展大量实验进行测试,导致该技术能量利用率低,实施方案制定经济成本高。为此,笔者采用室内实验和数值模拟相结合的方法,分析不同射流压力和旋转速度匹配关系对射流冲击靶体力学作用特征,明确不同射流压力和旋转速度对磨料水射流旋转割缝效果影响规律,并基于此提出基于射流压力和旋转速度的最优参数匹配计算模型。研究成果可为磨料水射流高效旋转割缝卸压技术提供理论依据。

1. 研究方法

1.1 数值模拟模型

1.1.1 流体控制方程

在连续相控制方程中,基于Ansys-Fluent流体加颗粒混合射流瞬态CFD、VOF多相流+DEM+动态滑移网格配合RNG κ-ɛ湍流模型对射流流场进行模拟。为描述水射流流场对磨料粒子的影响,在VOF多相流模型中添加颗粒相体积分数,在动量输运方程中增加动量源相。连续相方程与动量方程的计算公式如下[21] :

$$ \frac{{\partial {\varepsilon _{\text{f}}}}}{{\partial t}} + \nabla \cdot \left({\varepsilon _{\text{f}}}{\overrightarrow \mu _{\text{f}}}\right) = 0 $$ (1) $$ \begin{gathered} \frac{{\partial {\varepsilon _{\text{f}}}}}{{\partial t}}\left({\varepsilon _{\text{f}}}{\rho _{\text{0}}}{\overrightarrow \mu _{\text{f}}}\right) + \nabla \cdot \left({\varepsilon _{\text{f}}}{\rho _{\text{0}}}{\overrightarrow \mu _{\text{f}}}{\overrightarrow \mu _{\text{f}}}\right) = - {\varepsilon _{\text{f}}}{\nabla _{{p}}} + \\ \nabla \cdot \left[{\varepsilon _{\text{f}}}\mu \left(\nabla {\overrightarrow \mu _{\text{f}}}\nabla {\overrightarrow \mu _{\text{f}}}^{\text{T}}\right)\right] + {\rho _{\text{0}}}g + {F_{{\text{st}}}} + {F_{{\text{pf}}}} \end{gathered} $$ (2) 其中,${\varepsilon _{\text{f}}}$为流体孔隙率;$ t $为时间,s;$ {\overrightarrow \mu _{\text{f}}} $为流体运动速度,m/s;$\nabla _p $为压力梯度,Pa/m;g为重力加速度,m/s2;$ {\rho _{\text{0}}} $为混合流体密度,kg/m3;$P$为压力,Pa;$ \mu $为混合流体动力黏度,Pa·s;$ {F_{{\text{st}}}} $为自由界面附近的表面张力,N;$ {F_{{\text{pf}}}} $为颗粒流体间相互作用项的反作用力,N。混合流体密度和黏度由式(3)、(4)给出:

$$ {\rho _{\text{0}}} = {\alpha _{\text{w}}}{\rho _{\text{w}}} + {\alpha _{\text{g}}}{\rho _{\text{g}}} $$ (3) $$ \mu = {\alpha _{\text{w}}}{\mu _{\text{w}}} + {\alpha _{\text{g}}}{\mu _{\text{g}}} $$ (4) 其中,$ {\alpha _{\text{w}}} $为计算区域中水的体积分数;${\alpha _{\text{g}}}$为计算区域中空气的体积分数;${\rho _{\mathrm{w}}}$为水的密度,kg/m3;${\rho _{\text{g}}}$为空气的密度,kg/m3(不同条件的取值不同);${\mu _{\text{g}}}$为空气的动力黏度,Pa·s;${\mu _{\text{w}}}$为水的黏度,Pa·s。两相体积分数满足如下关系:

$$ \frac{{\partial ({\alpha _{\text{w}}})}}{{\partial t}} + \nabla \cdot ({\alpha _{\text{w}}}{\overrightarrow \mu _{\text{f}}}) = 0 $$ (5) $$ {\alpha _{\text{w}}} + {\alpha _{\text{g}}} = 1 $$ (6) RNG κ-ɛ湍流模型形式上与标准κ-ɛ模型相似,但是ɛ方程中增加了一项,提高了高速流动的准确性。RNG κ-ɛ模型还考虑了涡流对湍流的影响,提高了旋涡流动的精度,并提供了湍流普朗特数的解析公式和一种从分析中获得有效的黏度,考虑低雷诺数的影响。这些特性使得在更广泛的流动中RNG κ-ɛ模型比标准κ-ɛ更准确和可靠[22]。因此,本文数值模拟中湍流模型选择RNG κ-ɛ模型。

1.1.2 颗粒运动控制方程

在CFD-DEM耦合计算中,磨料运动遵循牛顿第二定律,任意颗粒的运动规律为:

$$ {F_i} = {m_i}\ddot v_i $$ (7) $$ {M_i} = {I_i}{\ddot \theta _i} $$ (8) 式中,$\ddot v_i$、$\ddot \theta _i$分别为某颗粒的重力加速度和角加速度,单位分别为m/s2和rad/s2;${m_i}$和$ {I_i} $分别为该颗粒的质量和惯性矩,单位分别是kg和m4;${F_i}$和${M_i}$分别为合力和转矩,单位是N和N·m。

固体颗粒在喷嘴内部和射流流场中,所受作用力较多,但有些作用力较小,可以忽略,如虚拟质量力等。本文考虑了曳力、重力、颗粒互相作用力、压力梯度力、Magnus力和Saffman升力等。颗粒所受作用力,相关作用力通过求解器内嵌模型计算[23]。

根据离散元方法,耦合计算考虑了滚动摩擦力矩,计算公式如下[24]:

$$ {T_i} = - \mu_i {F_n}{R_i}{\omega _i} $$ (9) 式中,$\mu _i$为滚动摩擦因数;${F_n}$为粒子−壁面法向接触力,N;$ {R_i} $为颗粒中心到接触面距离,m;$ {\omega _i} $为颗粒在接触面的角速度,rad/s。

1.1.3 数值模型与网格划分

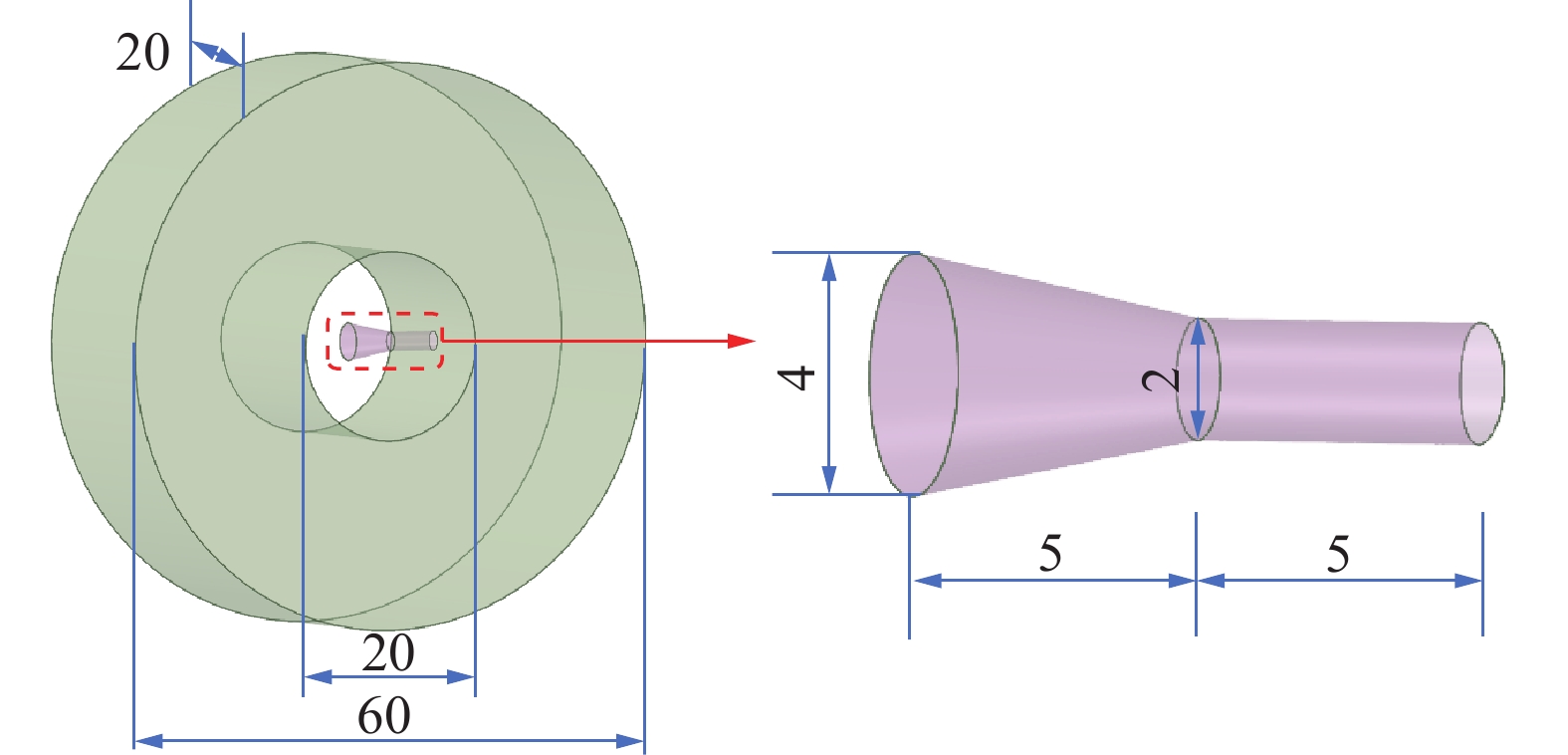

模型计算区域主要包括钻杆、喷嘴以及喷嘴外的一定靶距的自由流场,喷嘴设置为速度入口,直径为4 mm,出口直径为2 mm,数值模型如图1所示。

笔者采用ANSYS-Workbench、ANSYS-SCDM进行数值模型的建立以及网格划分,喷嘴采用圆锥收敛性喷嘴,喷嘴长度2 cm,计算域为一个环状圆盘,环状圆盘的宽度即靶距。并喷嘴和外流域进行加密处理,整个计算域网格数为80万,网格平均质量为0.9,网格质量达标[25]。计算域模型如图1所示。

1.1.4 初始条件和边界条件

数值模拟采用CFD-DEM进行固、液两相流模拟,磨料为粒径0.177 7 mm的河砂,质量分数为11%;入口速度为v;模拟计算的初始和边界条件见表1。

表 1 磨料参数Table 1. Abrasive parameters参数 数值 泊松比 0.25 单颗磨料密度/(kg·m−3) 7 800 剪切模量/(N·m−2) 1×108 静摩擦因数 0.15 滚动摩擦因数 0.015 恢复系数 1 喷嘴的入口压力/MPa 10/15/20 磨料质量流量/(kg·s−1) 11 1.1.5 数值模拟方案

分析不同参数条件下的射流的各项指标时,通过Fluent数值模拟软件设置压力及转速参数梯度。具体而言,通过在不同的压力、转速条件下深入分析水射流的流场结构,在此过程中水射流速度场对于磨料的加速过程中起着关键作用。因此,通过对水射流速度场进行细致分析,可以进一步探究磨料加速规律,进而对磨料进行全面的受力分析,从而得出准确的数值模拟规律。同时,在 EDEM 中可以对磨料粒子所受的法向力、切向力进行深入分析,进而得出各项参数速度对靶体法向力、切向力的规律变化情况。在不同压力和转速条件下,以磨料对靶体的法向力、切向力的大小作为重要指标,以此来切实反映磨料射流对煤体的切割效果。数值模拟中外流域半径恒定为20 mm,磨料质量分数为11%,射流压力分别设置为10、15和20 MPa,模型旋转速度分别设置为0.3、0.6、1.0、2.0和3.0 rad/s。

1.2 试验研究

1.2.1 试验系统

试验装置主要分为混合浆液加压装置和射流割缝装置分别如图2所示,其中加压装置采用的加料方式为预混合式供料,预混合磨料水射流具有磨料混合均匀、加速时间长、能够连续供料等优点。整套试验系统采用自行研制的预混合磨料水射流破煤岩试验系统,主要由磨料供给系统、加压系统参数控制系统及喷射系统组成。实验时,预先将磨料和水按照比例注入磨料罐,在离心泵的作用下均匀混合,浆液通过柱塞泵加压经高压管路泵送至喷嘴,柱塞泵最高可将射流加压至40 MPa左右。形成预混合磨料水射流,试验装置如图2所示。

割缝装置主要由控制器、油泵、水尾、钻杆、射流器组成。预混合磨料水射流装置将浆液运送至水尾,经钻杆后通过割缝器喷出,如图2所示。通过控制器控制油泵带动钻杆旋转,实现预混合磨料水射流割缝。通过相似模拟实验方法,将水泥、石膏按一定配比混合后装填试样箱,作为煤岩相似材料模拟煤层。将割缝器置于试样中进行预混合磨料水射流割缝实验,喷嘴材质采用“超硬-YG6硬质合金”。

1.2.2 实验方案

在进行磨料水射流旋转割缝之前,采用了石膏与硅酸盐水泥的不同比例配制出不同强度的相似材料浇筑试样箱,制作试样箱的尺寸为100 cm×15 cm×10 cm。为测得不同比例混合的水泥板的不同强度,此部分采用调配好不同比例水泥的单轴方向上的抗压强度来近似地认为所得到的相似材料为煤矿深度的含瓦斯煤层。

对不同比例下相似材料的单轴抗压强度测试,测试结果见表2。根据煤体坚固性系数f值大于或小于0.5作为界限,由测试结果可知,当水泥的比例大于1∶1时即可认为相似材料的强度可近似等于较坚硬煤层煤体强度。考虑矿井实际应用及配比便携性,最终选取水泥石膏比例为15∶1的测试强度为相似材料进行割缝实验。

表 2 单轴抗压强度测试Table 2. Unconfined compressive strength test水泥石膏比例 水占比/% 时间/d 抗压强度/MPa 1∶1 50 3 5.09 7∶3 50 3 7.64 9∶1 50 3 11.00 11∶1 50 3 12.70 13∶1 50 3 13.70 15∶1 50 3 15.20 17∶1 50 3 16.00 纯水泥 50 3 25.00 1.2.3 磨料水射流旋转割缝实验方案

试验选用的磨料为直径0.177 7 mm的河砂,实验对象是抗压强度为15 MPa的相似材料。喷嘴选择直径为2 mm的圆锥收敛型硬质合金喷嘴,一般情况下水射流的射流核心区长度为6~10倍的喷嘴直径,因此靶距设置为20 mm。实验中磨料质量分数固定为11%,射流出口压力分别设置为10、15、20、25、30 MPa,钻杆转速设置为0.1、0.3、1.0、2.0、3.0 rad/s,基于射流压力和钻杆转速两个自变量开展正交实验。

2. 数值模拟结果的分析与讨论

2.1 磨料水射流旋转切割煤体破坏机制

磨料水射流技术通过高速射流的加速作用,将磨料粒子以高速度喷射至靶体实现高效切割。在此过程中,磨料对靶体的作用主要表现为高频冲击载荷,这种形式能够有效降低材料的刚度。磨料水射流对靶体的切削能力主要源于高速磨料粒子所产生的磨削效应。因此,在应用磨料水射流进行煤体破碎时,主要机制表现为冲蚀破坏,其中高速磨料粒子对煤体的磨削起主要作用[26-28]。

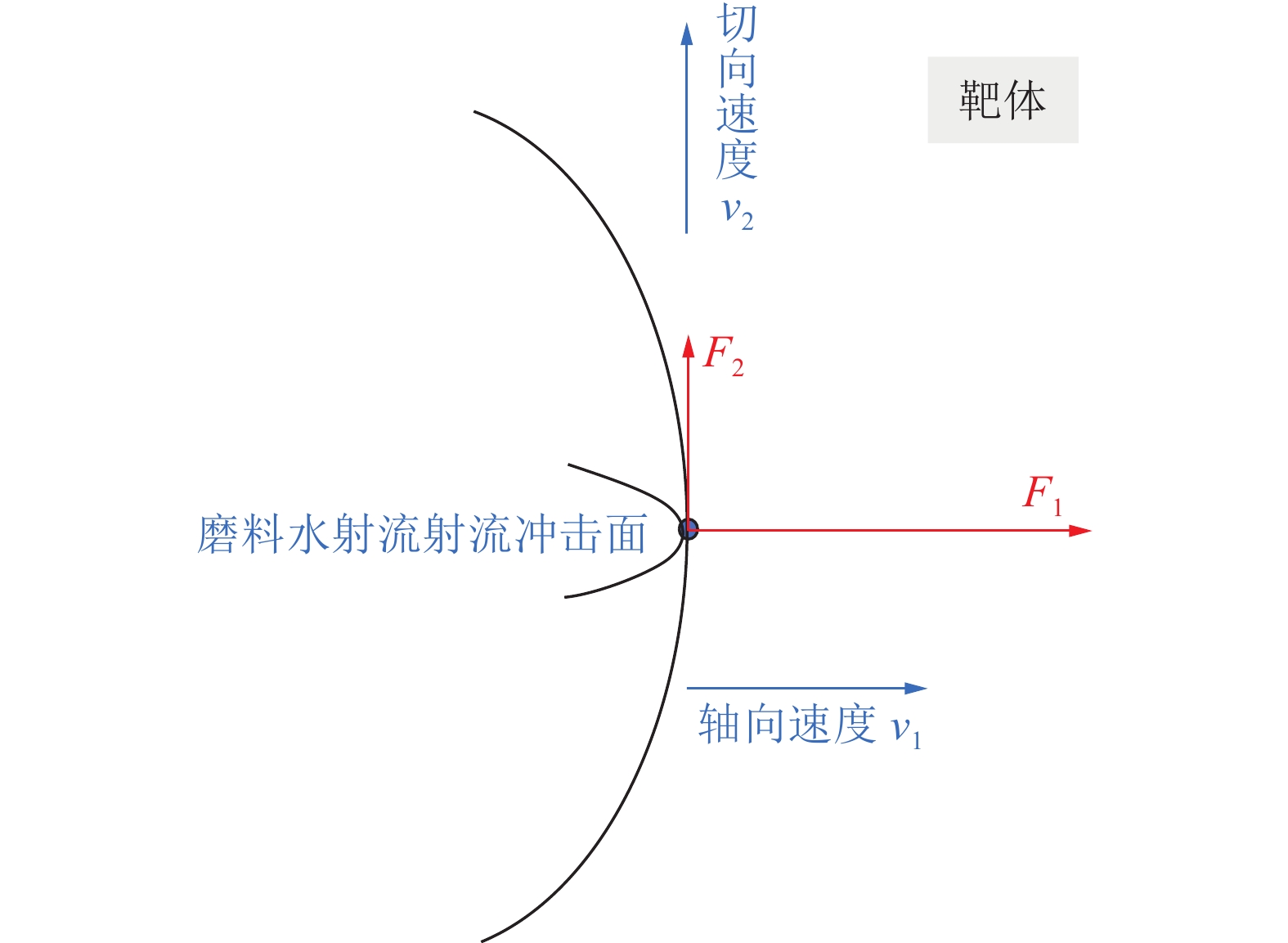

在磨料水射流旋转切割煤体的过程中,煤体的破坏效果主要由2个方向的作用力产生,分别为法向力和切向力,这2个力由撞击到煤体表面的磨料产生的各个方向的合力组成。在射流方向表现为法向力,这些力由沿射流轴向的速度分量撞击煤体作用而成;在垂直方向上表现为切向力,由磨料与煤体之间的相对旋转运动产生。如图3所示,F1为法向作用力,F2为切向作用力,这2个力共同作用对煤体产生破坏制造缝槽。

2.2 不同参数条件下单颗磨料的受力影响因素分析

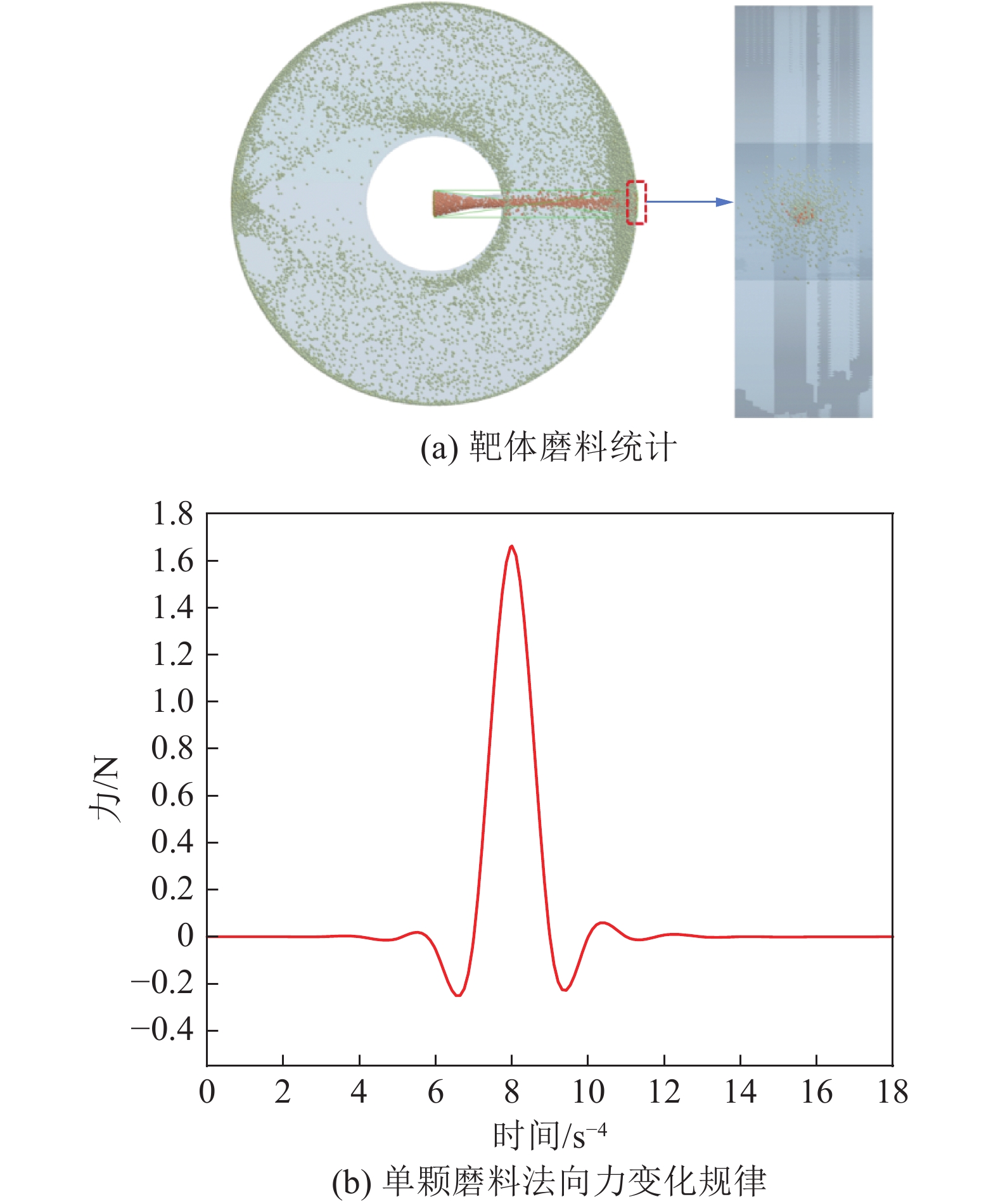

煤体的受力大小是影响割缝效果的直接因素,采用定量和定性分析相结合的方法,对不同射流压力和旋转速度条件下的煤体受力进行评价。定量分析主要包括法向作用力和切向作用力的数值变化,定性分析参数对割缝效果的影响程度。如图4a所示提取单颗磨料的受力情况,为减小单颗磨料存在的误差,基于随机样本进行多次提取并做算术平均处理。假定受力沿射流方向和逆时针旋转方向为正,单颗磨料法向作用力如图4b所示,在撞击靶体的瞬间法向力达到最大值。

2.2.1 射流参数对磨料法向受力的影响分析

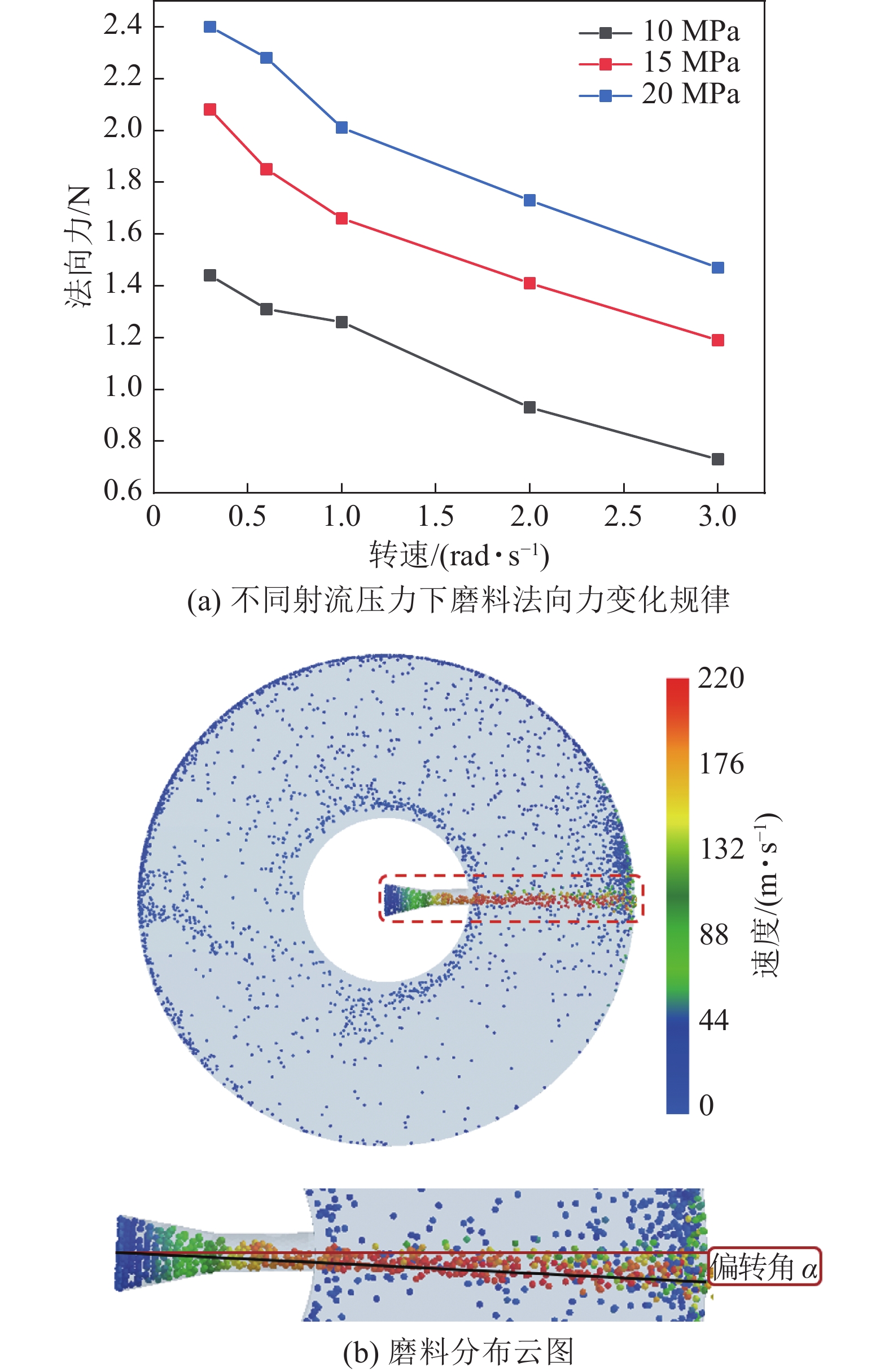

由图5a可知射流压力与磨料所受法向力呈正相关,例如当转速为0.3 rad/s时,改变射流压力分别为10、15、20 MPa时,冲击靶体的最大法向力分别为1.44、2.08、2.41 N,因此增大射流压力能够显著增加磨料的对煤体的冲击力。旋转速度亦会改变法向力的大小。射流压力为10 MPa,转速分别为0.3、0.6、1.0、2.0、3.0 rad/s时粒子对于靶体面的最大法向力分为1.44、1.31、1.26、0.93、0.73 N。但随着旋转速度的增大,法向力在设置梯度范围内程减小的趋势,这是因为当转速提高到一定程度时会使射流发生偏转,亦使沿射流方向上的速度方向与射流轴向产生偏转角。如图5b所示,图中红线为喷嘴中心线,黑色线为射流的中心轴线,射流偏转角度为α,磨料对于煤体轴向上的速度分量会相对减少,进而导致法向力的减小。

2.2.2 射流参数对磨料所受切向力大小的影响分析

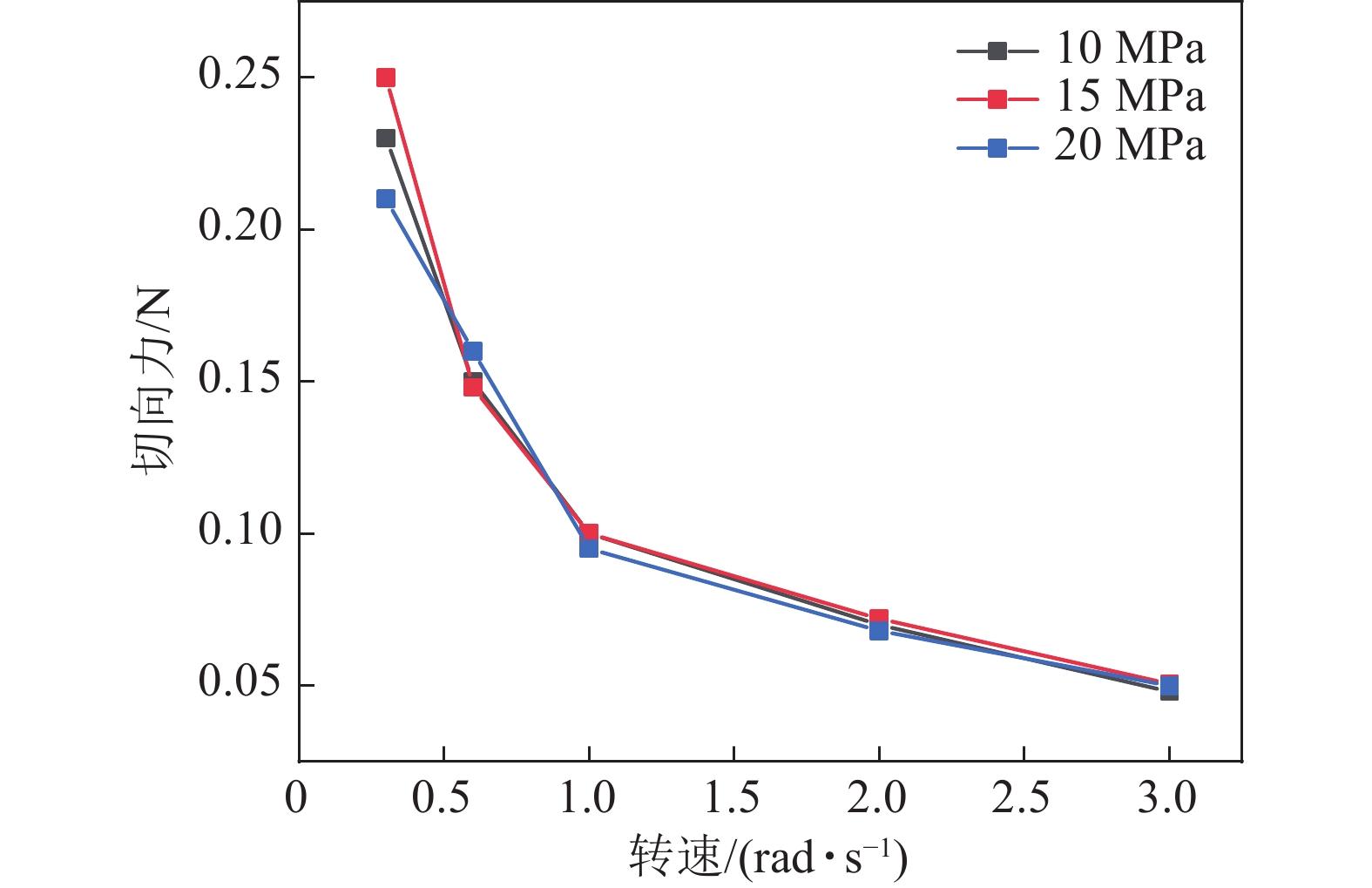

在磨料撞击靶体的瞬间,磨料与靶体之间存在相对运动产生切向力,切向力大小主要取决于转速的变化(图6),且射流压力几乎不会影响切向力的大小,在同一转速下,尽管压力如何变化,其切向力的大小相差不大。切向作用力主要影响煤体的切割效果,法向力垂直于煤体表面,主要用于产生冲蚀坑。如图6所示,当转速增大时,在此条件下磨料对煤体的切向力减小,通常情况下当只有一个方向的速度存在时,速度越大所造成的冲击力也就越大,但在此模型下切向速度会使轴向射流发生偏转,偏转角α的存在使得轴向射流产生的法向力会分出与切向力相反的偏转力,会使得切向力减小。

数值模拟结果表明转速越低磨料粒子对靶体作用的法向力越大,这主要是由于射流压力和磨料质量浓度恒定条件下转速降低会导致单位时间撞击靶体单位面积的磨料数量增加导致的。如前所述,法向力主要影响切割缝槽的纵向延伸,在磨料水射流割缝作业中,随着缝槽的深度增加,缝槽内部会滞留水和磨料的混合浆液,产生“水垫”和“砂垫”效应,且转速越慢两者影响越大[21],垫效应的产生阻碍了磨料粒子与缝槽底部的直接接触,将显著降低磨料对岩石的作用力,因此随着缝槽深度增加射流切割效率将逐渐降低。低转速对法向力的促进及缝槽深度增加产生的垫效应对作用力的削弱决定了两者之间存在最优匹配关系。另外,在其他条件保持恒定时,缝槽深度主要取决于射流压力,即磨料水射流割缝转速与射流压力之间存在最优匹配关系。射流旋转切割和横移切割本质上均是对射流本身施加法向力,从而改变了磨料粒子冲击靶体时的作用力方向和大小。有学者对磨料水射流的最优横移速度进行了研究,通过控制喷嘴横移切割时间对花岗岩利用20 MPa的磨料水射流进行慢速少次以及快速多次重复切割,结果显示当喷嘴横移速度为9 mm/s时,割缝效率最高[20]。但在不同射流压力下存在着不同的最优横移速度(或转速)[18]。磨料水射流旋转切割过程与移动切割工况类似,磨料颗粒在冲击靶体瞬间除了产生法向作用力之外还存在切向作用力,这可能会导致切割效果差异,因此磨料射流的射流压力与其旋转速度的匹配关系需要进一步研究。

3. 试验结果分析

使用磨料水射流割缝卸压增透时,不同钻孔角度、排渣排水速度等参数会导致作业场景存在淹没和非淹没2种工况,淹没和非淹没条件对射流切割性能影响较大,因此本节使用磨料水射流分别开展了相同工况参数下的淹没和非淹没条件旋转切割缝槽实验。如图7所示,统计淹没与非淹没条件下的2种工况条件的割缝参数,目的是统计不同射流压力和旋转速度对割缝效果的影响规律,分析并优选射流压力和旋转速度的匹配关系,以期为磨料水射流旋转高效割缝卸压技术提供理论依据。

3.1 淹没条件下射流压力和转速对割缝效果影响分析

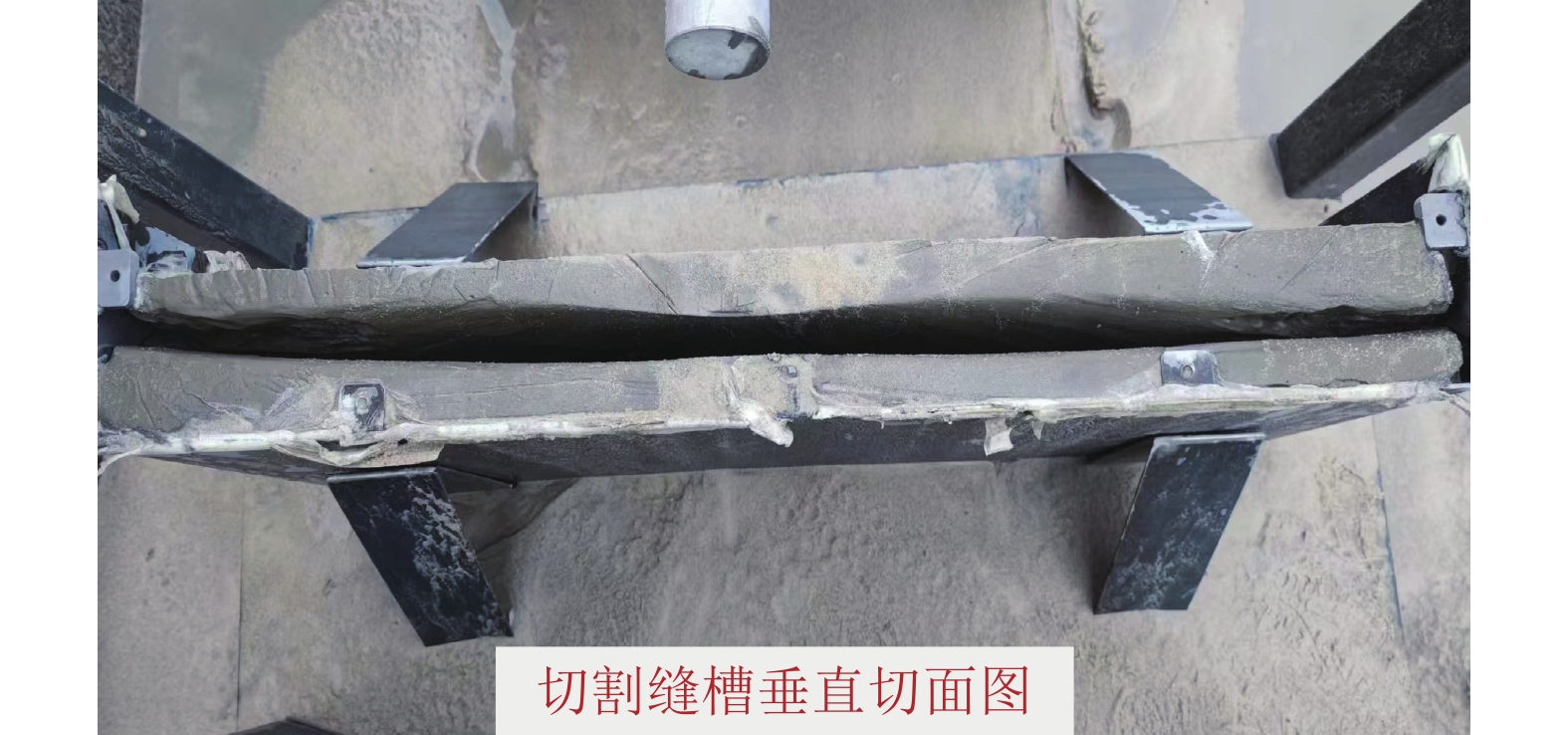

试验中用以控制磨料水射流旋转的钻杆平行于地面,喷嘴垂直于钻杆布置,因此在试件中的切割面与地面垂直,试验结束后分别沿水平和竖直2个方向对试件进行切割。图8所示为试验结束后经2次切割的下半部分缝槽形态。磨料水射流旋转割缝时,受重力作用影响,水、磨料和岩屑的混合浆液会滞留在缝槽下半部分,因此将下半部切割缝槽侧面与钻杆轴线交点(图8点A所示)距离钻杆轴线距离作为淹没工况下切割深度研究其变化规律。

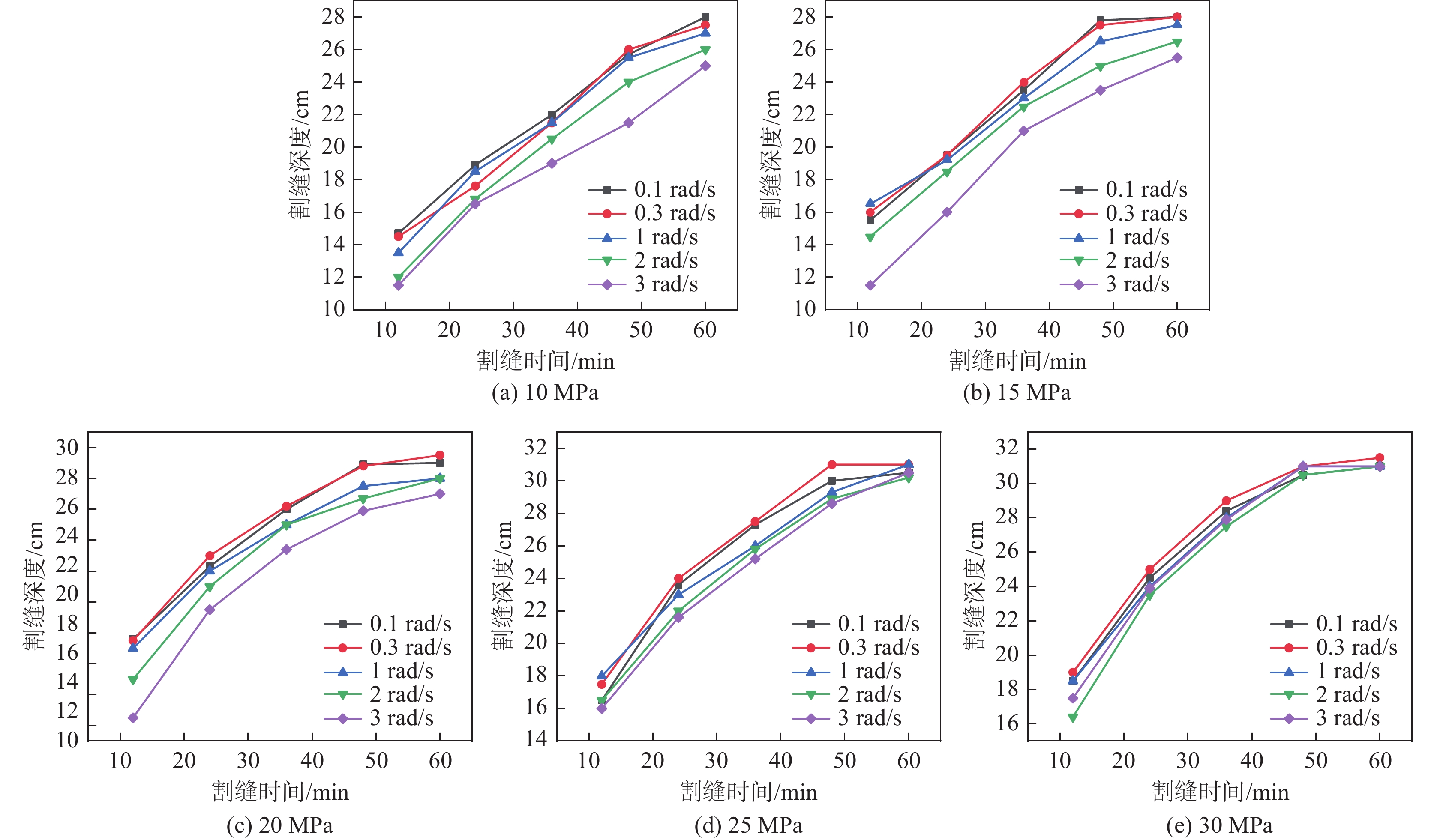

试验结果表明在试验中缝槽深度的增长速率具有一定规律。如图9所示,选定切割时间为60 min,每12 min记录一次割缝数据,共记5次。采用不同压力和转速参数的磨料水射流对煤体进行旋转切割。在10、15、20 MPa时,增大压力会使切割深度增加,当压力增加至25 MPa以上时,缝槽深度增长率显著降低。且钻杆旋转速度也会影响切割深度。当射流压力为10 MPa时,随着转速的增加其割缝深度始终呈增加的趋势,因此在此条件下的最优转速为0.1 rad/s。当射流压力为15~30 MPa内缝槽深度的增长速率和缝槽所能达到的最大深度都显示0.3 rad/s为最优转速。由上部分数值模拟结果可知,磨料对煤体的法向力和切向力在设置模拟条件范围内都与转速呈负相关关系。与淹没条件下的实验结果保持一致,验证了试验结果的准确性。

3.2 非淹没条件下射流压力和转速对割缝效果影响分析

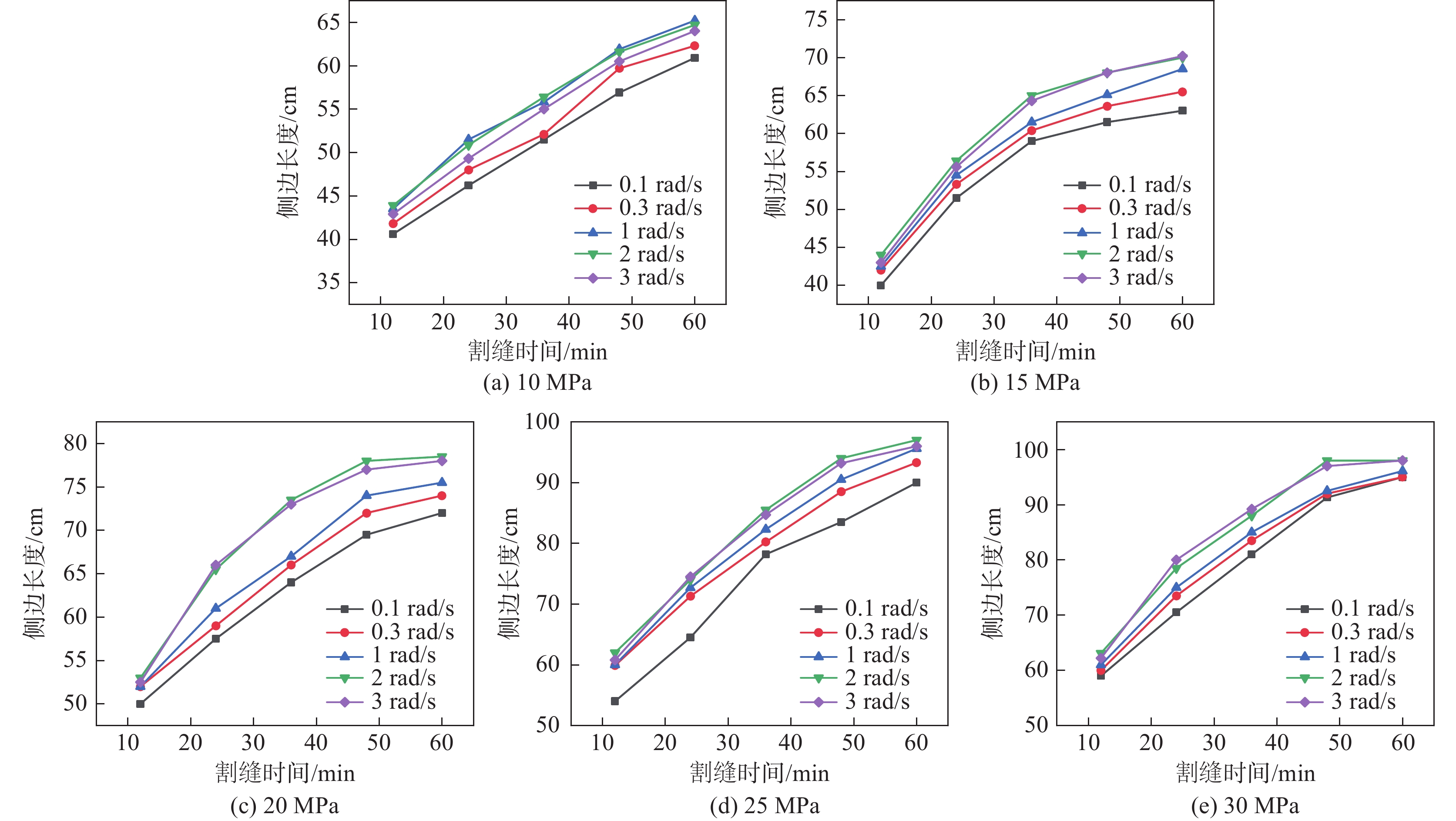

侧边长度可作为非淹没条件研究磨料水射流对割缝长度的影响变化规律,如图10所示,在非淹没条件下压力对于侧边长度的影响效果规律一致,但不完全相同,这是由于缝槽侧面没有磨料和水的滞留,不会产生“水垫”和“砂垫”效应,大大减少了射流能量的耗散。而转速对侧边长度所呈现的变化规律与淹没状态下相反,但仍存在最优转速,当压力为10 MPa时最优转速为1 rad/s,当压力为15~30 MPa区间时的最优转速为2 rad/s,且在上述条件下侧边缝槽长度仍在增加。

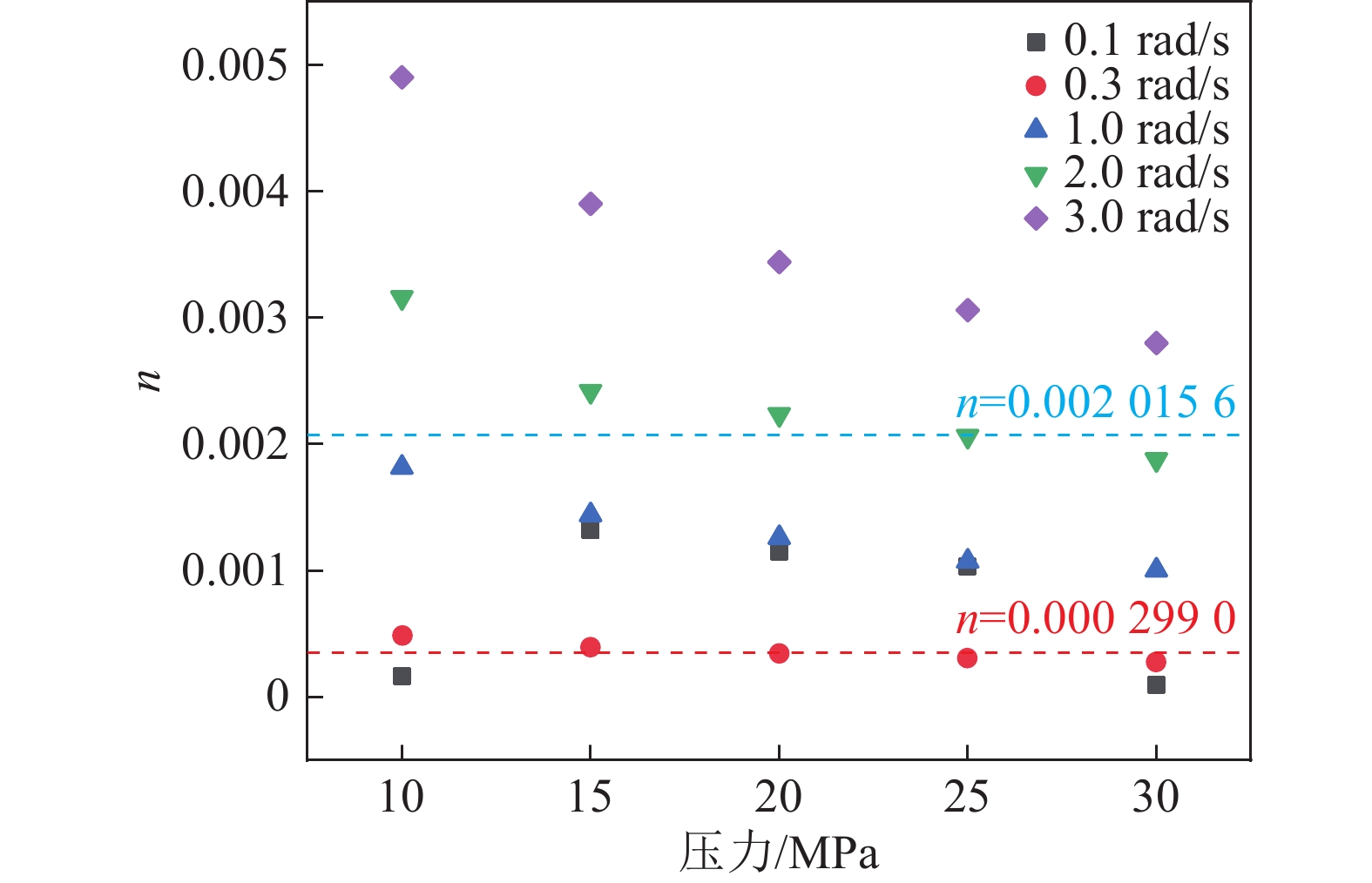

通过分析发现,由压力和转速的变化规律可建立起在淹没和非淹没状态下的最优参数匹配模型,即当射流旋转的线速度与射流轴向速度成一定比值n时,切割效率最高。统计不同压力、转速条件下n值的大小,统计结果如图11所示。

如图所示,当射流压力为10 MPa、转速为0.1 rad/s和射流压力为15~30 MPa、转速为0.3 rad/s时切割效果最佳,且该工况下的n值趋近于0.000 299;在非淹没条件下,当射流压力为10 MPa、转速为1 rad/s和射流压力为15~30 MPa、转速为2 rad/s时切割效果最优。在此条件下的n值趋近于0.002 015 6。由于磨料颗粒冲击破煤效果与其碰撞煤岩时产生的法向力和切向力匹配关系密切相关,而磨料颗粒对靶体的轴向力主要取决于射流压力(射流轴向速度),切向力主要取决于旋转速度,基于此根据伯努利方程可估算射流的轴向速度;磨料颗粒的切向速度主要是由钻杆带动喷嘴旋转,通过磨料−喷嘴壁面直接接触或流体将切向力传递给磨料颗粒,当磨料颗粒离开喷嘴后可视为切向力传递结束,据此根据钻杆尺寸和转速计算得到了磨料颗粒的切向速度。射流轴向速度和射流旋转线速度都可用已知的变量表示,根据伯努利方程可推出以下公式:

$$ P = 1/2{\rho _{\text{w}}}\upsilon _{\text{s}}^{\text{2}} $$ (10) $$ {\upsilon _{\text{l}}} = \omega {{r}} $$ (11) 其中,$ P $为射流压力,Pa;$ {\rho _{\text{w}}} $为水的密度,

1000 kg/m3;$ \upsilon _{\text{s}}^{} $为射流的轴向速度,m/s;$ \upsilon _{\text{l}}^{} $为射流的旋转线速度,m/s;$\omega $为射流的旋转的角速度,rad/s;r为射流的旋转半径,m。可推出以下转速求值公式:$$ \omega = \frac{n}{{r\sqrt {\dfrac{{500}}{P}} }} $$ (12) 由此可得,在不同压力范围区间内存在最优转速,且最优转速可通过不同工况的n值求出,在实际工程应用中根据煤体坚固性系数选择合适的射流压力,根据不同工况条件下的n值代入此公式可求最优转速,从而大幅度减少施工参数选取投入的经济和时间成本。

4. 结 论

1)提出了磨料水射流旋转割缝时射流压力和旋转速度最优匹配系数n。磨料水射流旋转割缝时射流压力和旋转速度之间存在最优匹配关系,这种匹配关系是由射流法向和切向速度共同决定的,磨料粒子最优的法向和轴速度分量匹配可改变其作用煤体时切向力和法向力比例,从而提高磨料水射流旋转割缝效果。

2)建立了磨料水射流旋转割缝射流压力和旋转速度最优匹配参数计算模型。发现磨料水射流旋转割缝时淹没和非淹没条件下最优参数匹配系数n值存在显著差异。非淹没条件下最优参数匹配系数n值为0.002 015 6,淹没条件下最优参数匹配系数为0.000 299。结合射流压力、割缝转速、钻杆直径以及最优参数匹配系数,建立了磨料水射流旋转割缝射流压力和旋转速度最优匹配参数计算模型,可根据实际施工压力直接计算得到最优匹配转速。

-

表 1 磨料参数

Table 1 Abrasive parameters

参数 数值 泊松比 0.25 单颗磨料密度/(kg·m−3) 7 800 剪切模量/(N·m−2) 1×108 静摩擦因数 0.15 滚动摩擦因数 0.015 恢复系数 1 喷嘴的入口压力/MPa 10/15/20 磨料质量流量/(kg·s−1) 11 表 2 单轴抗压强度测试

Table 2 Unconfined compressive strength test

水泥石膏比例 水占比/% 时间/d 抗压强度/MPa 1∶1 50 3 5.09 7∶3 50 3 7.64 9∶1 50 3 11.00 11∶1 50 3 12.70 13∶1 50 3 13.70 15∶1 50 3 15.20 17∶1 50 3 16.00 纯水泥 50 3 25.00 -

[1] 刘大锰,贾奇锋,蔡益栋. 中国煤层气储层地质与表征技术研究进展[J]. 煤炭科学技术,2022,50(1):196−203. doi: 10.3969/j.issn.0253-2336.2022.1.mtkxjs202201019 LIU Dameng,JIA Qifeng,CAI Yidong. Research progress on coalbed methane reservoir geology and characterization technology in China[J]. Coal Science and Technology,2022,50(1):196−203. doi: 10.3969/j.issn.0253-2336.2022.1.mtkxjs202201019

[2] 徐凤银,肖芝华,陈东,等. 我国煤层气开发技术现状与发展方向[J]. 煤炭科学技术,2019,47(10):205−215. XU Fengyin,XIAO Zhihua,CHEN Dong,et al. Current status and development direction of coalbed methane exploration technology in China[J]. Coal Science and Technology,2019,47(10):205−215.

[3] 黄中伟,李国富,杨睿月,等. 我国煤层气开发技术现状与发展趋势[J]. 煤炭学报,2022,47(9):3212−3238. HUANG Zhongwei,LI Guofu,YANG Ruiyue,et al. Review and development trends of coalbed methane exploitation technology in China[J]. Journal of China Coal Society,2022,47(9):3212−3238.

[4] 曹垚林. 水力化技术防治煤与瓦斯突出研究现状及展望[J]. 煤矿安全,2020,51(10):60−66. CAO Yaolin. Research status and prospect of coal and gas outburst prevention and control by hydraulic technology[J]. Safety in Coal Mines,2020,51(10):60−66.

[5] 刘勇,张汶定,陈长江,等. 松软煤层无水化增透理论及技术发展趋势[J/OL]. 煤炭学报,1−30[2025−01−16]. https://doi.org/10.13225/j.cnki.jccs.2024.0480. LIU Yong, ZHANG Wending, CHEN Changjiang, et al. Prospects for the development of the theory andtechnology of non-hydration penetrationenhancement in soft coal seams[J/OL]. Journal of China Coal Society, 1−30[2024−09−30]. https://doi.org/10.13225/j.cnki.jccs.2024.0480.

[6] 王国法,任世华,庞义辉,等. 煤炭工业“十三五” 发展成效与“双碳” 目标实施路径[J]. 煤炭科学技术,2021,49(9):1−8. WANG Guofa,REN Shihua,PANG Yihui,et al. Development achievements of China’s coal industry during the 13th Five-Year Plan period and implementation path of “dual carbon” target[J]. Coal Science and Technology,2021,49(9):1−8.

[7] 谢和平. “深部岩体力学与开采理论” 研究构想与预期成果展望[J]. 工程科学与技术,2017,49(2):1−16. XIE Heping. Research framework and anticipated results of deep rock mechanics and mining theory[J]. Advanced Engineering Sciences,2017,49(2):1−16.

[8] 李伟. 深部煤炭资源智能化开采技术现状与发展方向[J]. 煤炭科学技术,2021,49(1):139−145. LI Wei. Current status and development direction of intelligent mining technology for deep coal resources[J]. Coal Science and Technology,2021,49(1):139−145.

[9] 陈向军,杜云飞,李立杨. 煤体水力化措施综合消突作用研究[J]. 煤炭科学技术,2017,45(6):43−49. CHEN Xiangjun,DU Yunfei,LI Liyang. Study on comprehensive outburst elimination effect of hydraulic measures applied to coal mass[J]. Coal Science and Technology,2017,45(6):43−49.

[10] 袁亮,林柏泉,杨威. 我国煤矿水力化技术瓦斯治理研究进展及发展方向[J]. 煤炭科学技术,2015,43(1):45−49. YUAN Liang,LIN Baiquan,YANG Wei. Research progress and development direction of gas control with mine hydraulic technology in China coal mine[J]. Coal Science and Technology,2015,43(1):45−49.

[11] NAIR A,KHAN M A,SIVAKUMAR M,et al. Geometric characteristics analysis of hole making through abrasive water jet drilling[J]. Materials Today:Proceedings,2021,39:338−347.

[12] 杜春宁. 水力冲孔增透技术在单一松软低透煤层的应用试验[J]. 能源与节能,2023(9):173−176. doi: 10.3969/j.issn.2095-0802.2023.09.051 DU Chunning. Application test of permeability improving technology of hydraulic punching in single soft and low permeability coal seams[J]. Energy and Energy Conservation,2023(9):173−176. doi: 10.3969/j.issn.2095-0802.2023.09.051

[13] 李然,王初亮,刘波,等. 兆瓦级煤矿井下压裂泵系统的研制及应用[J/OL]. 煤炭科学技术,1−9[2024−09−30]. http://kns.cnki.net/kcms/detail/11.2402.TD.20240613.1636.013.html LI Ran,WANG Chuliang,LlU Bo,et al. Research and application onmegawatt level intelligentfracturing pump system in coal mine[J]. Coal Science and Technology,1−9[2024−09−30]. http://kns.cnki.net/kcms/detail/11.2402.TD.20240613.1636.013.html

[14] 唐永志,李平,朱贵旺,等. 超高压水力割缝技术在中等硬度低透气性煤层的应用[J]. 煤炭科学技术,2022,50(12):43−49. TANG Yongzhi,LI Ping,ZHU Guiwang,et al. Application of ultra-high pressure hydraulic slotting technology in medium hardness and low permeability coal seam[J]. Coal Science and Technology,2022,50(12):43−49.

[15] 胡焰,陈加东,戴庆文,等. 磨料射流加工技术的发展与研究现状[J]. 表面技术,2022,51(11):80−98. HU Yan,CHEN Jiadong,DAI Qingwen,et al. Recent advances and status of abrasive jet machining technology[J]. Surface Technology,2022,51(11):80−98.

[16] 魏建平,王梦园,杨恒,等. 磨料质量分数对预混合磨料水射流破岩效果的影响[J]. 煤炭学报,2023,48(1):251−262. WEI Jianping,WANG Mengyuan,YANG Heng,et al. Influence of abrasive mass fraction on the effect of premixed abrasive water jets on rock breaking[J]. Journal of China Coal Society,2023,48(1):251−262.

[17] 袁瑞甫,陈立峰,张志刚,等. 浆液磨料水射流切割能力试验及切割深度预测模型[J]. 河南理工大学学报(自然科学版),2023,42(6):11−18. YUAN Ruifu,CHEN Lifeng,ZHANG Zhigang,et al. Experimental study and predictive model for the cutting capability and cutting depth of slurry abrasive water jet[J]. Journal of Henan Polytechnic University (Natural Science),2023,42(6):11−18.

[18] 黎成,赵一聪,邱梦,等. 磨料射流重复切割花岗岩效率影响因素及能耗研究[J]. 隧道建设(中英文),2023,43(12):2018−2025. LI Cheng,ZHAO Yicong,QIU Meng,et al. Influencing factors of efficiency and energy consumption in abrasive water jet repetitive cutting of granite[J]. Tunnel Construction,2023,43(12):2018−2025.

[19] 张志刚,袁瑞甫,姚远航,等. 新型混合磨料方式下磨料水射流切割中粒砂岩试验研究[J]. 河南理工大学学报(自然科学版),2022,41(3):16−21. doi: 10.3969/j.issn.1673-9787.2022.3.jzgxyxb202203003 ZHANG Zhigang,YUAN Ruifu,YAO Yuanhang,et al. Experimental study on abrasive water jet cutting medium granular sandstone under new mixed abrasive method[J]. Journal of Henan Polytechnic University (Natural Science),2022,41(3):16−21. doi: 10.3969/j.issn.1673-9787.2022.3.jzgxyxb202203003

[20] GE Z L,SHANGGUAN J M,ZHOU Z,et al. Investigation of fracture damage and breaking energy consumption of hard rock repeatedly cut by abrasive water jet[J]. Rock Mechanics and Rock Engineering,2023,56(4):3215−3230. doi: 10.1007/s00603-023-03230-5

[21] 吴亮. 含固体颗粒的两相流界面变化的数值研究:DEM-VOF方法的实现[D]. 天津:天津大学,2018. WU Liang. Numerical study on interface change of two-phase flow with solid particles:Realization of:DEM-VOF method[D]. Tianjin:Tianjin University,2018.

[22] CHEN C J,WEI J P,ZHANG T G,et al. Effect of abrasive volume fraction on energy utilization in suspension abrasive water jets based on VOF-DEM method[J]. Powder Technology,2025,449:120427. doi: 10.1016/j.powtec.2024.120427

[23] 刘勇,张慧栋,魏建平,等. 基于拉法尔喷嘴的磨料气体射流加速规律研究[J]. 中国安全生产科学技术,2018,14(11):26−32. LIU Yong,ZHANG Huidong,WEI Jianping,et al. Study on acceleration laws of abrasive gas jet based on Laval nozzle[J]. Journal of Safety Science and Technology,2018,14(11):26−32.

[24] CHEN C J,LIU Y,TANG J R,et al. Effect of nozzle pressure ratios on the flow and distribution of abrasive particles in abrasive air jet machining[J]. Powder Technology,2022,397:117114. doi: 10.1016/j.powtec.2022.117114

[25] JIANG W,XU X Y,WEN Z H,et al. Applying the similarity theory to model dust dispersion during coal-mine tunneling[J]. Process Safety and Environmental Protection,2021,148:415−427. doi: 10.1016/j.psep.2020.10.026

[26] 卢义玉,张赛,刘勇,等. 脉冲水射流破岩过程中的应力波效应分析[J]. 重庆大学学报,2012,35(1):117−124. doi: 10.11835/j.issn.1000-582X.2012.01.022 LU Yiyu,ZHANG Sai,LIU Yong,et al. Analysis on stress wave effect during the process of rock breaking by pulsed jet[J]. Journal of Chongqing University,2012,35(1):117−124. doi: 10.11835/j.issn.1000-582X.2012.01.022

[27] 黄振飞. 煤层水力割缝影响因素及割缝深度预测模型研究[D]. 北京:煤炭科学研究总院,2017. HUANG Zhenfei. Research on the influencing factors of coal seam hydraulic cutting and the prediction model of cutting depth [D]. Beijing:China Coal Research Institute,2017

[28] 段康廉,冯增朝,赵阳升,等. 低渗透煤层钻孔与水力割缝瓦斯排放的实验研究[J]. 煤炭学报,2002,27(1):50−53. doi: 10.3321/j.issn:0253-9993.2002.01.011 DUAN Kanglian,FENG Zengchao,ZHAO Yangsheng,et al. Testing study of methane drainage by bore and hydraulic-cutting seam from low permeability coal seam[J]. Journal of China Coal Society,2002,27(1):50−53. doi: 10.3321/j.issn:0253-9993.2002.01.011

下载:

下载: