Coupling mechanism of seepage and coal and rock mass destruction during coal and gas outburst

-

摘要:

针对煤与瓦斯突出诱发机理不清的问题,研究了瓦斯渗流对工作面煤体破坏及煤与瓦斯突出的力学作用机制,分别从煤体渗流试验和土力学2个角度引入瓦斯渗透力这一体积力的概念,明确了瓦斯压力梯度作用在煤体的力学形式。基于弹塑性力学构建了含瓦斯工作面煤体极限平衡方程,进而将渗流与极限平衡区煤体应力进行耦合,从而得到了瓦斯压力作用下煤体拉应力产生以及拉伸破坏的力学原因。从渗透力作用的角度解释了突出孔洞壁层裂破坏特征和层裂体分布规律,揭示突出煤体层裂破坏时瓦斯压力作用的力学本质,并进行了模拟验证。结果表明:含瓦斯煤体受到瓦斯流动产生的渗透力,其大小等于瓦斯压力梯度,从能量的角度来看为单位长度的瓦斯压能损失。渗透力与围岩支承压力共同作用到工作面煤体上,成为破坏煤体的重要诱因。突出前瓦斯流动在新暴露工作面煤壁产生极高的渗透力;渗透力并非均匀地作用在煤壁内,而是集中作用在煤壁暴露面附近小于0.1 m的薄层内,促使煤体采掘方向应力急剧降低甚至成为负值形成拉应力,从而导致该薄层拉伸破坏失稳,形成层裂。煤体内渗透力与应力随时间快速变化,煤壁刚暴露时渗透力是稳定渗流时的6倍以上,相应产生的最大拉应力是稳定渗流时的5倍以上。煤层强度大小与煤体所受拉应力呈现此消彼长的关系,煤层强度越低,由渗流引起的拉应力越大,瓦斯压力的拉伸破坏作用越得以充分发挥,表现为瓦斯为主导的突出和典型的层裂破坏现象。

Abstract:In response to the unclear mechanism of coal and gas outburst, the mechanical action mechanism of gas seepage on coal body damage and coal and gas outburst in working face was studied.The concept of gas permeability as a cohesive force is introduced from the perspectives of coal seepage test and soil mechanics. The mechanical form of gas pressure gradient acting on coal is clarified. Based on elasticity and plasticity mechanics, the limit equilibrium equation of coal body in working face under the action of gas pressure is constructed, and then the seepage flow is coupled with the coal body stress in the limit equilibrium area. The mechanical reasons for the generation of tensile stress and tensile failure of coal under the action of gas pressure are obtained. From the perspective of permeability effect, the failure characteristics of the spalling in the protruding cavity wall and the distribution law of the spalling body are explained, revealing the mechanical nature of gas pressure in outburst coal seam failure. The results show that the permeability force of gas bearing coal body generated by gas flow is equal to the gas pressure gradient. From the energy point of view, the seepage force reflects the gas pressure energy loss per unit length. Permeability and surrounding rock supporting pressure act together on the coal body of the working face, which becomes an important inducement to destroy the coal body. The gas flow before outburst produces extremely high permeability in the coal wall of the newly exposed working face. The seepage force does not act uniformly in the coal wall, but concentrated in the thin layer less than 0.1 m near the exposed face of the coal wall. This action feature of seepage force makes the stress in the mining direction of coal body sharply reduce or even become negative to form tensile stress, which leads to the tensile failure and instability of the thin layer and the formation of spall. Permeability and stress in coal body change significantly with time. When the coal wall is just exposed, the seepage force is more than 6 times that of the stable seepage, and the corresponding maximum tensile stress is more than 5 times that of the stable seepage. With the increase of the exposure time of the coal wall and the progress of seepage, the seepage force is continuously reduced, the tensile stress is also gradually reduced, and the layered fracture body is gradually thickened. In this process, the strength of coal seams shows a trade-off relationship with the tensile stress on the coal body. The lower the coal seam strength, the greater the tensile stress generated, the more the tensile damage of gas pressure is brought into full play, which is characterized by gas dominated outburst and typical spall failure.

-

Keywords:

- coal and gas outburst /

- coal failure /

- permeability /

- coal stress /

- gas pressure gradient /

- spallation /

- gas seepage

-

0. 引 言

含瓦斯煤岩体破坏导致的煤与瓦斯突出,是一种能摧毁采矿设施、使瓦斯逆流,对作业人员生命安全造成严重威胁的工程诱发灾害。一直以来,国内外学者围绕煤岩体破坏、突出影响因素、作用机理等方面进行了大量研究工作。如胡千庭等[1]认为突出的发展是煤体由浅入深并抛出的过程,并详细刻画了突出的各个过程。陈力等[2]考虑瓦斯压力和空气压缩波构建了一维突出破坏阵面推进的数学模型;周斌等[3]分析了突出过程中受载煤体的应力情况、破坏模式和倾向性。许江等[4]开展了含瓦斯煤体的突出物理模拟试验,对突出过程中瓦斯压力、温度变化过程进行了分析。袁亮等[5]开展了石门揭煤导致煤与瓦斯突出的模拟试验系统研究。彭守建等[6]试验研究了煤与瓦斯突出过程中瓦斯压力对不同地应力大小的响应特征。朱立凯等[7]通过数值模拟得到煤体裂纹及突出孔洞演化规律。LEI等[8]利用突出模拟试验对煤层瓦斯的快速解吸和煤体破坏的关系进行了研究。程远平等[9]开展了构造煤与突出之间耦合关系的探讨。这些文献从各个方向对煤与瓦斯突出机理做了广泛而深入的研究,取得大量有益的成果。

由于突出机理的复杂性,关于煤与瓦斯突出灾害的发生机理目前并未完全掌握[10-11],突出过程中瓦斯压力、地应力、煤层物理力学性质三因素的耦合作用机理仍不十分明确,瓦斯压力在其中发挥的作用机制及作用大小方面还缺乏定量、系统的理论[12-14]。根据冲击地压和突出破坏现象的不同,可推测出瓦斯在突出中发挥着重要的作用,该作用可总结如下[15-18]:① 改变了煤体的强度特性和变形特征,主要导致煤体强度下降。② 孔隙瓦斯压力在煤体中产生的拉应力为煤体失稳、破坏的重要因素。③ 突出中瓦斯对煤的破碎、抛出起着至关重要的作用。以上第1项在很多实验中得到证实[14,18],第3项容易理解,但第2项则还没有广泛认同的理论解释或实验证明[15],其中有代表性的研究成果[19-21]是基于断裂力学的观点,直接通过煤体暴露面两侧的瓦斯压力差作为煤体拉应力及拉伸破坏能否产生的判断条件。该理论从一定程度上解释了瓦斯压力对煤体破坏的作用,但忽略了瓦斯压力和煤体应力之间的互相耦合作用以及瓦斯压力梯度效应。

笔者从更为普遍的弹塑性力学出发,结合渗流力学、土力学等理论,针对第2项涉及的煤体瓦斯压力作用形式以及在煤体失稳破坏发挥的作用展开研究,将瓦斯压力与极限平衡区煤体应力进行耦合,从弹塑性力学的角度给出突出过程中煤体拉伸破坏的力学原因,获得煤与瓦斯突出过程中层裂与渗流的关系,揭示应力与渗流耦合作用下煤岩体破坏机制。

1. 瓦斯渗透力的引入

瓦斯是煤与瓦斯突出的重要动力,煤体内的瓦斯压力往往决定了突出强度的大小[22]。突出发动阶段煤体在煤层暴露面附近的瓦斯压力梯度与地应力共同作用下快速破碎并被抛出[23]。可见工作面煤体瓦斯压力梯度是发生瓦斯突出的重要条件。瓦斯压力梯度对煤体力学作用形式及作用大小的量化目前仍不明确。由土力学知识,孔隙水在土体流动中可产生2个方面的影响:降低土的有效应力和产生与流动方向相同的渗透作用力[24-25]。而瓦斯在煤体渗流中同样会降低煤体有效应力和产生渗透作用力[26]。前期的研究主要将瓦斯压力降低煤体有效应力和煤体强度为主要研究对象[27],较少考虑瓦斯压力对煤体的渗透力作用。因此笔者着重从土力学与煤体渗流试验2个角度对煤体受到的瓦斯渗透力进行研究分析。

根据土力学理论,流经土体的水流会对土颗粒和土骨架施加作用力,称为渗透作用力,该渗透力可表示为[28]

$$ {j_{\text{w}}} = \frac{{\Delta h}}{{{l_{\text{w}}}}}{\gamma _w} $$ (1) 式中:Δh为渗流过程产生的总水头损失,m;lw为渗流长度,m;γw为流体的容重,N/m³;jw为水流产生的渗透力,N/m³。

根据伯努利方程,总水头损失可表示为2个渗流截面位置水头、压力水头和速度水头的差。假设土体水的流动沿水平方向,并忽略渗流中的速度水头损失,则总水头损失可用2个截面的压力水头损失表示,因此可得

$$ {j_{\text{w}}} = \frac{1}{{{l_{\text{w}}}}}({P_2} - {P_1}) $$ (2) 式中:P1、P2分别为2个截面的压力,Pa。

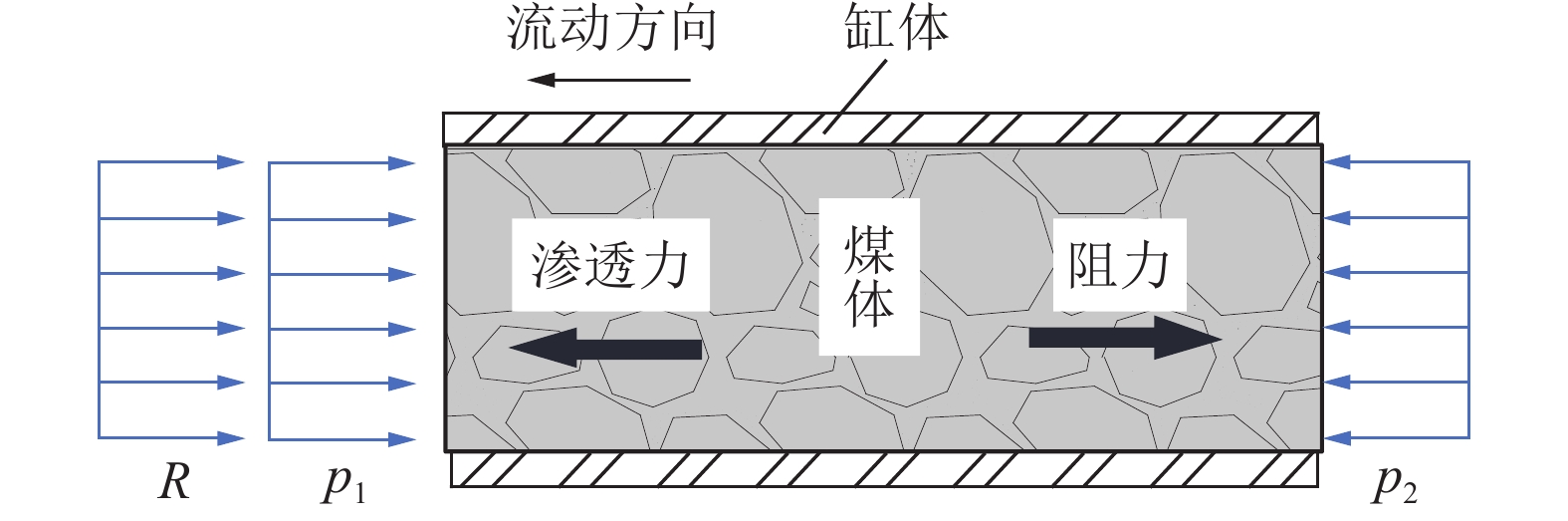

式(2)表明对于土体中沿水平方向的渗流,渗透力等于单位长度的压力损失,即压力梯度。为证明上述渗透力及其表达式同样存在并适用于煤层瓦斯流动,设计如图1所示的气体流动实验装置[29]。煤样两端受到的气体压力分别为p1、p2,另外,其左端还受到圆筒壁的支撑力R。不考虑煤样与筒壁的水平摩擦力以及气体的扩散。

由煤样整体水平方向平衡可知

$$ R = ({p_{\text{2}}} - {p_{\text{1}}})A $$ (3) 式中:A为试验煤样横截面积,m2。

若p2大于p1,气体通过煤样向左流动,且R>0。煤体受到圆筒壁的支撑力R正是气体流动产生的,其本质为气体流动过程中对煤体产生的摩擦力与拖拽力,也称为渗流力,用J表示。该渗流力的反作用力为煤体对气体流动的阻力,由于该阻力的存在,气体流动过程中产生p2−p1大小的能量消耗。渗流阻力是瓦斯流动过程中由煤体骨架作用于瓦斯,渗流力则是瓦斯反作用于煤体骨架,二者为作用力和反作用力关系。故瓦斯流动过程中煤体受到的总渗流力可表示为

$$ J = R = ({p_{\text{2}}} - {p_{\text{1}}})A $$ (4) 瓦斯流动在每立方米煤体产生的渗流力称为瓦斯渗透力,简称渗透力,可表示为

$$ j = \frac{J}{V} = \frac{{({p_{\text{2}}} - {p_{\text{1}}})}}{l} = \nabla p $$ (5) 式中:j为瓦斯渗透力,N/m3或Pa/m;l为煤样长度,m;V为煤体体积,m3;$\nabla $p为瓦斯压力梯度,Pa/m。

以上表明从渗流试验和土力学2个角度出发得到的瓦斯渗透力表达式是一致的,证明瓦斯压力梯度是以渗透力的形式作用于煤体。由式(2)、式(5)可知,瓦斯渗透力从大小上等于瓦斯压力梯度,从能量的角度来看为单位长度的瓦斯压能损失。同时可看出,瓦斯渗透力的表达式是在忽略瓦斯渗流动能损失和位能损失的条件下得到的。由渗透力的物理意义易知煤体渗透率越低,瓦斯流动受到的阻力越大,单位长度的瓦斯压力损失越大,产生的瓦斯渗透力也越大。

2. 渗流-固体耦合作用数学模型

为定量分析地应力与瓦斯压力对突出发生的耦合作用以及瓦斯压力在采掘工作面煤体破坏时的作用大小,构建考虑渗流作用的工作面前方煤体受力数学模型,进行以下简化与假设:① 瓦斯在煤体中运移适用线性渗流定律;② 煤体为各向同性的弹塑性介质,其破坏服从莫尔库伦准则;③ 工作面瓦斯流动为单一方向且为恒定流;④ 忽略瓦斯在煤体的吸附和解吸。

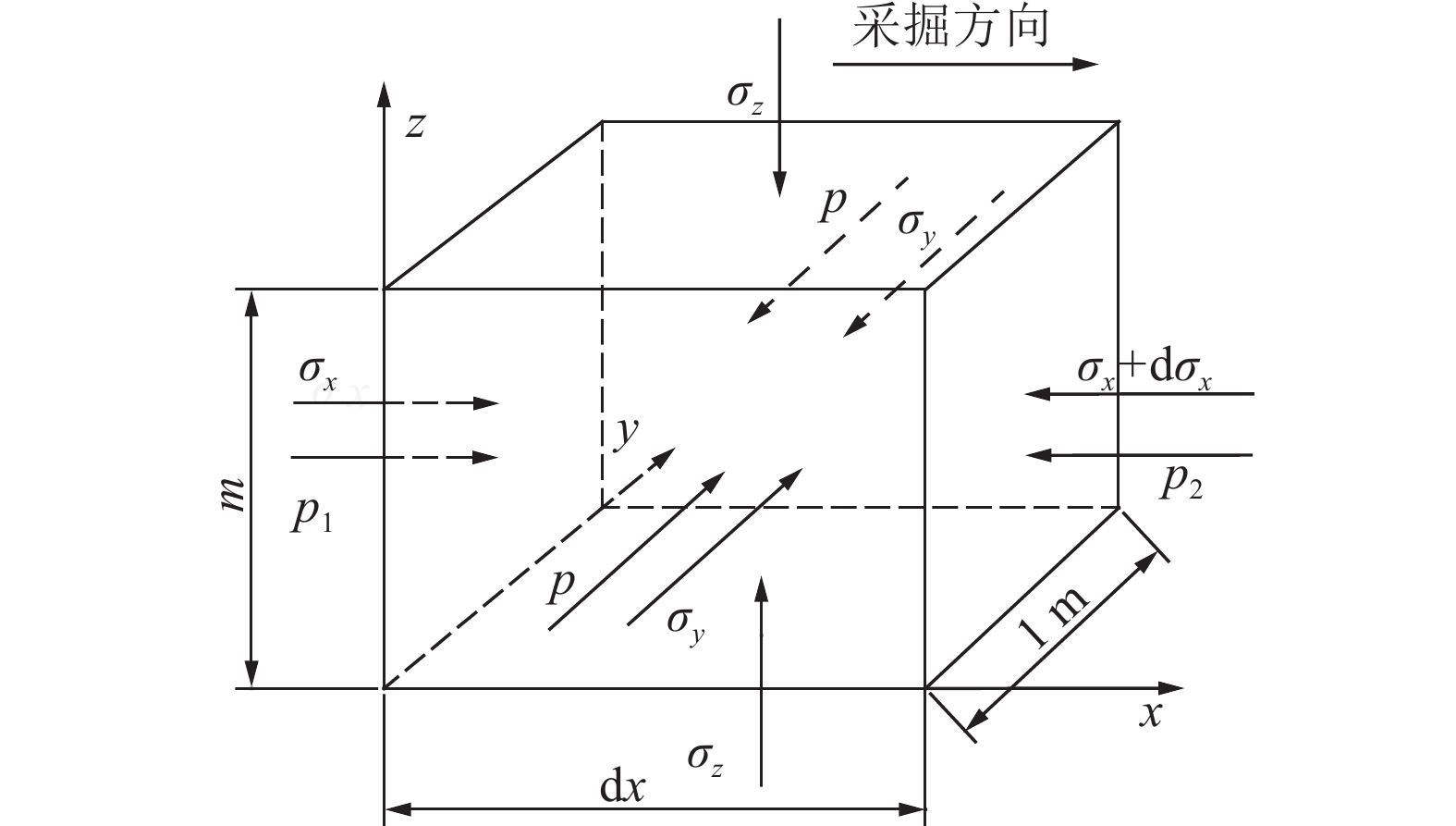

采掘工作面煤体受力模型如图2所示,在煤体内任意取一微元体,x轴方向宽度为dx,y轴方向宽度为1 m,z轴方向高度为m;单元体处于三向应力状态,采掘方向沿x轴正向。x轴、y轴、z轴3个方向分别作用应力σx、σy、σz,不考虑y轴和z轴的应力变化。另外,x方向两侧受到的瓦斯压力分别为p1、p2,y轴两侧作用瓦斯压力为p。设煤层与顶底板之间的摩擦因数为f1,黏聚力为c1。煤层的内摩擦因数为f2,黏聚力为c2。

根据x方向合力为零,建立极限平衡方程:

$$ \begin{array}{c} {\sigma_x}m - ({\sigma_x} + {\mathrm{d}}{\sigma_x})m + 2({c_1} + {f_1}{\sigma_{\textit{z}}}){\text{d}}x + \\ 2({c_2} + {f_2}{\sigma_y})m{\text{d}}x - mj(x){\text{d}}x = 0 \end{array} $$ (6) 式中,j(x)为瓦斯渗透力,MPa/m,且有$ j(x) = \dfrac{{{\mathrm{d}}p}}{{{\mathrm{d}}x}} $。

假设煤体y方向的长度无限大,则煤体应力情况可视为平面应变

$$ {\sigma _y} = \upsilon ({\sigma _x} + {\sigma _z}) $$ (7) 式中:υ为泊松比。

假设工作面煤壁无支护,以上模型的边界条件为:x=0,$ {\sigma }_{x} $=0。因塑性区煤体服从莫尔库伦准则,再联立单向稳定渗流条件下的瓦斯压力分布方程[30],并代入边界条件进行求解,可得含瓦斯煤体卸载方向极限应力为

$$ \begin{split} & {\sigma _x} = \frac{{{H_0}}}{{mk}}(1 - {{\text{e}}^{ - kx}}) + \frac{{\sqrt {\pi (p_0^2 - p_{\text{a}}^2)} {{\text{e}}^{ - kx - \tfrac{{Lkp_{\text{a}}^2}}{{(p_0^2 - p_{\text{a}}^2)}}}}}}{{2\sqrt { - Lk} }} \times\\& \left[{\mathrm{erf}}\left(\sqrt { - k\frac{{{p}_{\text{a}}^2L}}{{(p_0^2 - p_{\text{a}}^2)}}} \right) - {\mathrm{erf}}\left(\sqrt { - kx -\frac{{ {kp}_{\text{a}}^2L}}{{(p_0^2 - p_{\text{a}}^2)}}} \right)\right] \end{split} $$ (8) 其中:$ \left\{ \begin{gathered} {H_0} = 2{c_1} + 2{f_1}{\sigma _{\text{c}}} + 2m{c_2} + 2m\upsilon {f_2}{\sigma _{\text{c}}} \\ k = - \frac{1}{m}\left(2{f_1}\frac{{1{\text{ + }}\sin\; \varphi }}{{1 - \sin\; \varphi }} + 2m\upsilon {f_2} + 2m\upsilon {f_2}\frac{{1 + \sin \;\varphi }}{{1 - \sin\; \varphi }}\right) \\ \end{gathered} \right. $

式中:σc为煤体单轴抗压强度,MPa;φ为内摩擦角,(°);p0为初始瓦斯压力,MPa;pa为大气压力,MPa;L为煤层瓦斯压力降低区半径,m。

由式(8)可看出,等式右边第1项为不含瓦斯塑性区煤体卸载方向应力表达式[31],它反映了由周围岩体作用在工作面煤体而产生的应力;等式右边第2项表示了煤体极限应力受瓦斯压力影响部分,可称为渗透应力。式(8)表明渗透应力与围岩支承压力共同作用到工作面煤体上,渗透应力的叠加将使得塑性区煤体应力及稳定性产生不可忽视的影响和变化。

3. 渗流影响下工作面煤体应力分布特征

3.1 瓦斯压力对煤体应力分布及破坏失稳特征的影响

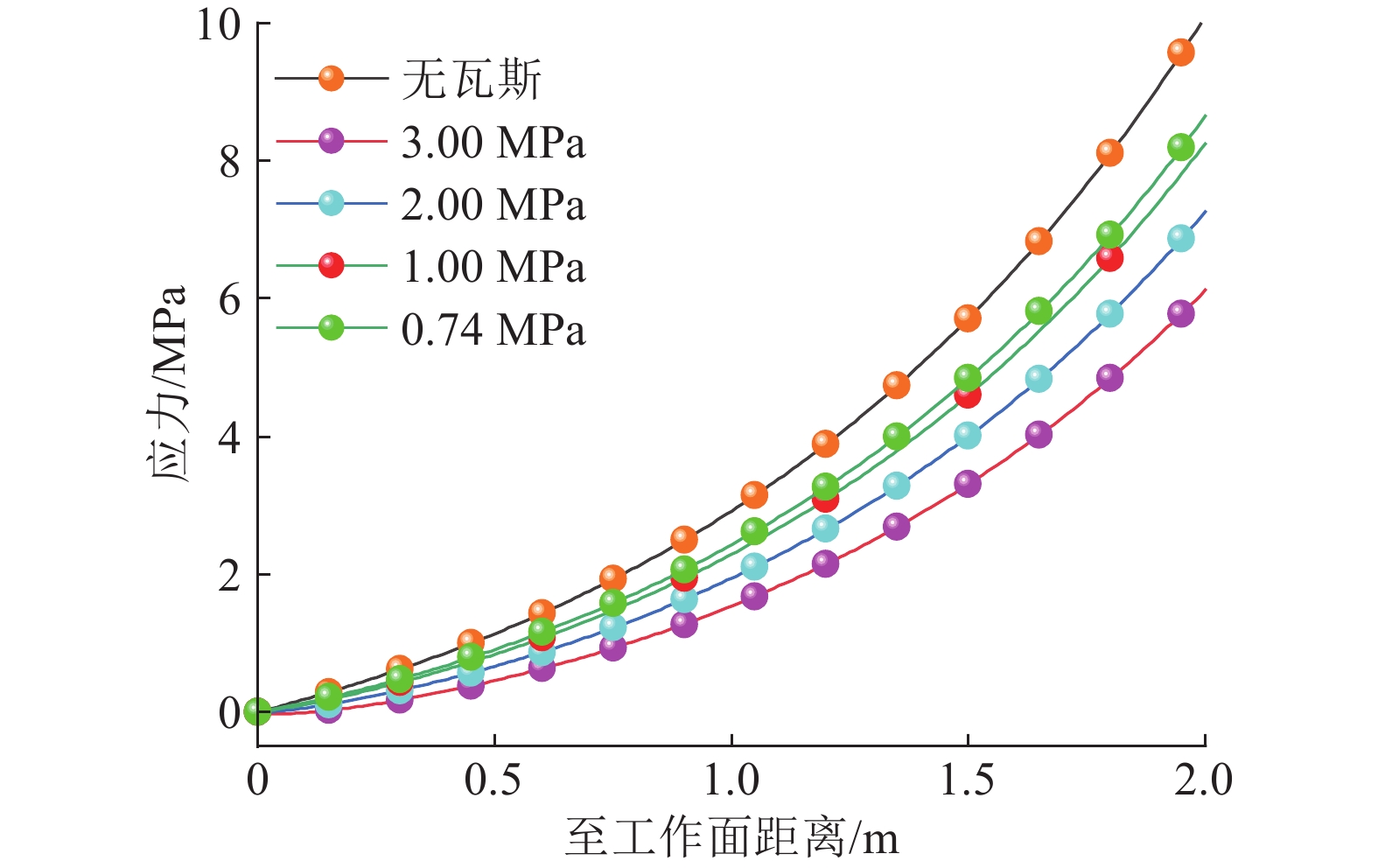

为进一步分析渗流对工作面煤体应力及失稳破坏的影响特征,结合龙煤集团新建煤矿92号突出煤层实际开采情况,根据式(8)和表1相关数据,分别令p0=0、0.74、1、2、3 MPa,绘制了不同瓦斯压力条件下工作面前方煤体应力变化曲线,如图3所示。

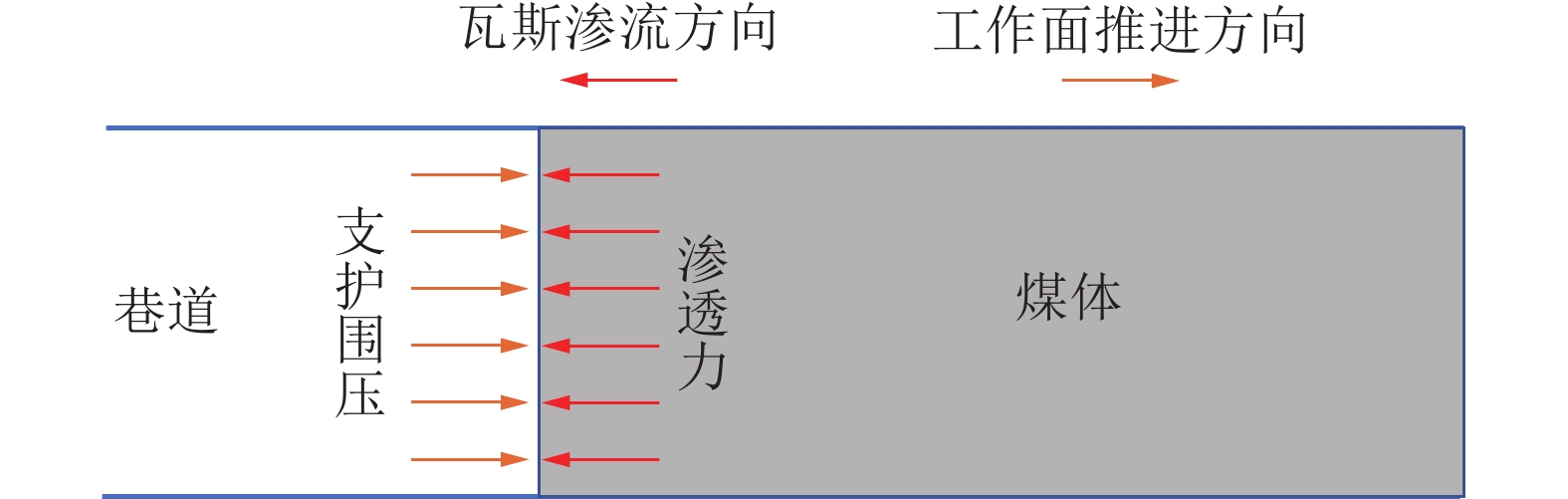

表 1 煤层主要参数Table 1. Main parameters of coal seam参数 值 大气压/MPa 0.1 内摩擦角/(°) 29 孔隙率/% 10 煤层厚度/m 2 单轴抗压强度/MPa 6 煤层与顶底板摩擦因数 0.3 煤层内摩擦因数 0.3 黏聚力/MPa 0.9 降压区长度/m 20 根据图3,瓦斯渗流引起的渗透力对工作面煤体应力状态有着很大的影响。含瓦斯煤体应力曲线均在无瓦斯下方,表明瓦斯压力的作用使得卸载方向应力减小,且瓦斯压力越大该作用就越显著。卸载方向的应力降低使得煤体莫尔应力圆直径增大,降低煤体抗剪强度,有利于煤体破坏失稳甚至突出的发生。分析其原因,渗透力的作用是沿着煤体瓦斯渗流的方向由煤体内部指向采掘空间,与支护、围压作用方向正好相反,产生和支护、围压相反的力学作用效果,即降低煤体抗剪强度,增大煤体破坏变形,如图4所示。

3.2 煤层强度对应力场分布及破坏失稳的影响

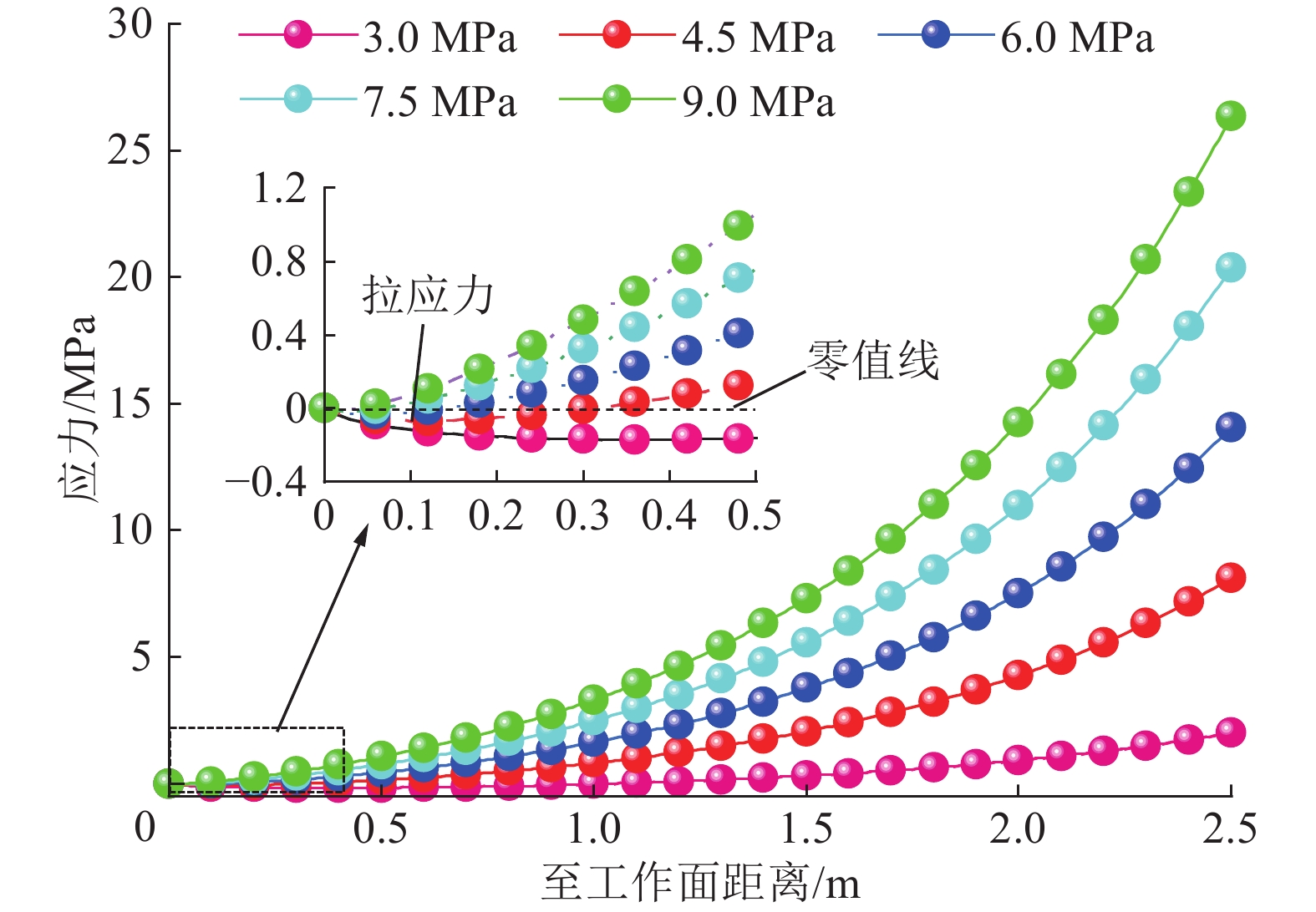

煤体物理力学性质对煤与瓦斯突出有着重要的影响,为定量揭示高压瓦斯作用下煤层物理力学性质对煤体破坏的影响规律,原始瓦斯压力设为2 MPa,煤层单轴抗压强度分别取3、4.5、6、7.5、9 MPa,其他参数见表1,由式(8)得到不同煤层强度下煤体卸载方向应力分布规律,如图5所示。

从图5可看出,煤层强度越大极限应力整体就越高,对应破坏所需外力越大,煤体抵抗破坏能力就越强。由于瓦斯压力的存在使得煤壁一定范围内产生了拉应力;随着煤层强度的降低,拉应力和作用范围迅速增大扩展。单轴抗压强度为3、4.5、6 MPa煤层产生的最大拉应力分别为0.18、0.06、0.02 MPa,作用范围分别为1、0.4、0.2 m,拉应力在距煤壁表面的某一位置达到最大。而抗压强度为7.5、9 MPa的煤体则无拉应力。文献[32]利用物理模拟试验发现煤体发生瓦斯渗流时卸压区煤体由压应力状态变成拉应力状态,且拉应力峰值及分布随着瓦斯压力的提高而增大,其实验结果也验证了上述理论。

煤与瓦斯突出中煤体的基本破坏形式包括层裂和粉化[33]。瓦斯渗流导致煤体拉应力的产生,引起拉伸破坏,而层裂就是拉伸破坏的体现。记渗流作用下工作面煤体最大拉应力为σb,使用最简单的拉应力破坏准则,发生层裂破坏的条件可以表示为

$$ \mathit{\sigma } _{ \mathrm{b}} \geqslant\mathit{\sigma } _{ \mathrm{t}} $$ (9) 式中:σt为煤体抗拉强度,MPa。

根据图5,煤层强度大小直接影响拉应力产生及其作用范围,对于较高强度的硬煤层,瓦斯压力不易在其中产生拉应力,因此主要通过降低最小主应力增大煤体剪切破坏危险性。对于低强度的软煤层,瓦斯压力则易在其中产生较大拉应力,同时煤体的抗拉强度远小于抗剪强度,导致煤体从剪切破坏转化为拉伸破坏,形成层裂。拉应力大小及分布对煤体破坏及突出的激发有重要控制作用。生产实践中具有软分层的煤层突出危险性大是由于软分层的存在一方面使得煤体承载能力下降,另一方面渗流在软煤层内产生了拉应力,使得煤体极易发生拉伸破坏与煤与瓦斯突出。

需要特别说明的是,上述解析解求得拉应力为单向稳定渗流时产生的,而煤与瓦斯突出一般发生在煤壁刚暴露瓦斯压力快速释放的过程中,该过程为不稳定瓦斯流动,瓦斯压力梯度远大于单向稳定渗流[34],产生的拉应力也更高,从而导致煤体破坏及突出的危险性也就更大。

4. 数值模拟验证与分析

COMSOL Multiphysics是一款基于PDE(偏微分方程)建模,通过可自由组合的专业模块解决多物理场耦合问题的数值仿真模拟软件。因此选用COMSOL Multiphysics对瓦斯压力作用下工作面煤体应力、破坏规律进行研究,并对上节所得结论进行验证。

4.1 模型构建

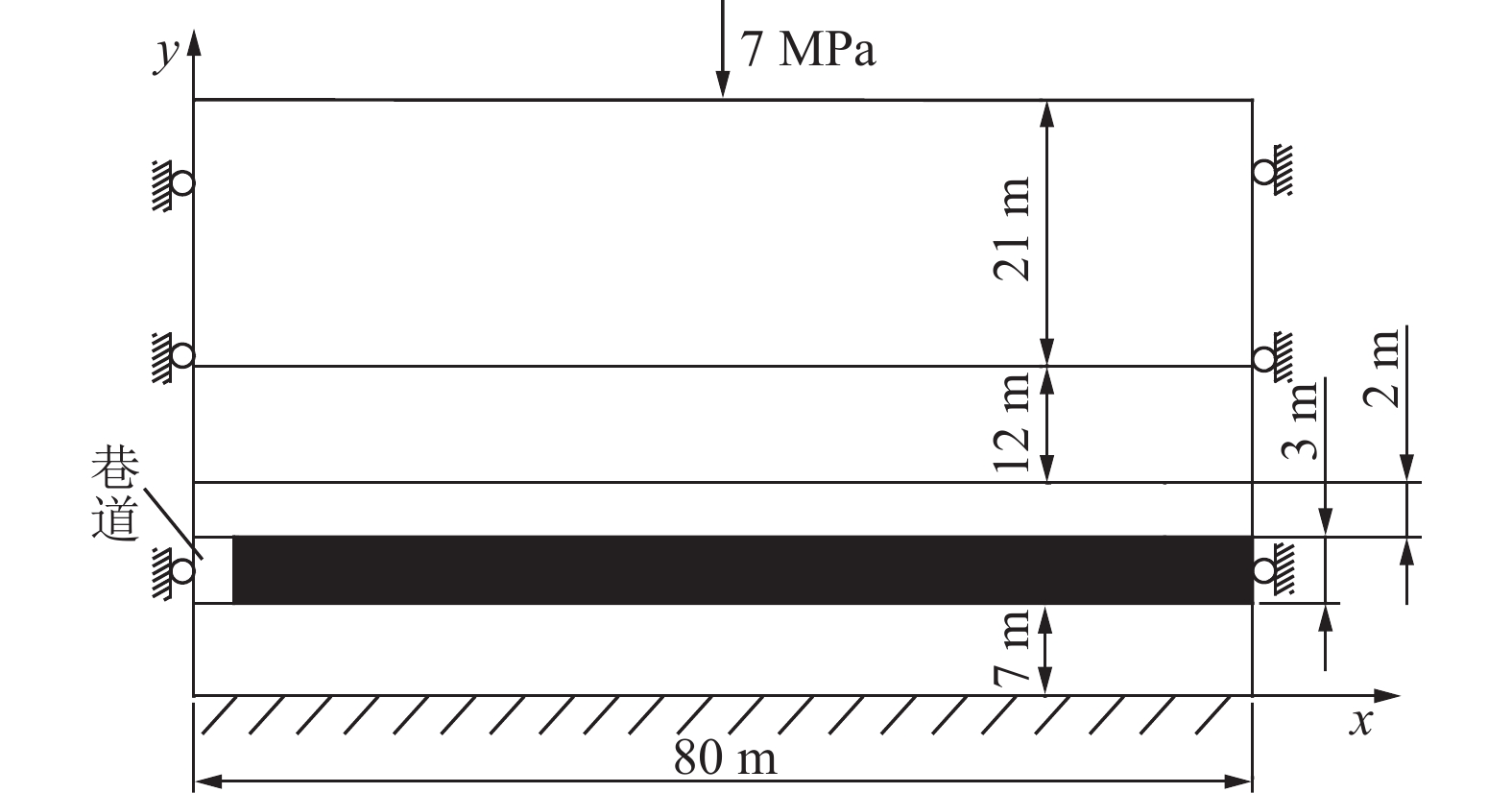

根据某矿3号煤层实际开采条件,建立巷道掘进工作面二维模型如图6所示。模型大小为80 m×40 m,共划分为6 115个网格,网格在巷道周围进行加密。模型两侧采用辊支撑,底部为固定端约束,顶部为自由边界并作用7 MPa的上覆岩层压力。煤层厚度为3 m,底板厚7 m,直接顶厚2 m,该模型实际模拟的是从煤层边界进入的石门揭煤。巷道大小为3 m×2 m,掘进方向为x正方向,通过稳态线性渗流与固体力学模块进行流固耦合,模型破坏适用莫尔库伦准则,煤层瓦斯流动为等温过程,模型采用主要煤层瓦斯参数见表2。

表 2 煤层及瓦斯流动相关参数Table 2. Coal seam and gas related parameters参数 值 大气压/MPa 0.1 煤体密度/(kg·m−3) 1 400 孔隙率/% 9 弹性模量/MPa 2 000 瓦斯动力黏性系数/(Pa·s) 1.1×10−5 泊松比 0.21 黏聚力/MPa 0.9 渗透率/m2 1.7×10−16 瓦斯摩尔质量/(kg·mol−1) 0.016 气体常数/(J·mol−1·K−1) 8.314 煤层温度/K 293 4.2 渗透力及煤体应力变化特征

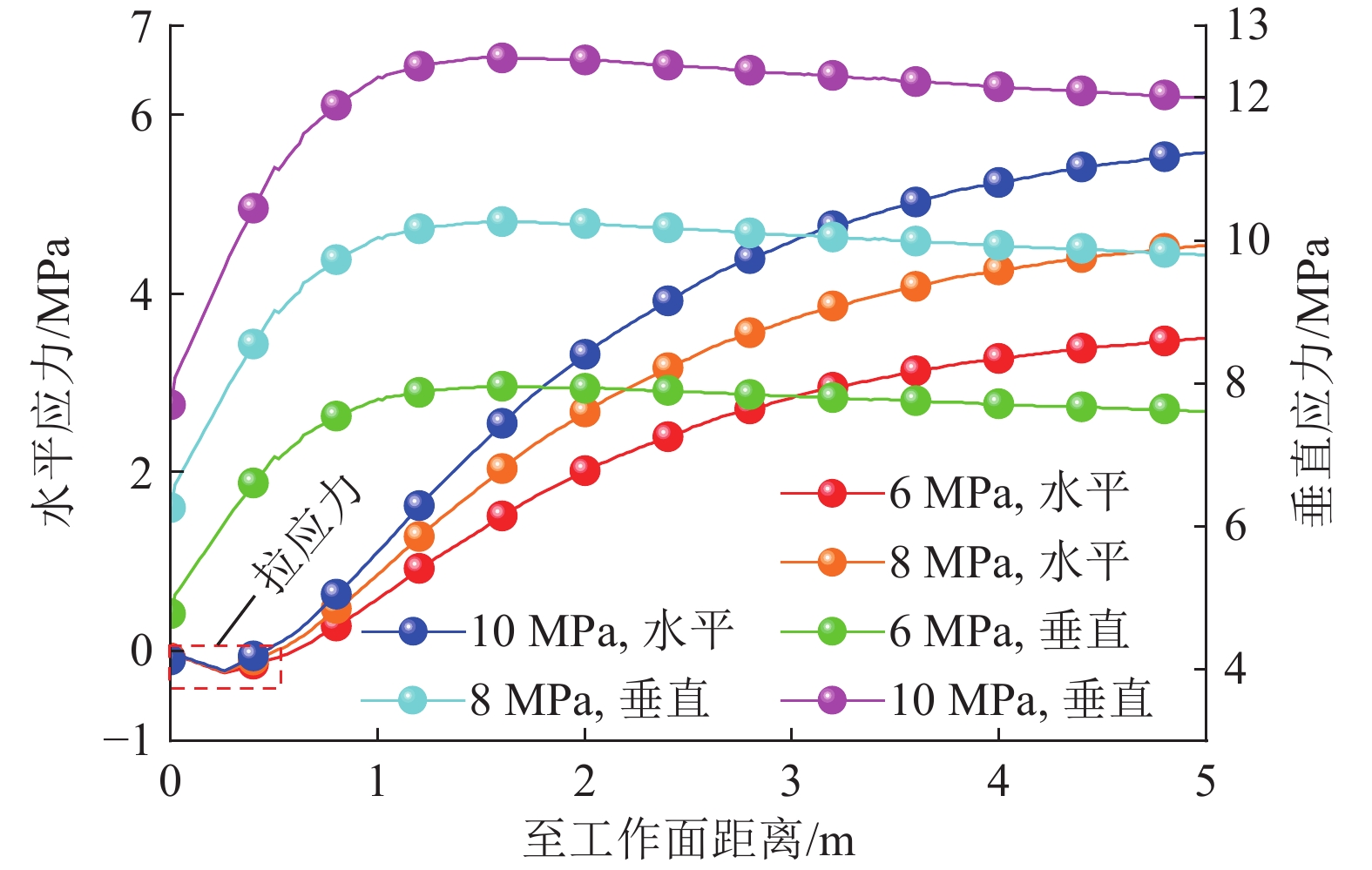

利用COMSOL Multiphysics后处理功能,可得不同瓦斯压力下渗透力云图、渗透力变化曲线分别如图7a和图7b所示。由图可知,无瓦斯时煤体内无渗透力产生。当作用有瓦斯压力时,煤体内则有渗透力产生,渗透力的分布与煤壁暴露面平行。它的大小随着瓦斯压力的提高快速增大,瓦斯压力p0为1、2、3 MPa产生的最大渗透力分别为1.6、2.8、4.1 MN/m3。渗透力随着远离工作面急剧减小并趋近于0。渗透力主要作用在掘进工作面,且集中作用在煤壁表面附近的薄层内,并在工作面煤壁暴露面达到最大值,而远离工作面的深部煤体几乎不受渗透力影响。这表明渗透力并非均匀分布在煤体内而具有作用范围小且集中的特征,这种特征决定了渗透力影响范围仅局限于煤壁表面附近的煤体。

工作面前方塑性区煤体应力变化规律如图7b和图7c所示,由图可看出,水平方向应力随着瓦斯压力的提高显著减小,而垂直方向应力受瓦斯压力影响较小,尤其煤壁处不同瓦斯压力下的垂直应力曲线几乎重合在一起,表明此处垂直应力基本不受渗流影响。忽略剪应力的情况下,水平应力可认为是最小主应力,垂直应力为最大主应力。由莫尔库伦准则,瓦斯渗流的存在增大了莫尔应力圆的直径,导致煤体抗剪强度减弱。

特别注意到,渗流引起的应力下降使得工作面前方煤壁周围的水平应力产生了负值,反映出煤壁表面附近有拉应力产生。1、2、3 MPa瓦斯压力产生的最大拉应力分别为0.04、0.2、0.4 MPa,最大作用范围分别为0.33、0.48、0.65 m。可见,瓦斯渗流的存在不仅降低煤体卸载方向极限应力,还在煤壁表面周围引起了拉应力,拉应力及其作用范围随着瓦斯压力的提高快速增大。拉应力的最大值并没有出现在煤体暴露面上,而是出现在距离煤体暴露面附近煤体的某一位置。这与前述理论解所得结论一致,证明了理论解的合理性。

由不同瓦斯压力条件下煤体有效塑性应变曲线图7b容易看出瓦斯渗流的存在对煤体塑性变形及破坏有着重要的影响。只有地应力作用时,煤体最大有效塑性应变为0.43,而耦合上1 MPa瓦斯压力时,最大有效塑性应变增大为0.69;瓦斯压力为3 MPa时,最大有效塑性应变进一步增大到1.8。随着作用在煤体瓦斯压力的增大,工作面煤体有效塑性应变显著变大,煤体破坏危险性大幅提高。

4.3 地应力对其与瓦斯压力耦合效应的影响

地应力在煤体破坏及煤与瓦斯突出中起着至关重要的作用,为研究地应力大小对其与瓦斯压力耦合作用的影响规律,模拟方案为煤层初始瓦斯压力设为2 MPa,上覆岩层压应力分别取6、8、10 MPa,用于模拟不同大小的地应力;其他参数见表2,可得不同地应力下含瓦斯煤体应力分布如图8所示。

由图8可看出,随着地应力的增大,煤体垂直方向应力快速增加,而由渗透力引起的煤体拉应力最大值基本不变,拉应力作用范围反而减小。这与文献[32,35]通过突出模拟试验以及数值模拟所得煤体卸载方向拉应力区域随着轴向载荷增加而减小的结论相一致。由于地应力的增加,水平压应力的增大在一定程度上抵消了瓦斯压力产生的拉应力。但这并不意味着煤体破坏危险性一定减弱,这是因为地应力虽然在一定程度上减弱了渗透力对煤体拉伸破坏的影响,但是却增大了最大主应力,使得煤体剪切破坏危险性增加。这体现了地应力对瓦斯突出和煤体破坏的复杂双重作用[35],即一方面其产生的水平压应力削弱煤体拉应力产生和影响;另一方面其加大煤体剪切应力促进煤体产生剪切破坏。

4.4 渗透力及煤层破坏的时间效应

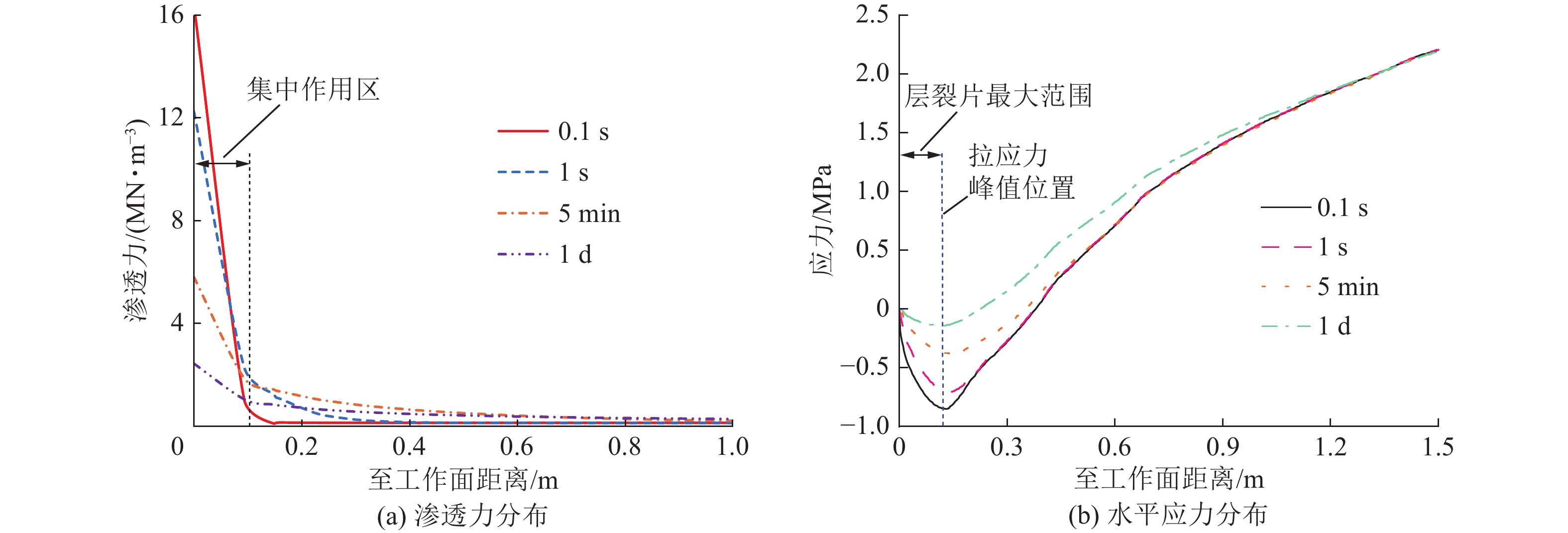

前面研究分析并未体现时间对渗透力与煤体破坏规律的影响。实际上瓦斯在煤层中的流动为不稳定流动,瓦斯压力与渗透力都为时间的函数,煤体应力状态也随时间变化。因此利用COMSOL Multiphysics瞬态模型对煤体所受渗透力及应力随时间的变化规律进行研究。由于模拟过程中将产生较大的应力变化引起塑性区煤体发生破坏以及大变形,使得模型不易收敛,因此瞬态模型中使用弹性本构模型,仅研究渗流作用下煤体应力变化情况。主要模拟参数与表2一致,原始煤层瓦斯压力设为1MPa,可得不同煤壁暴露时间下渗透力与卸载(水平)方向应力如图9所示。

由图9a可知,煤体暴露时间越短,渗透力曲线越陡直,渗透力越大,但其作用范围越小。煤体刚暴露时(t=0.1 s),在工作面煤壁暴露面小于0.1 m的薄层内产生高达16 MN/m3的渗透力,且随着远离煤壁暴露面急剧下降,距工作面约0.1 m后降为0。可见刚揭露的煤体所受渗透力极大,且几乎全部作用在煤体暴露面附近的薄层内,因而渗透力将在煤壁薄层内引起很大的拉应力,拉应力最大值可达0.85 MPa,其位置距煤壁暴露面0.14 m,如图9b所示。随着煤壁暴露时间的增加,渗流的持续进行,渗透力减小,产生的拉应力也不断降低。

若拉应力超过煤体的抗拉强度,则出现拉伸破坏并造成该薄层内的煤体被破坏剥离,形成层裂;煤体发生拉伸破坏的位置则由抗拉强度与拉应力的相对关系决定:① 若拉应力峰值小于煤体抗拉强度,证明煤壁附近整个拉应力范围的应力值均小于抗拉强度,则煤体不会发生拉伸破坏;② 若拉应力峰值等于抗拉强度,则在拉应力峰值处产生拉伸破坏,此时形成的层裂片厚度最大;③ 若拉应力峰值大于抗拉强度,则在自由表面与拉应力峰值中间的某处发生拉伸破坏,且煤体抗拉强度越小、煤壁暴露时间越短,形成的层裂片就越薄。随着渗流的进行,煤壁暴露时间增加,渗透力不断减小,产生的拉应力也逐步降低,形成的层裂片逐渐变厚。这从渗流作用的角度解释了煤与瓦斯突出现场突出洞口层裂片比较薄,随着远离突出洞口层裂片逐渐变厚的分布规律;而且瓦斯压力越大、煤层越软、形成的层裂片就越薄。突出现场观测到的层裂片厚度一般在几毫米到十几厘米之间[36],刚好处于本模型给出的拉应力峰值位置范围以内。

从图9b还可以看出,煤体暴露时间主要是对煤壁暴露面附近的煤体应力产生影响,煤体暴露时间变化越短(2条曲线间隔时间越短),对煤体应力的影响范围就越窄,而远离煤壁暴露面的煤体应力则不受时间影响。这是由渗透力大小和作用范围随时间的变化规律决定的,同时,渗透力集中施加在煤体表面薄层内的作用特点及其演化规律也决定了煤体拉伸破坏及层裂体的分布规律。层裂片一般与孔洞壁平行,呈弧形弯曲或直板状。这是由于渗透力的分布与煤体或者突出孔洞暴露面平行(图7a),因此层裂沿着与孔洞暴露面平行的方向扩展。文献[37-38]试验研究中,观测到突然卸载时层裂破坏阵面向煤体深部恒稳推进的现象,从而发现瓦斯压力梯度(渗透力)导致煤体层裂破坏,得出与本文一致的结论,进而也证实了上述观点。

煤体暴露时间超过1 d后,瓦斯渗透力最大值降为2.3 MN/m3,逐渐趋向稳定渗流状态时的渗透力值,渗透力下降曲线也趋于平缓,产生的拉应力峰值也下降为0.15 MPa。因此,煤体内渗透力与应力随时间变化是非常显著的,煤壁刚暴露时的渗透力是稳定渗流时的6倍以上,相应产生的最大拉应力是稳定渗流时的5倍以上。对于井下采掘工作面,工作面煤壁刚揭露时,所受渗透力最大,突出危险性也最高。随着煤体暴露时间的增大及渗流的进行,瓦斯得到释放,瓦斯压力梯度降低,煤体所受渗透力减小,因而突出威胁性降低。

5. 讨 论

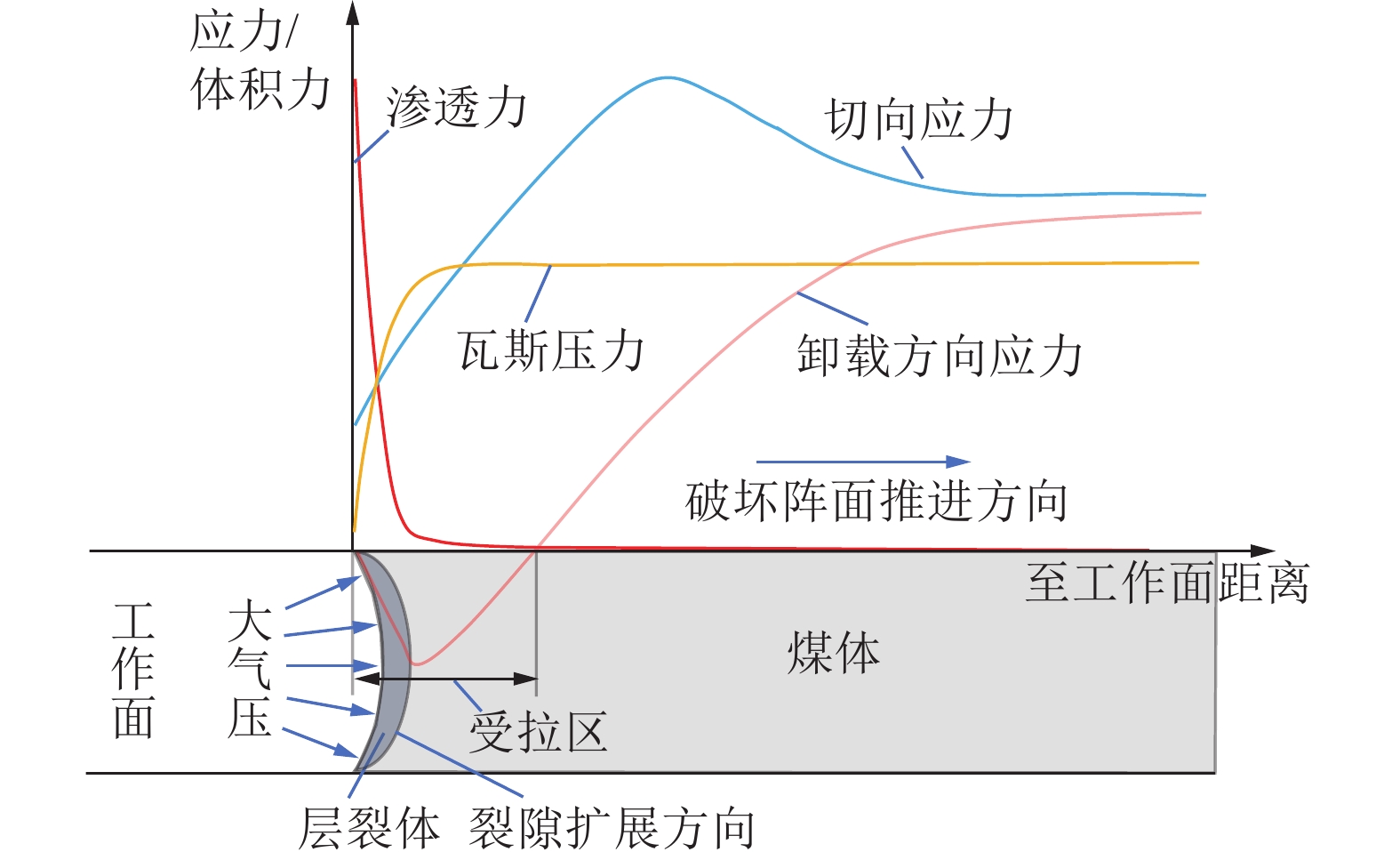

煤与瓦斯突出过程一般包括孕育、激发(发动)、发展、停止4个阶段,每个阶段发生的力学机理有着很大差异,其中突出激发和发展2个阶段是突出的关键环节。很多学者认为突出发动阶段煤岩体失稳的主要作用力为地应力;而突出发展阶段煤壁剥离、破碎、抛出的主要动力为瓦斯压力[39-42]。然而,由图5、图7、图9可知瓦斯压力在突出发动或激发阶段同样发挥着极为重要的作用。突出的激发阶段,瓦斯渗流引起的渗透力成为破坏煤体的重要诱因。突出煤具有强度低与揉皱破碎特征,这些特征再加低渗透性可形成很高的瓦斯压力梯度,从而产生很大的渗透力,这些渗透力集中作用在煤壁表面的薄层内,促使煤体采掘方向应力急剧降低甚至成为负值形成拉应力,导致煤体拉伸破坏、薄层分层剥离与煤与瓦斯突出激发,如图10所示。由于瓦斯渗流的速度小于煤体破坏传播的速度[43],使得新形成的煤壁始终处于高瓦斯压力作用下,通过与煤壁表面外界的大气压形成的压差,产生很大的瓦斯压力梯度与渗透力,煤壁表面的薄层不断被拉伸破坏,形成向煤体深部持续推进的突出破坏阵面。这一过程中,煤层强度越低,由渗流引起的拉应力越大,煤体越容易失稳破碎,突出的强度也就越大。随着突出以及渗流的进行,煤体内裂纹大量生成扩展,透气性逐渐增大,大量瓦斯解吸释放出来,瓦斯压力梯度下降,渗透力逐渐降低直至达到一个新的平衡稳定状态,使煤体破坏失稳的条件不再满足,则突出终止。

文献[44]通过突出物理模拟试验发现,地应力为主导的破坏失稳表现为非常明显的楔形剪切破坏,且突出过程短暂,煤体破坏可视为一次性完成。而以瓦斯压力为主导的破坏失稳,煤体破坏则从楔形向弧形发展,突出破坏的块体更薄,层裂现象明显,表现出显著的拉伸破坏作用,有着明显的突出发展过程。这表明煤体内是否有拉应力以及拉伸破坏的产生,是衡量瓦斯压力作用大小的重要标志。煤层赋存、地质环境的多样化导致地应力、瓦斯压力对突出的作用程度也不同。煤层较软同时瓦斯压力较大时,瓦斯压力的拉伸破坏作用得以充分发挥,表现为瓦斯为主导的突出和典型的突出层裂破坏现象。若煤层较硬,瓦斯压力的拉伸破坏作用被抑制,瓦斯压力则主要是和地应力共同发挥剪切破坏作用,此时表现为地应力为主导的突出和剪切破坏为主的突出现象。

6. 结 论

1)瓦斯压力梯度以渗透力的形式作用于煤体,渗透力是瓦斯流动在煤体引起的一种体积力,其本质是瓦斯流动过程中对煤体产生的推动与拖拽力。渗透力的方向及大小与瓦斯压力梯度相同,从能量的角度来看渗透力为单位长度的瓦斯压能损失,渗透力与瓦斯流动受到煤体骨架的阻力为作用力和反作用力关系。

2)瓦斯压力引起的渗透力成为破坏煤体的重要诱因。突出前在新暴露工作面煤壁产生极高的渗透力。渗透力并非均匀的作用在煤壁内,而是集中作用在煤壁暴露面附近小于0.1 m的薄层内,促使煤体采掘方向应力急剧降低甚至成为负值形成拉应力,导致煤体拉伸破坏、薄层分层剥离与煤与瓦斯突出激发。

3)煤体强度对渗流作用下煤体拉应力的产生及其峰值大小有着重要的控制作用。煤层强度越低,产生的拉应力越大,反之,则不易产生拉应力。因此,对于软煤层,在较大瓦斯压力条件下则发生典型的瓦斯压力为主导的突出。对于硬煤层,瓦斯压力的拉伸破坏作用被抑制,发生地应力为主导的突出。

-

表 1 煤层主要参数

Table 1 Main parameters of coal seam

参数 值 大气压/MPa 0.1 内摩擦角/(°) 29 孔隙率/% 10 煤层厚度/m 2 单轴抗压强度/MPa 6 煤层与顶底板摩擦因数 0.3 煤层内摩擦因数 0.3 黏聚力/MPa 0.9 降压区长度/m 20 表 2 煤层及瓦斯流动相关参数

Table 2 Coal seam and gas related parameters

参数 值 大气压/MPa 0.1 煤体密度/(kg·m−3) 1 400 孔隙率/% 9 弹性模量/MPa 2 000 瓦斯动力黏性系数/(Pa·s) 1.1×10−5 泊松比 0.21 黏聚力/MPa 0.9 渗透率/m2 1.7×10−16 瓦斯摩尔质量/(kg·mol−1) 0.016 气体常数/(J·mol−1·K−1) 8.314 煤层温度/K 293 -

[1] 胡千庭,周世宁,周心权. 煤与瓦斯突出过程的力学作用机理[J]. 煤炭学报,2008,33(12):1368−1372. HU Qianting,ZHOU Shining,ZHOU Xinquan. Mechanical mechanism of coal and gas outburst process[J]. Journal of China Coal Society,2008,33(12):1368−1372.

[2] 陈力,乔继延,丁雁生. 一维煤与瓦斯突出波模型[J]. 中国科学:物理学 力学 天文学,2014,44(1):68-78. CHEN Li,QIAO Jiyan,DING Yansheng. A model of one-dimensional coal gas outburst wave[J]. Scientia Sinica (Physica,Mechanica & Astronomica),2014,44(1):68-78.

[3] 周斌,许江,彭守建,等. 受载突出煤体的力学状态演变及破坏倾向性[J]. 煤炭学报,2022,47(3):1260−1274. ZHOU Bin,XU Jiang,PENG Shoujian,et al. Evolution of mechanical state and failure tendency of loaded outburst coal[J]. Journal of China Coal Society,2022,47(3):1260−1274.

[4] 许江,杨孝波,周斌,等. 突出过程中煤层瓦斯压力与温度演化规律研究[J]. 中国矿业大学学报,2019,48(6):1177−1187. XU Jiang,YANG Xiaobo,ZHOU Bin,et al. Study of evolution law of gas pressure and temperature in coal seam during outburst[J]. Journal of China University of Mining & Technology,2019,48(6):1177−1187.

[5] 袁亮,王伟,王汉鹏,等. 巷道掘进揭煤诱导煤与瓦斯突出模拟试验系统[J]. 中国矿业大学学报,2020,49(2):205−214. YUAN Liang,WANG Wei,WANG Hanpeng,et al. A simulation system for coal and gas outburst induced by coal uncovering in roadway excavation[J]. Journal of China University of Mining & Technology,2020,49(2):205−214.

[6] 彭守建,杨文健,周斌,等. 真三维应力状态下煤与瓦斯突出过程中瓦斯压力时空演化规律研究[J]. 岩石力学与工程学报,2020,39(9):1762−1772. PENG Shoujian,YANG Wenjian,ZHOU Bin,et al. Study on the evolution law of gas pressure in the process of coal and gas outburst under true triaxial stresses[J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(9):1762−1772.

[7] 朱立凯,杨天鸿,徐涛,等. 煤与瓦斯突出过程中地应力、瓦斯压力作用机理探讨[J]. 采矿与安全工程学报,2018,35(5):1038−1044. ZHU Likai,YANG Tianhong,XU Tao,et al. Explore the mechanism of ground stress and gas pressure in coal-gas outburst[J]. Journal of Mining & Safety Engineering,2018,35(5):1038−1044.

[8] LEI Y,CHENG Y P,REN T,et al. Experimental investigation on the mechanism of coal and gas outburst:novel insights on the formation and development of coal spallation[J]. Rock Mechanics and Rock Engineering,2021,54(11):5807−5825. doi: 10.1007/s00603-021-02591-z

[9] 程远平,雷杨. 构造煤和煤与瓦斯突出关系的研究[J]. 煤炭学报,2021,46(1):180−198. CHENG Yuanping,LEI Yang. Causality between tectonic coal and coal and gas outbursts[J]. Journal of China Coal Society,2021,46(1):180−198.

[10] 王恩元,张国锐,张超林,等. 我国煤与瓦斯突出防治理论技术研究进展与展望[J]. 煤炭学报,2022,47(1):297−322. WANG Enyuan,ZHANG Guorui,ZHANG Chaolin,et al. Research progress and prospect on theory and technology for coal and gas outburst control and protection in China[J]. Journal of China Coal Society,2022,47(1):297−322.

[11] 姜波,李明,屈争辉,等. 构造煤研究现状及展望[J]. 地球科学进展,2016,31(4):335−346. JIANG Bo,LI Ming,QU Zhenghui,et al. Current research status and prospect of tectonically deformed coal[J]. Advances in Earth Science,2016,31(4):335−346.

[12] 舒龙勇,王凯,齐庆新,等. 煤与瓦斯突出关键结构体致灾机制[J]. 岩石力学与工程学报,2017,36(2):347−356. SHU Longyong,WANG Kai,QI Qingxin,et al. Key structural body theory of coal and gas outburst[J]. Chinese Journal of Rock Mechanics and Engineering,2017,36(2):347−356.

[13] WANG Z Y,CHENG Y P,ZHANG K Z,et al. Characteristics of microscopic pore structure and fractal dimension of bituminous coal by cyclic gas adsorption/desorption:an experimental study[J]. Fuel,2018,232:495−505. doi: 10.1016/j.fuel.2018.06.004

[14] 臧泽升,李忠辉,钮月,等. 不同瓦斯压力下煤体力学特性试验研究[J]. 中国安全科学学报,2021,31(3):90−95. ZANG Zesheng,LI Zhonghui,NIU Yue,et al. Experimental study on mechanical properties of coal under different gas pressure[J]. China Safety Science Journal,2021,31(3):90−95.

[15] 许江,魏仁忠,程亮,等. 煤与瓦斯突出流体多物理参数动态响应试验研究[J]. 煤炭科学技术,2022,50(1):159−168. doi: 10.3969/j.issn.0253-2336.2022.1.mtkxjs202201015 XU Jiang,WEI Renzhong,CHENG Liang,et al. Experimental study on dynamic response of coal and gas outburst fluid with multiple physical parameters[J]. Coal Science and Technology,2022,50(1):159−168. doi: 10.3969/j.issn.0253-2336.2022.1.mtkxjs202201015

[16] 张超林,王培仲,王恩元,等. 我国煤与瓦斯突出机理70年发展历程与展望[J]. 煤田地质与勘探,2023,51(2):59−94. ZHANG Chaolin,WANG Peizhong,WANG Enyuan,et al. Coal and gas outburst mechanism:research progress and prospect in China over the past 70 years[J]. Coal Geology & Exploration,2023,51(2):59−94.

[17] ZHANG Q,YANG C L,LI X C,et al. Mechanism and classification of coal and gas outbursts in China[J]. Advances in Civil Engineering,2021,2021(4):1−12.

[18] TU Q Y,CHENG Y P,GUO P K,et al. Experimental study of coal and gas outbursts related to gas-enriched areas[J]. Rock Mechanics and Rock Engineering,2016,49(9):3769−3781. doi: 10.1007/s00603-016-0980-6

[19] 蒋承林,俞启香. 煤与瓦斯突出的球壳失稳机理及防治技术[M]. 徐州:中国矿业大学出版社,1998. [20] TU Q,CHENG Y P,LIU Q Q,et al. An analysis of the layered failure of coal:new insights into the flow process of outburst coal[J]. Environmental & Engineering Geoscience,2017,24:317−331.

[21] GUO P K,CHENG Y P,JIN K,et al. Impact of effective stress and matrix deformation on the coal fracture permeability[J]. Transport in Porous Media,2014,103(1):99−115. doi: 10.1007/s11242-014-0289-4

[22] SHU L Y,WANG K,LIU Z S,et al. A novel physical model of coal and gas outbursts mechanism:insights into the process and initiation criterion of outbursts[J]. Fuel,2022,323:124305. doi: 10.1016/j.fuel.2022.124305

[23] QIN H J,WEI J P,LI S. Analysis of the coal seam spalling-failure mechanism based on the seepage instability theory[J]. PLoS One,2019,14(7):e0219735. doi: 10.1371/journal.pone.0219735

[24] 尹晓萌,晏鄂川,刘旭耀,等. 土体稳定性计算中地下水作用力探讨[J]. 岩土力学,2019,40(1):156−164. YIN Xiaomeng,YAN Echuan,LIU Xuyao,et al. Study on force of underground water in soil stability calculation[J]. Rock and Soil Mechanics,2019,40(1):156−164.

[25] 王明年,曾正强,江勇涛,等. 连续变形场渗透力对基坑抗隆起失稳上限分析[J]. 铁道工程学报,2019,36(7):12−18. doi: 10.3969/j.issn.1006-2106.2019.07.003 WANG Mingnian,ZENG Zhengqiang,JIANG Yongtao,et al. Upper limit analysis of continuous deformation field infiltration force on anti-uplift instability of foundation pit[J]. Journal of Railway Engineering Society,2019,36(7):12−18. doi: 10.3969/j.issn.1006-2106.2019.07.003

[26] 谢焰,吴高平. 石门揭煤致突出的煤层一维渗透破坏数学模型[J]. 安徽理工大学学报(自然科学版),2022,42(4):45−51. doi: 10.3969/j.issn.1672-1098.2022.04.007 XIE Yan,WU Gaoping. The mathematical model of one-dimensional coal seepage failure for the coal and gas outburst in the uncovering coal in crosscut[J]. Journal of Anhui University of Science and Technology (Natural Science),2022,42(4):45−51. doi: 10.3969/j.issn.1672-1098.2022.04.007

[27] 邱兆云,潘一山,罗浩,等. 有效应力对煤体力学特性影响试验研究[J]. 安全与环境学报,2016,16(6):54−58. QIU Zhaoyun,PAN Yishan,LUO Hao,et al. Experimental study of the impact of the effective stress on the mechanical properties of the coal[J]. Journal of Safety and Environment,2016,16(6):54−58.

[28] 王海洋,周德胜,黄海,等. 渗流力对裸眼井筒周围应力场及地层破裂压力影响机理研究[J]. 力学学报,2023,55(7):1559−1569. WANG Haiyang,ZHOU Desheng,HUANG Hai,et al. Study on the influence mechanism of seepage force on the stress field around open hole wellbore and formation breakdown pressure[J]. Chinese Journal of Theoretical and Applied Mechanics,2023,55(7):1559−1569.

[29] 张士岭,和树栋. 瓦斯压力对煤体应力及失稳破坏特性影响分析[J]. 采矿与安全工程学报,2022,39(4):847−856. ZHANG Shiling,HE Shudong. Analysis of the influence of gas pressure on coal stress and instability failure characteristics[J]. Journal of Mining & Safety Engineering,2022,39(4):847−856.

[30] 周睿,闫斌移. 穿层钻孔径向流场瓦斯流量推算煤层瓦斯压力方法研究[J]. 岩石力学与工程学报,2016,35(S1):3147−3152. ZHOU Rui,YAN Binyi. Research on calculating gas pressure with gas flow in crossing borehole[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(S1):3147−3152.

[31] 钱鸣高,许家林,王家臣,等. 矿山压力与岩层控制[M]. 徐州:中国矿业大学出版社,2021. [32] 秦恒洁,魏建平,李栋浩,等. 煤与瓦斯突出过程中地应力作用机理研究[J]. 中国矿业大学学报,2021,50(5):933−942. QIN Hengjie,WEI Jianping,LI Donghao,et al. Research on the mechanism of in situ stress in the process of coal and gas outburst[J]. Journal of China University of Mining & Technology,2021,50(5):933−942.

[33] ZHOU C Y,YU L,YOU F F,et al. Coupled seepage and stress model and experiment verification for creep behavior of soft rock[J]. International Journal of Geomechanics,2020,20(9):04020146. doi: 10.1061/(ASCE)GM.1943-5622.0001774

[34] 张士岭,宋志强. 基于真实气体的瓦斯径向不稳定流动模型及其解析解[J]. 矿业研究与开发,2021,41(12):175−180. ZHANG Shiling,SONG Zhiqiang. A radial unstable gas flow model based on real gas and its analytical solution[J]. Mining Research and Development,2021,41(12):175−180.

[35] 段东,唐春安,李连崇,等. 煤和瓦斯突出过程中地应力作用机理[J]. 东北大学学报(自然科学版),2009,30(9):1326−1329. DUAN Dong,TANG Chunan,LI Lianchong,et al. Study on the mechanism of ground stress in coal-gas outburst[J]. Journal of Northeastern University (Natural Science),2009,30(9):1326−1329.

[36] WOLD M B,CONNELL L D,CHOI S K. The role of spatial variability in coal seam parameters on gas outburst behaviour during coal mining[J]. International Journal of Coal Geology,2008,75(1):1−14. doi: 10.1016/j.coal.2008.01.006

[37] 王良成,石必明,涂庆毅,等. 煤与瓦斯突出过程中煤体层裂演化特征实验研究[J]. 中国安全生产科学技术,2023,19(3):67−72. WANG Liangcheng,SHI Biming,TU Qingyi,et al. Experimental study on evolution characteristics of coal body spallation during coal and gas outburst[J]. Journal of Safety Science and Technology,2023,19(3):67−72.

[38] 孟祥跃,丁雁生,陈力,等. 煤与瓦斯突出的二维模拟实验研究[J]. 煤炭学报,1996,21(1):57−62. doi: 10.3321/j.issn:0253-9993.1996.01.011 MENG Xiangyue,DING Yansheng,CHEN Li,et al. 2d simulation test of coal and gas outburst[J]. Journal of China Coal Society,1996,21(1):57−62. doi: 10.3321/j.issn:0253-9993.1996.01.011

[39] 金洪伟,马硕,徐刚,等. 基于量纲分析讨论煤与瓦斯突出的影响因素[J]. 矿业安全与环保,2023,50(1):109−114. JIN Hongwei,MA Shuo,XU Gang,et al. Discussion of the influencing factors of coal and gas outburst based on dimensional analysis method[J]. Mining Safety & Environmental Protection,2023,50(1):109−114.

[40] 吉辰,蹇开林,郝忠. 煤与瓦斯突出过程中煤体破坏的有限元模拟[J]. 重庆大学学报,2020,43(4):85−93. doi: 10.11835/j.issn.1000-582X.2020.04.009 JI Chen,JIAN Kailin,HAO Zhong. Finite element simulation of coal body failure in coal and gas outburst process[J]. Journal of Chongqing University,2020,43(4):85−93. doi: 10.11835/j.issn.1000-582X.2020.04.009

[41] 卢守青,张永亮,撒占友,等. 软硬组合煤体塑性破坏与突出能量失稳判据[J]. 采矿与安全工程学报,2019,36(3):583−592. LU Shouqing,ZHANG Yongliang,SA Zhanyou,et al. Criterion of plastic failure and outburst energy instability of soft and hard composite coal[J]. Journal of Mining & Safety Engineering,2019,36(3):583−592.

[42] TU Q Y,CHENG Y P,REN T,et al. Role of tectonic coal in coal and gas outburst behavior during coal mining[J]. Rock Mechanics and Rock Engineering,2019,52(11):4619−4635. doi: 10.1007/s00603-019-01846-0

[43] LIU H H,LIN B Q,MOU J H,et al. Mechanical evolution mechanism of coal and gas outburst[J]. Rock Mechanics and Rock Engineering,2019,52(5):1591−1597. doi: 10.1007/s00603-018-1546-6

[44] 朱立凯. 红阳二矿煤与瓦斯突出机理及静态爆破防突技术研究[D]. 沈阳:东北大学,2018. ZHU Likai. Study on mechanism of coal and gas outburst and static blasting technology for outburst prevention in Hongyang No. 2 coal mine[D]. Shenyang:Northeastern University,2018.

-

期刊类型引用(1)

1. 张超林,刘明亮,王恩元,王培仲,姜巧真,曾伟. 煤层渗透性对煤与瓦斯突出的影响规律及控制机理. 煤炭学报. 2024(12): 4842-4854 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: