Research on technology and equipment system of large diameter shaft drilling based on gravity slagging

-

摘要:

井筒是井工法矿物开采和地下空间开发利用的关键工程,对于拟建井筒下部具备生产系统的有利条件,采用重力排渣的大直径井筒钻掘技术是重要的发展方向之一。针对吊桶式上排渣技术存在的排渣不连续、掘进效率低,且难以与破岩工序协同作业等难题,探索改变凿井工作面的排渣方式,采用重力排渣工艺可提高凿井效率,即通过预先建立连接拟建井筒上下水平的小直径导井,或上水平施工条件不具备时在井筒下水平直接上向钻进导井,破碎岩渣在重力作用下直接掉落至下水平,再利用装载和运输设备进行装运排渣。首先论述了机械破岩钻井流体正循环和反循环上排渣技术工艺的适用性和局限性,提出了基于依靠岩渣自重进行重力排渣的工艺,分析了大直径井筒反井钻井、直接上向反井钻井、导井式竖井掘进机等机械破岩重力排渣技术的发展现状,凝练了基于重力排渣的机械破岩钻井技术现阶段面临的硬岩破碎、钻具稳定可靠、钻井偏斜控制、智能钻进等难题,系统梳理了导孔钻进、导井钻进、钻爆扩大、反井正钻扩大、反井钻机一次扩大和导井式井筒掘进机扩大等技术工艺及装备,构建了不同工序组合的综合成井工艺体系。基于重力排渣的机械破岩凿井技术,将继续在煤矿、金属矿山、水电、交通等领域大直径井筒建设中发挥重要作用,并为无人化、机械化和智能化井筒建设技术发展提供参考和借鉴。

Abstract:The shaft is a key project, including the mining of shaft engineering minerals and the development and utilization of underground space. As the lower part of the proposed shaft has the advantage of a production system, the use of gravity slag removal is one of the important directions for the development of large-diameter shaft drilling technology. Aiming at the problems such as discontinuous slag discharge, low efficiency, and difficult to cooperate with the rock breaking process, the bucket type slag discharge technology exists. It is necessary to explore how to change the slag discharge mode of the working face during shaft sinking. The gravity slag removal process can improve the efficiency of shaft sinking, that is, through the pre establishment of a small diameter pilot shaft connecting the upper and lower levels of the proposed shaft, or when the upper horizontal construction conditions are not available, the pilot shaft can be directly drilled upward horizontally under the shaft. Under the action of gravity, the crushed rock slag will fall directly to the lower level and then be transported and discharged by loading equipment. Firstly, the applicability and limitation of the slag removal technology with positive and reverse fluid circulation in mechanical rock breaking drilling are discussed. Based on the weight of rock slag, the process of gravity slag removal is proposed. The development status of mechanical rock breaking and gravity slag removal technologies such as large-diameter shaft raise drilling, direct upward raise drilling and pilot shaft boringare analyzed.The problems faced by mechanical rock breaking drilling technology based on gravity slag removal at this stage, such as efficient crushing, stable and reliable drilling tools, controllable drilling deflection, and intelligent drilling, are summarized. The technical processes and equipment of pilot hole drilling, pilot shaft drilling, drilling and blasting expansion, raise shaft drilling expansion, raise shaft drill expansion and shaft boring machine expansion are systematically sorted out. A comprehensive well completion process system with different process combinations has been established. Mechanical rock breaking shaft sinking technology based on gravity slagging will continue to play an important role in the construction of large-diameter shafts in coal mines, metal mines, hydropower, transportation and other fields, and provide reference and reference for the technical development of unmanned, mechanized and intelligent shaft construction.

-

0. 引 言

井工法开采矿产资源首先需要在地层中建设井巷工程系统,包括竖井井筒、斜井井筒、巷道、硐室、暗竖井、暗斜井、采区巷道和溜井等工程。其中,井筒与主要运输大巷工程服务于矿井生产的全生命周期,采区巷道和溜井等工程只局限服务于采区矿物开采阶段[1]。井巷工程建设首先需要进行井筒设计与施工,井筒作为井工法矿物开采的咽喉通道,承担着设备、人员和矿物提升,以及通风、供水、供电及安全逃逸通道等重要功能。近年来,随着非矿山地下空间开发工程建设规模的不断扩大和高质量发展需求,从矿物开采领域发展起来的井筒工程及井筒建设技术工艺,现已拓展到城市地下空间开发、水电、交通、大科学实验和国防等领域的竖井或斜井工程建设[2]。因此,创新安全、高效、绿色井筒施工技术、工艺及装备,推动矿山及非矿山地下工程大直径井筒凿井技术变革具有重要意义。

井筒是从地面向下垂直或倾斜挖掘延伸而构筑的细长筒形通道,井筒施工也称为凿井或井筒掘进,井筒穿越的复杂地质和水文地质条件是井筒建设首要考虑的重要因素。随着凿井技术的发展已逐渐形成了在低涌水、较稳定地层条件下,主要采用钻孔爆破破岩的普通法凿井技术;而对于不稳定的富水地层条件下则采用特殊凿井方法。按以往习惯将竖井钻机钻井法凿井、人工地层冻结的冻结法凿井和地面预注浆的注浆法凿井定义为特殊凿井方法。然而,随着技术进步及认知的改变,对凿井方法界定也同步发生一些变化。以往由于破岩刀具和设备能力的限制,钻井法凿井只局限应用于富水软弱冲积地层[3-4],然而随着大型钻机装备性能提升,硬岩刀具的寿命提高和成本降低,其应用范围不断拓展,已逐渐发展成为一种通用凿井方法,并与竖井掘进机凿井、反井钻进钻井等共同形成机械破岩凿井技术体系。冻结法凿井通过对井筒周围地层降温,使流态的水转换为固态的冰,临时提高地层整体强度,防止凿井开挖过程中地层水向井筒内的流动[5-6],可重新定义为一种地层物理改性方法。注浆法凿井主要指地面预注浆工艺,即在井筒开挖前,利用钻孔向井筒穿越不良地层中注入胶凝材料,充填地层存在的断层、空洞、裂隙和空隙等不良地质结构,以提高井筒穿越地层的结构强度,降低地层的渗透性[7-9],可重新定义为一种地层结构改性方法。所以,冻结法和注浆法从凿井工艺上来讲,二者均是用于解决不稳定地层中井筒开挖围岩失稳坍塌、地层突涌水等施工难题的一种地层堵水加固方法,可统称为地层改性方法。在不同地层改性方法形成的帷幕下凿井,还应根据井筒具体功能特性需求,有针对性的设计和确定凿井工艺及永久支护方式。冻结物理改性和注浆结构改性均可以为普通法凿井提供安全地质保障,亦可为机械破岩凿井方法提供地质保障支撑。

钻爆普通法凿井采用伞形钻架钻孔、人工装药、抓岩机装岩、吊桶提升、整体模板浇筑混凝土井壁的短段掘砌混合作业工艺[10]。普通法凿井采用钻孔爆破方式破岩开挖,需要大量人员在井筒内复杂环境下进行作业,面临塌方、涌水、瓦斯、设备事故等安全风险,以及承受淋水、粉尘、炮烟等有害物质的长期影响,易对作业人员造成较为严重的职业伤害,且钻爆法凿井难以实现掘支协同作业,与少人或无人、机械和智能化建井发展方向不匹配。因此,探寻非爆破破岩凿井方法成为凿井技术发展方向。

为解决我国中、东部富水深厚冲积层建井难题,通过借鉴石油钻井方法,研制了大直径井筒专用竖井钻机,并形成了较为成熟的钻井法凿井技术。钻井法凿井采用滚刀破岩、压气反循环排渣、地面预制井壁、泥浆悬浮下沉、壁后胶凝材料充填固井,达到了无人下井作业[3]。钻井法凿井通过悬吊减压破岩钻进,受制于钻机性能,软弱岩石地层中存在破岩钻进效率较低的问题;同时采用泥浆反循环排渣,排渣效率与破岩效率不协调,工作面岩石重复破碎,导致综合成井效率低和成本高。

针对大直径井筒钻爆法凿井过程中爆破破岩风险高、井底岩渣收集与提升工序复杂、破岩− 排渣工序不协同等导致的凿井效率低、周期长和成本高等难题,开展基于重力排渣的大直径井筒机械破岩钻进技术装备及工艺研究。机械破岩重力排渣钻井技术工艺,充分利用井工矿物开采过程中有些拟建井筒工程已经具备下部生产系统的有利工程条件,采用机械破岩技术装备施工溜渣通道,使得大直径井筒扩挖掘进产生的岩渣,依靠自重下落到井筒下水平巷道,再利用装载和运输设备排渣,改变了凿井工作面排渣方式,提高了凿井效率,达到与普通法凿井相匹配甚至更低的工程成本控制。此外,水力发电站、抽水蓄能电站、公路铁路隧道、地下物资储存、地下废料封存以及国防等地下工程建设中,有些拟建井筒的下部隧道已经形成,亦可以利用下部生产系统,实现基于机械破岩重力排渣的高效凿井。为此,笔者分析了机械破岩重力排渣凿井方法优势及面临的难题,系统梳理了现有机械破岩重力排渣钻井技术装备体系,构建了多种工序组合的综合成井工艺,对于井筒施工向安全、绿色、经济、智能转型与变革具有重要意义。

1. 机械破岩重力排渣工艺的提出

目前根据岩石破碎方式的不同,井筒施工主要分为爆破掘进和机械破岩钻进,通常采用由上向下的施工方法,工作面破碎的岩土石需要经过已施工井孔,克服重力直接由下向上排到地面。大直径井筒爆破法凿井主要通过抓岩机将破碎岩渣装入吊桶[10],再由提升系统提至地面进行排渣。现有的竖井掘进机机械破岩岩渣提升与钻爆法类似,依然沿用吊桶提升岩渣至地面的方式[11-13],排渣不连续,且难以与破岩工序协同作业。小直径钻孔与大直径钻井法凿井通常采用流体上排渣的方式,钻具中心管、钻具与围岩之间空间共同构成了井孔内介质流动通道,钻头破碎下来的岩石碎屑混入流体介质中形成固液双相流体,并在液力的驱动下携渣介质向上运动,当携渣介质流动速度大于岩渣在流体中的下沉速度(排渣临界值)时,岩渣随流体介质向上运动并将岩渣排至地面。

1.1 机械破岩流体上排渣工艺

流体排渣常用的循环介质为泥浆,泥浆除了满足循环排渣功能外,还具有临时护壁作用,保持破岩钻进形成的井孔围岩稳定[3]。根据钻进井孔直径的不同,采用的流体排渣方法亦不相同,如小直径钻孔通常采用正循环排渣,而对于大直径钻井法钻井则通常采用压气反循环排渣。

1.1.1 流体正循环排渣技术

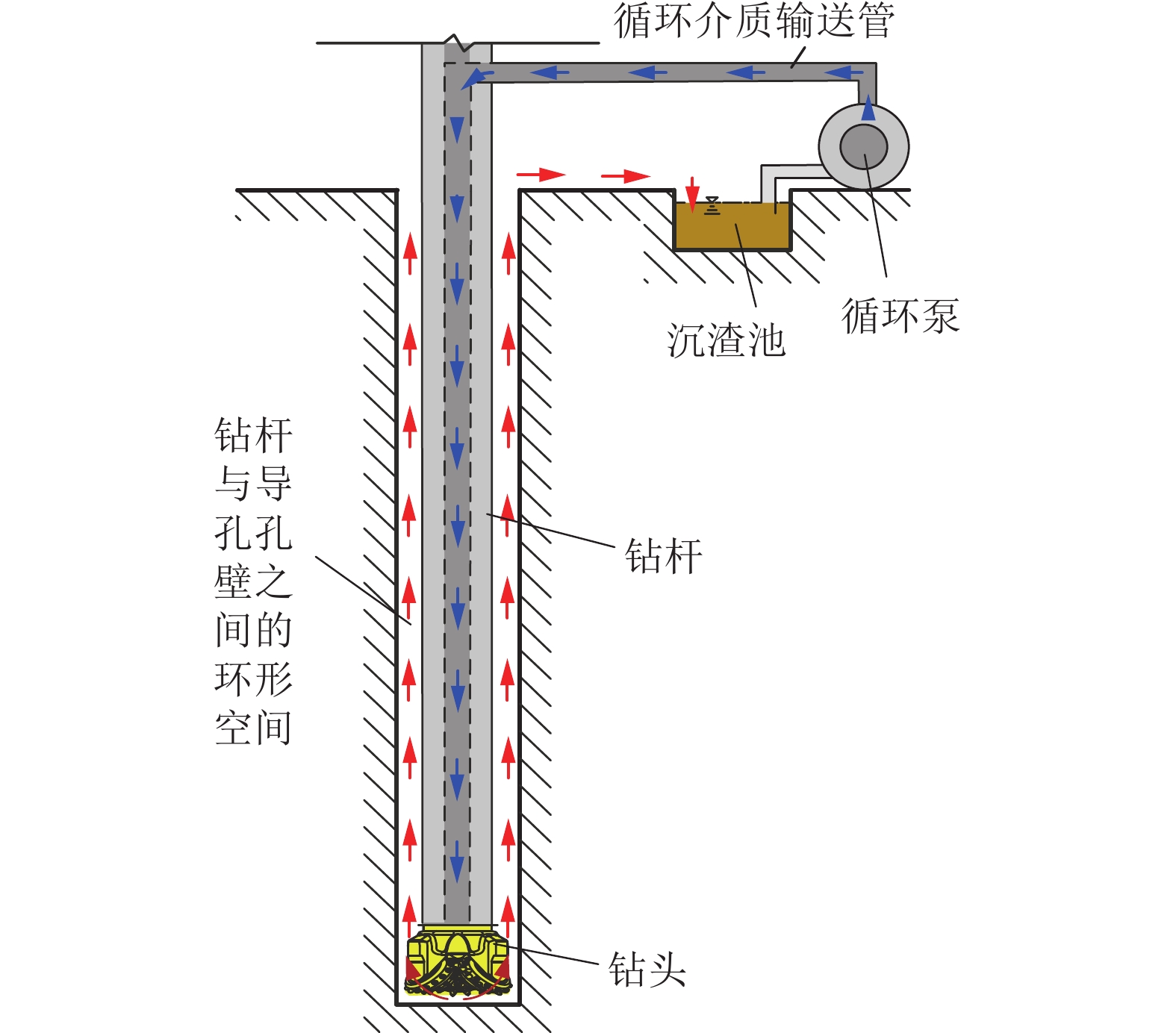

小直径钻孔采用正循环排渣原理,如图1所示。由安装在地面的泥浆循环泵对钻进循环泥浆介质施加压力,泥浆通过钻杆中心孔压入到钻头位置,将钻头破碎的岩石碎屑和泥浆混合,携渣泥浆混合物经钻杆外壁和井孔之间的环形空间上返至地面,再进行沉淀和固液分离,分离出的清洁泥浆重新进入泥浆循环泵的吸收口循环使用。

小直径钻孔采用三牙轮钻头或金刚石钻头,以冲击挤压或刮削方式破碎岩石,形成的岩石碎屑颗粒粒径一般小于20 mm。小直径钻孔直径一般小于200 mm,特殊情况下不超过500 mm,钻杆与孔壁的环形空间较小,采用常用的柱塞式泥浆泵,可以使环形空间内的泥浆流动速度超过排渣临界值,从而能够高效排出钻头破岩形成的岩屑。随着钻孔直径继续增大,泥浆上返速度随着环形空间面积增加而降低,当上返速度小于岩屑在泥浆中的下沉速度,将不能实现高效排渣,必需增加泥浆循环泵的排量,以满足正循环高效排渣的需求。

1.1.2 流体反循环排渣技术

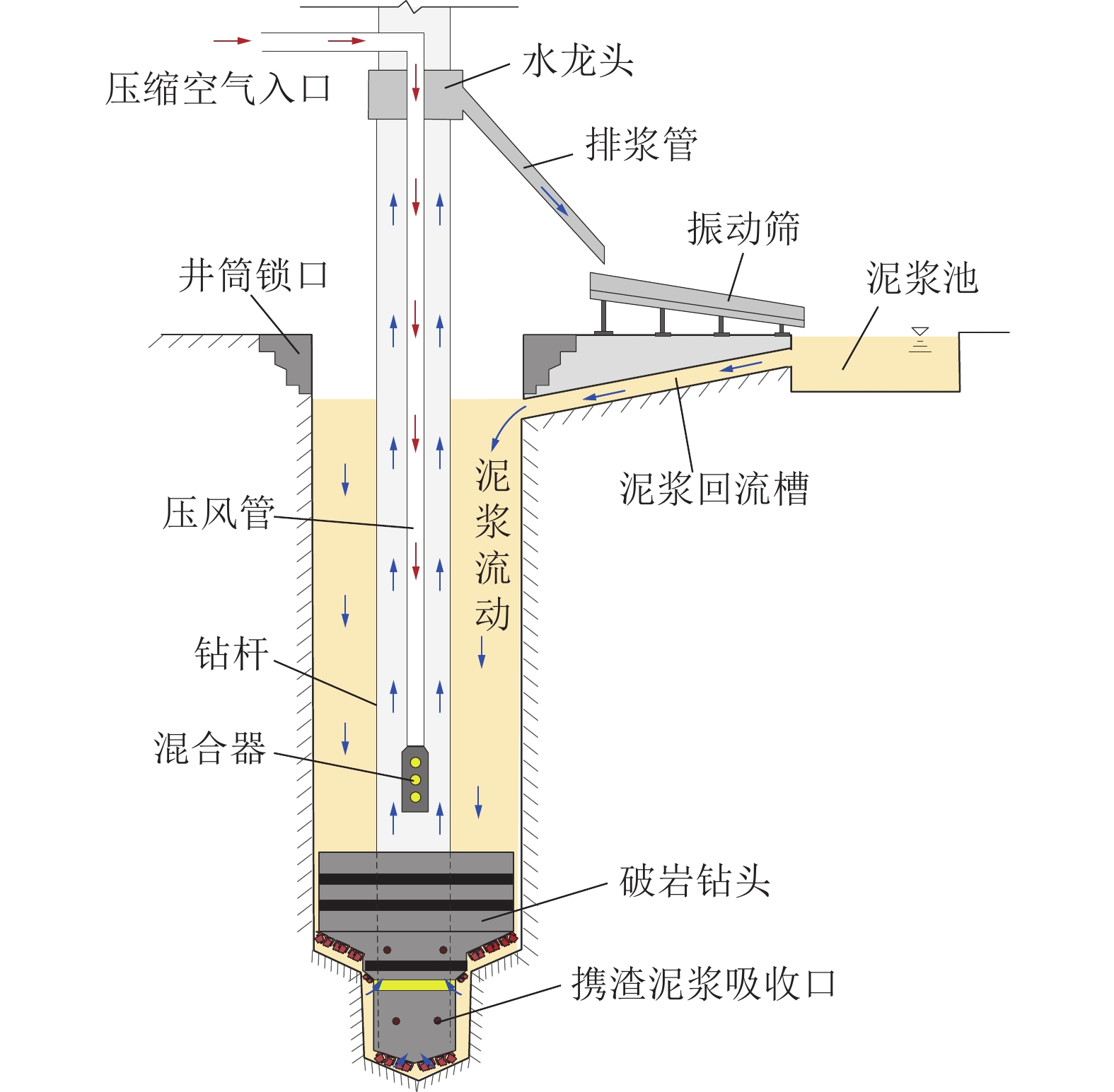

对于大直径井孔,如竖井钻机钻井法凿井,通常采用滚刀挤压破岩或刮刀剪切破岩方式,产生岩石碎屑的粒径为50 mm左右,大块岩石颗粒粒径可超过200 mm,且钻井直径最大已经达到了10.8 m,钻杆外壁和井帮之间环形空间面积巨大,若采用正循环排渣方式,泥浆在环形空间内的流速很低,大粒径岩石碎屑由于重力较大,在低速流动的泥浆中下沉速度加快,将无法排到地面。为此,竖井钻机钻井法采用了压气反循环排渣方式。大直径钻井压气反循环排渣原理,如图2所示。

通过向钻杆内压入压缩空气,使得钻杆内的泥浆密度降低,致使钻杆外壁和井帮之间的泥浆与钻杆内的泥浆柱产生一定的压差,进而导致U型连通管压力不平衡;清洁泥浆沿环形空间下降到井底,清洗钻头破碎下来的岩渣,然后携岩渣泥浆经钻头上的吸收口进入钻杆中心,泥浆、压缩空气和岩渣混合成的三相流在不平衡压差的作用下,将沿钻杆中心高速向上运动至地面沉渣池,再进行固液分离;分离出的清洁泥浆经泥浆回流槽重新补充到钻井环形空间内,以保持环形空间泥浆液面位置稳定,并保证提供足够的循环排渣压力差。

小直径钻孔和大直径钻井法凿井由于钻进方向和重力方向相同,排渣方向和重力方向相反,也导致了采用以上2种克服重力排渣方法致使大量能量消耗在无谓的泥浆循环过程中,造成钻进成本增加。尤其是在大直径钻井过程中,尽管采用了压气反循环排渣方式,但是依然存在因排渣不及时而导致重复破岩,刀具磨损程度高、钻进速度较低的问题突出,从而在一定程度上限制了大直径钻井法凿井技术的发展。

1.2 基于重力排渣工艺的提出与发展

随着矿物开采和地下工程建设需求,非爆破机械破岩井筒掘进成为重要的发展方向。井筒工程采用机械破岩钻进依然需要进行破岩、排渣、支护等作业工序,其中排渣工序对钻掘效率、工程成本和施工安全的影响尤为显著[15]。因此,如何实现高效排渣并保障掘−排−支协同作业是机械破岩钻井亟需解决的关键技术难题。

在实际工程中,不论是井工开采的矿山领域,还是其他地下工程领域,有些井筒工程(表1)下部已具备生产系统,且能够满足通风、运输、排水等基本功能[16-18]。因此,针对拟建井筒下部具备巷道的工程条件,充分利用已经形成的生产系统,发挥机械破岩连续作业的优势,提出依靠岩渣自重排渣方式。机械破岩钻井依靠岩渣自重排渣的核心思想是建立连接2个水平之间的导井,为工作面机械破岩钻进产生的岩渣提供依靠自重下落的通道,再由装载机高效装岩排渣,从而提高钻掘效率,降低能量消耗与控制成本;同步研发与之相匹配的钻井技术装备,形成基于重力排渣的大直径井筒钻井技术工艺,满足矿物开采和地下工程井筒高效低成本建设的需要。

表 1 不同行业领域中具有下部生产系统的井筒工程Table 1. Shaft with lower production system in different fields行业领域 具有下部巷道井筒工程 煤矿 采区风井、暗井、煤仓、溜(煤、矸)眼等 金属矿山 中段延深井筒、溜井、矿仓、通风井等 水电行业站 压力管道竖(斜)井、通风竖井、出线竖井、电梯井、调压井、观测井等 公路铁路隧道 通风竖井、施工措施井、检修井等 地下物料储存 流体进料和出料井、通风井、安全出口等 根据井筒穿越地质条件和工程条件的限制,基于依靠岩渣自重排渣的核心思想,目前已形成的大直径井筒钻掘技术工艺,主要体现在以下4个方面:

1)小直径反井钻井形成导井工艺。针对煤矿井下暗井、煤仓和溜煤眼等工程特点,研制了矿用小直径反井钻机,先由上向下钻进导孔,待导孔钻通后,将钻杆下放到下水平巷道内,更换扩孔钻头,再由下向上扩孔钻进,形成直径为1.4~2.5 m小直径导井用于井筒扩挖溜渣,或者直接钻进达到设计断面,通过支护后形成所需的井筒工程结构。基于此技术工艺的拓展,目前已研发形成多种井筒施工工艺,主要包括:反井钻机钻进导井+钻爆破岩扩挖凿井工艺、反井钻机钻进导井+反井正钻扩挖凿井工艺、反井钻机钻井导井+竖井掘进机扩挖凿井工艺。

2)反井直接钻进大直径井筒技术工艺。随着反井钻机钻进技术发展,钻机装备能力增大,导孔偏斜智能控制技术发展,破岩刀具寿命提高,带动反井钻机由小直径钻孔向直接钻进井筒发展,导孔钻进采用正循环排渣和专用定向钻机轨迹控制,反井钻机能够通过一次导井或扩孔钻进形成直径达到6 m的井筒,钻井深度达到600 m,形成了反井钻机直接钻进井筒技术工艺。

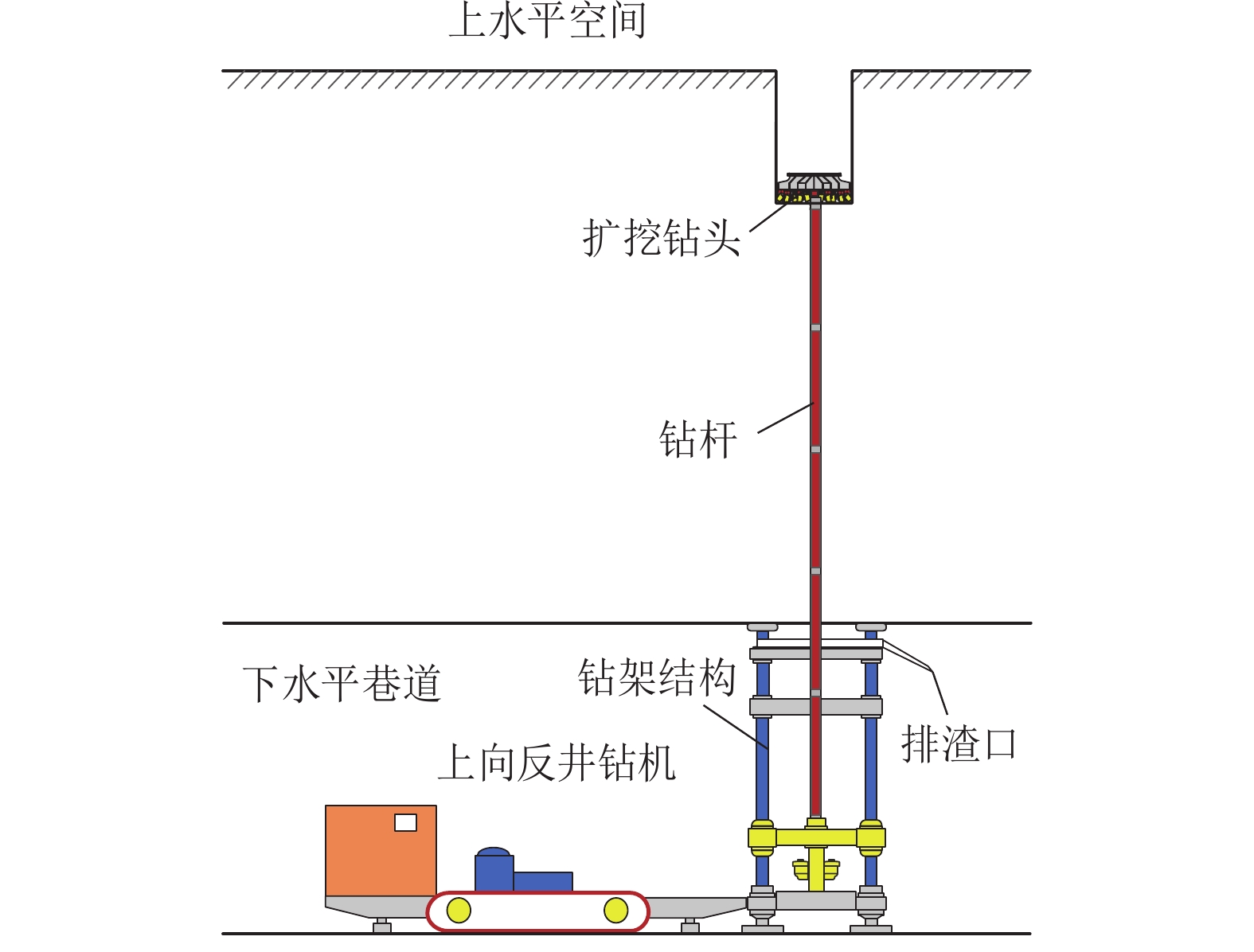

3)直接上向反井钻井技术工艺。对于只有下部出口的井筒,开发了上向反井钻机,能够在井筒下部巷道直接向上钻孔直径达1.1 m,钻进过程中岩渣都利用重力直接掉落到下部巷道,由装载机高效装岩排渣,形成了上向反井钻井工艺。由此技术工艺进行拓展,目前已形成的工艺包括:上导下扩工艺、上导上扩工艺、全断面上扩工艺。当然,这种下排渣特殊钻井工艺,受到钻机能力限制钻井直径、深度较小,且导孔钻进方向难以控制,尚无法满足大直径井孔钻进需要。

4)正向扩大钻井工艺。在反井钻机形成导井基础上,利用导井式全断面掘进机扩大钻井,达到井筒设计开挖断面。导井式硬岩竖井掘进机上部还可以安装多层结构,用于布置竖井掘进机液压泵站系统、变频器、控制系统以及进行井筒围岩支护,实现掘-支协同作业[19]。目前我国已研发并应用的导井式硬岩竖井掘进机凿井技术,排渣导井直径≥1.0 m,正钻扩挖凿井直径为5.8 m,已完成最大钻井深度282.5 m,实现了最大日进尺10.3 m;在150 MPa岩石强度的地层钻进,滚刀寿命达到300 m,装备综合性能具备了钻进直径5.8 m、深度1 000 m井筒的能力。

1.3 机械破岩重力排渣技术发展面临难题

基于重力排渣的机械破岩钻井技术工艺方面取得了一定的进展,研发了适合不同地质条件和工程条件的大直径反井钻机、定向导孔钻机、上向反井钻机、导井式竖井掘进机等机械破岩装备。在工程应用实践验证和行业智能化发展要求下,在岩石高效破碎、钻具稳定可靠、钻井偏斜控制、智能钻进等方面依然需要进行突破。

1)针对地层条件和岩石结构特点,基于滚刀破岩机理研究、力学模型建构与刀具研制,研发出硬岩高效破碎系列刀具,提出大体积破岩多种刀具联合布置方式[20],形成大直径钻头刀具布置方法。

2)基于破岩机理与滚刀布置方式的研究,构建刀具破岩基本参数之间相互关系,建立下排渣钻井钻速分析模型;在设定的钻井深度、钻井直径、岩石条件和需要达到的钻进速度基础上,确定钻机的钻压、扭矩、转速等主要技术参数[14];考虑摩擦损失和事故处理等因素,确定钻井配套设备的技术参数,以满足不同工况钻井需求。

3)针对高强稳定钻具性能要求,以钻具受力分析为基础,研究钻具的变形、疲劳损伤和破坏失效特征,建立钻具荷载、运动与应力应变方程[21],确定钻具的结构形式与稳定器的布置方式,研究钻具可靠连接结构,形成钻具配套体系,避免钻具断裂导致的钻井事故。

4)针对偏斜控制精度难题,研究引入随钻测量及钻进方向智能控制系统,根据不同工程条件和对井孔精度要求,对于螺杆钻具纠偏,不同类型旋转导向钻进、地质导向钻进,及数据传输技术进行适用性研究,达到满足工程要求与经济合理的钻进偏斜控制。

5)基于多种传感器对钻进数据的自动采集与传输技术,通过对钻进参数和钻进运行状态的分析,判识所穿过地层岩石条件,基本确定岩石物理力学参数范围,形成孔内钻具状态、地层条件反馈与判识为基础的智能钻进技术,研究钻井设备智能控制方法[22],实现钻进参数实时分析、反馈控制,以满足无人化和智能化钻进的需求。

2. 机械破岩重力排渣钻井技术装备

2.1 导孔钻进技术

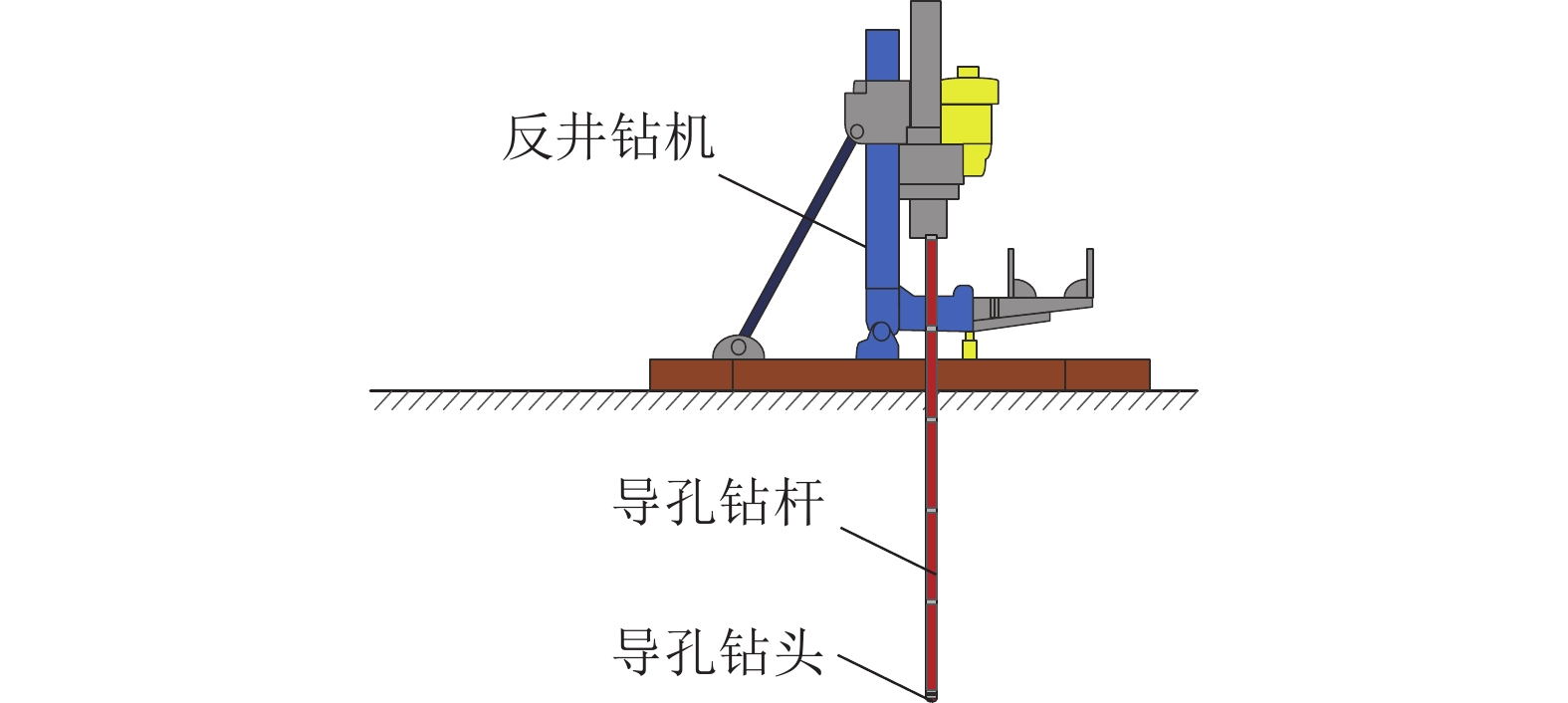

在重力下排渣工艺体系中,导孔钻进工艺单元非常重要,导孔将2个水平直接精确连通后,进行扩大超前导孔和下放钻杆至下水平,钻杆连接扩孔钻头后,钻杆将上部钻机输出动力传输到扩孔钻头上,扩孔钻头旋转破岩,岩渣依靠自重下落,从而形成导井。与普通钻孔方法类似,常规反井钻机采用由上向下钻进导孔方法,如图3所示。

导孔的质量控制包括钻孔断面形状、孔帮稳定以及钻孔偏离设计轴线距离等控制参数,其中,前2个因素主要由地层条件决定,而导致钻孔偏斜的影响因素较多。长期以来采用刚性满眼钻进方法进行钻孔控斜,钟摆降斜、扫孔纠偏等方法的控斜效果并不理想,主要应用在对导井偏斜要求不高,或者需要对导井进行爆破刷大的工程中,由上向下进行爆破刷大成井工艺,能够纠正导井偏斜,使成井井筒偏斜控制在设计范围内。

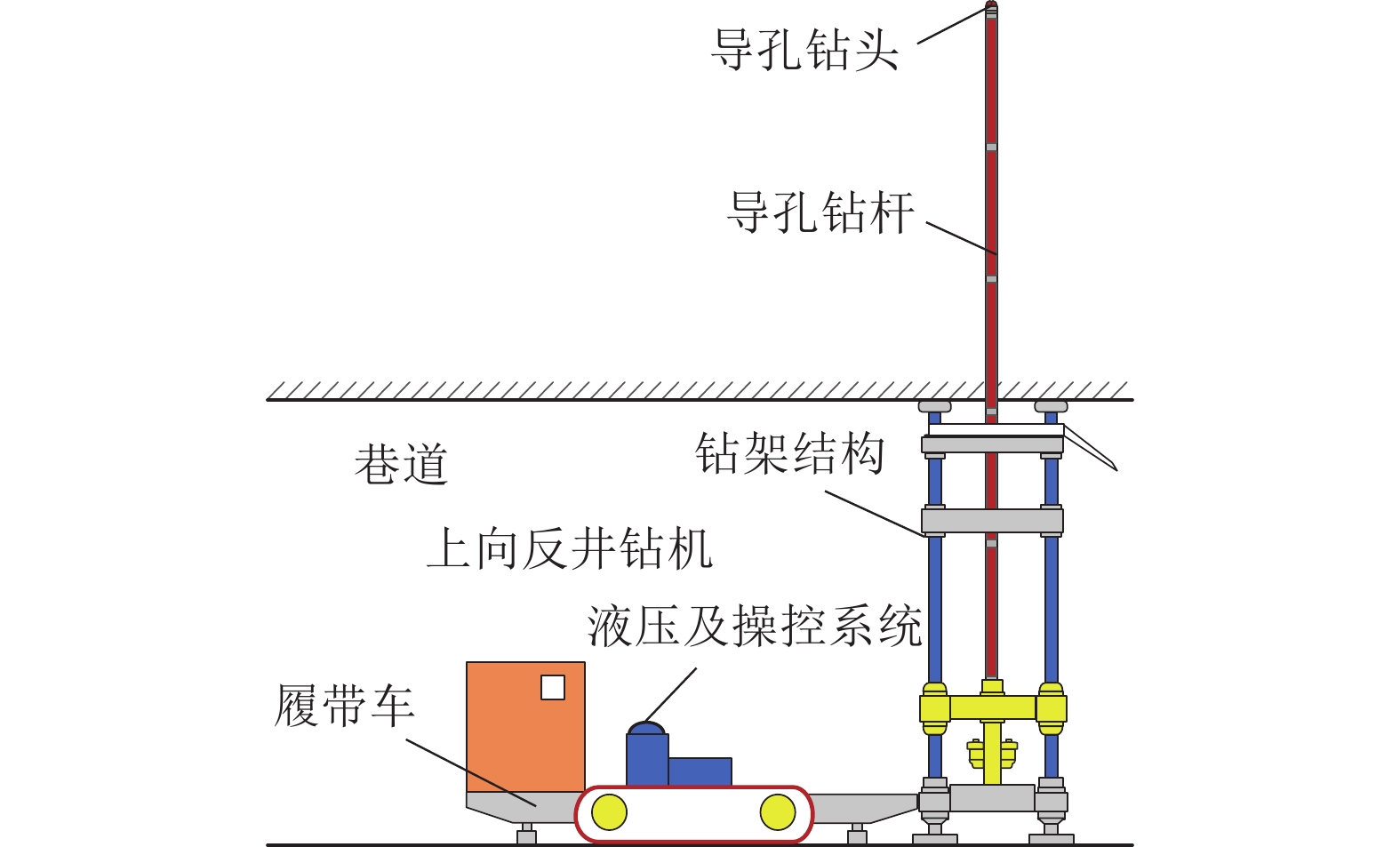

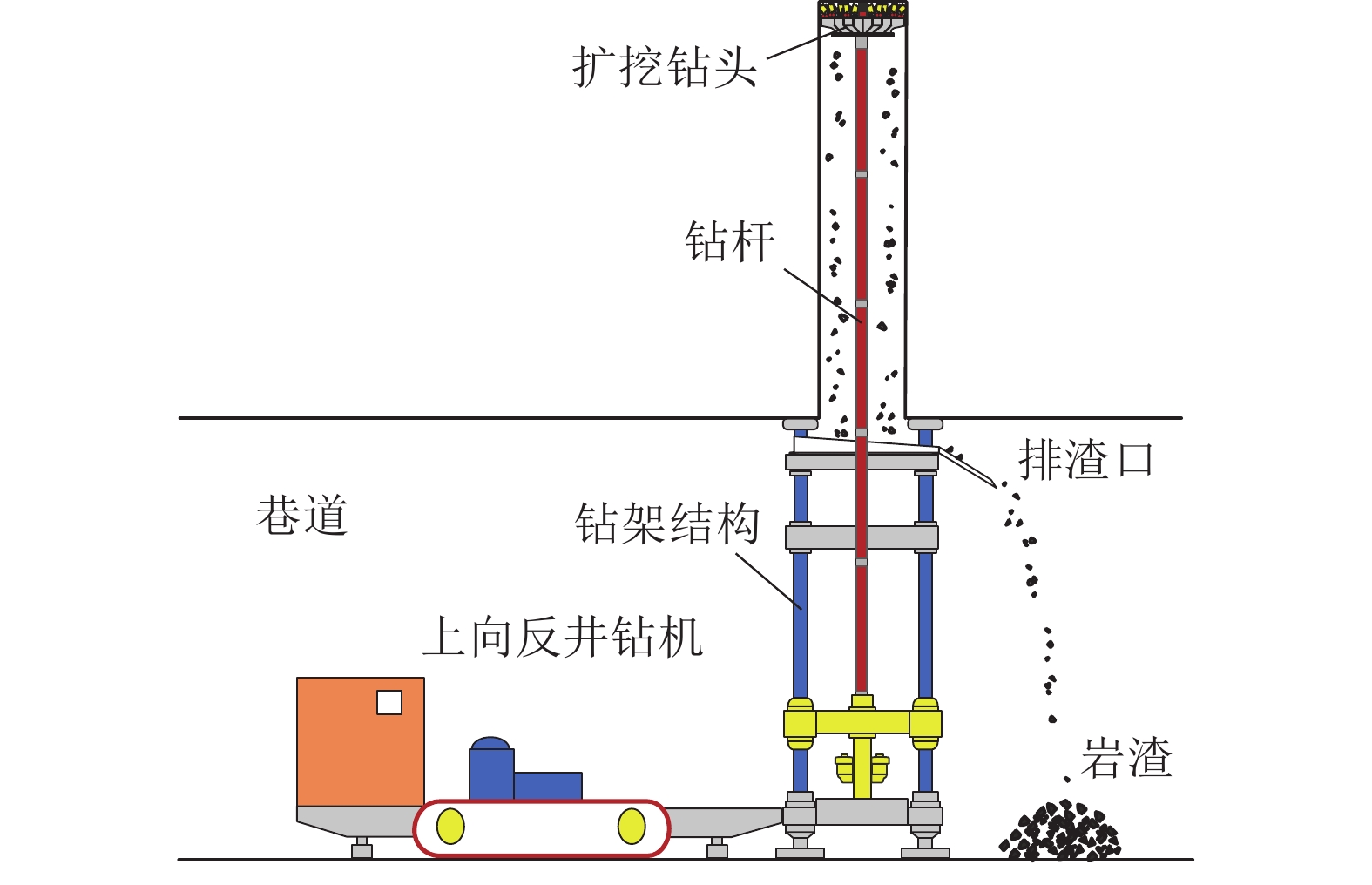

上向反井钻机采用由下向上钻进导孔的方法,如图4所示。导孔钻进钻头破碎岩渣依靠重力下落排渣,相对于正循环排渣相比,钻机的驱动扭矩、循环排渣泵的功率大幅降低,相对于常规反井钻机钻进导孔,一般可以减少70%左右的能量消耗。但是相对于正向钻进导孔方式,上向钻进导孔由于钻具处于受压状态,钻孔偏斜控制难度增大。

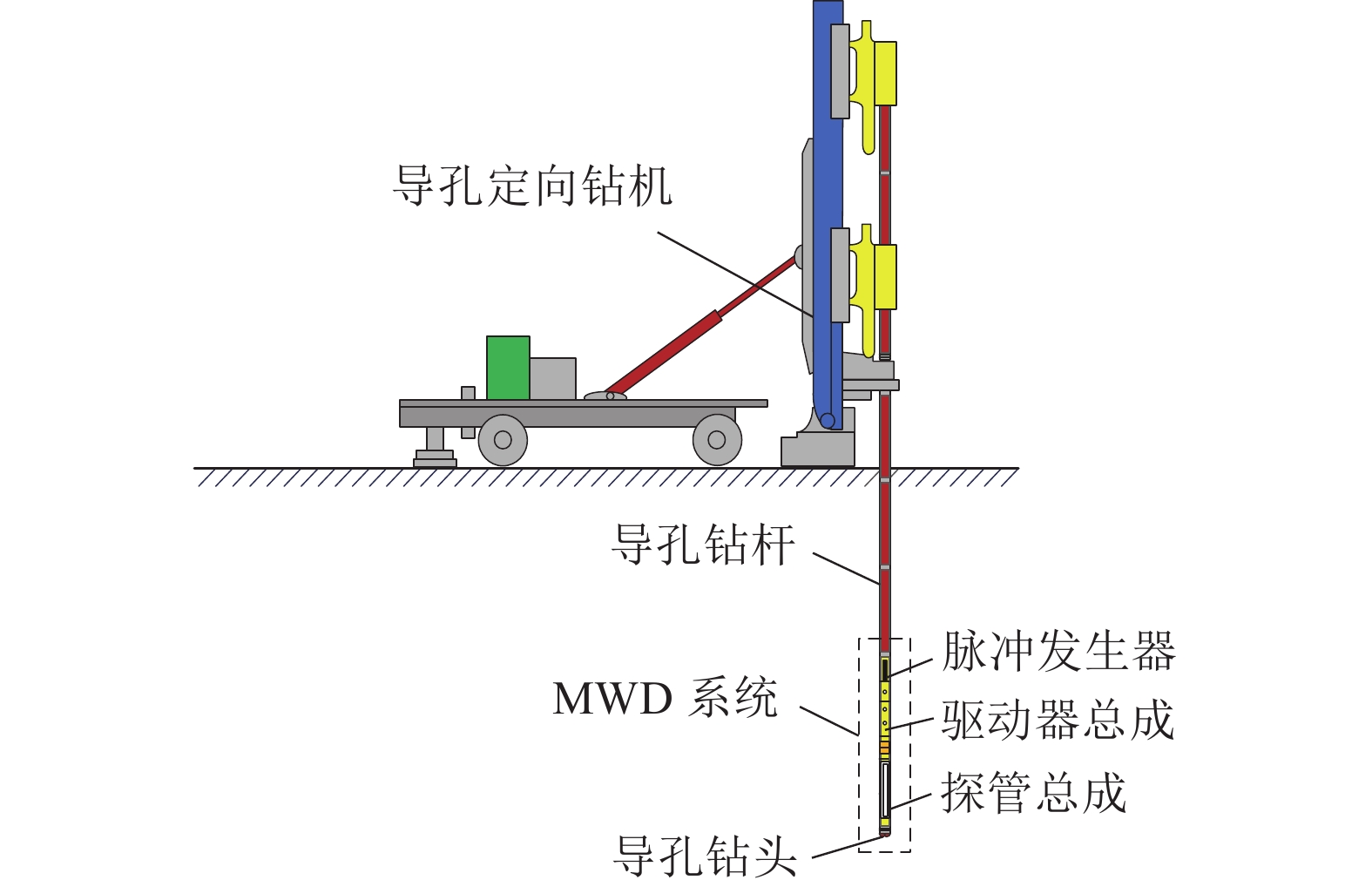

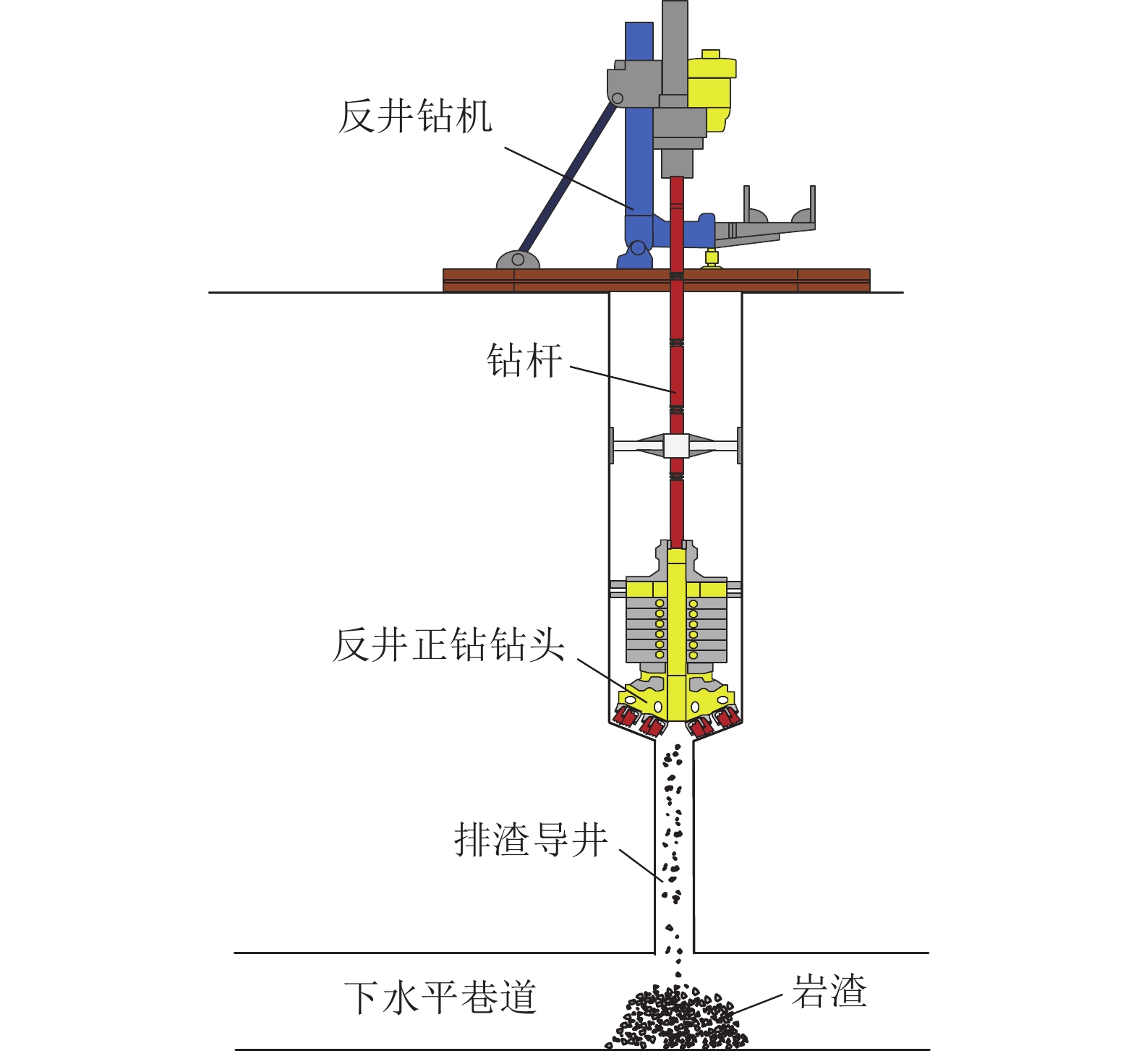

对于深井、斜井和偏斜要求高的井筒工程,包括反井钻机一次钻进成井工程,需要精确控制偏斜量,以保证井筒有效断面和使用功能。采用定向专用钻机和相关仪器(图5),实现了MWD随钻测斜、螺杆钻具纠偏、泥浆脉冲信号传输等技术,使导孔沿着预定轨迹运行,但是螺杆井下马达钻具纠偏的动力由泥浆泵产生,需要大功率泥浆泵,能量消耗大。

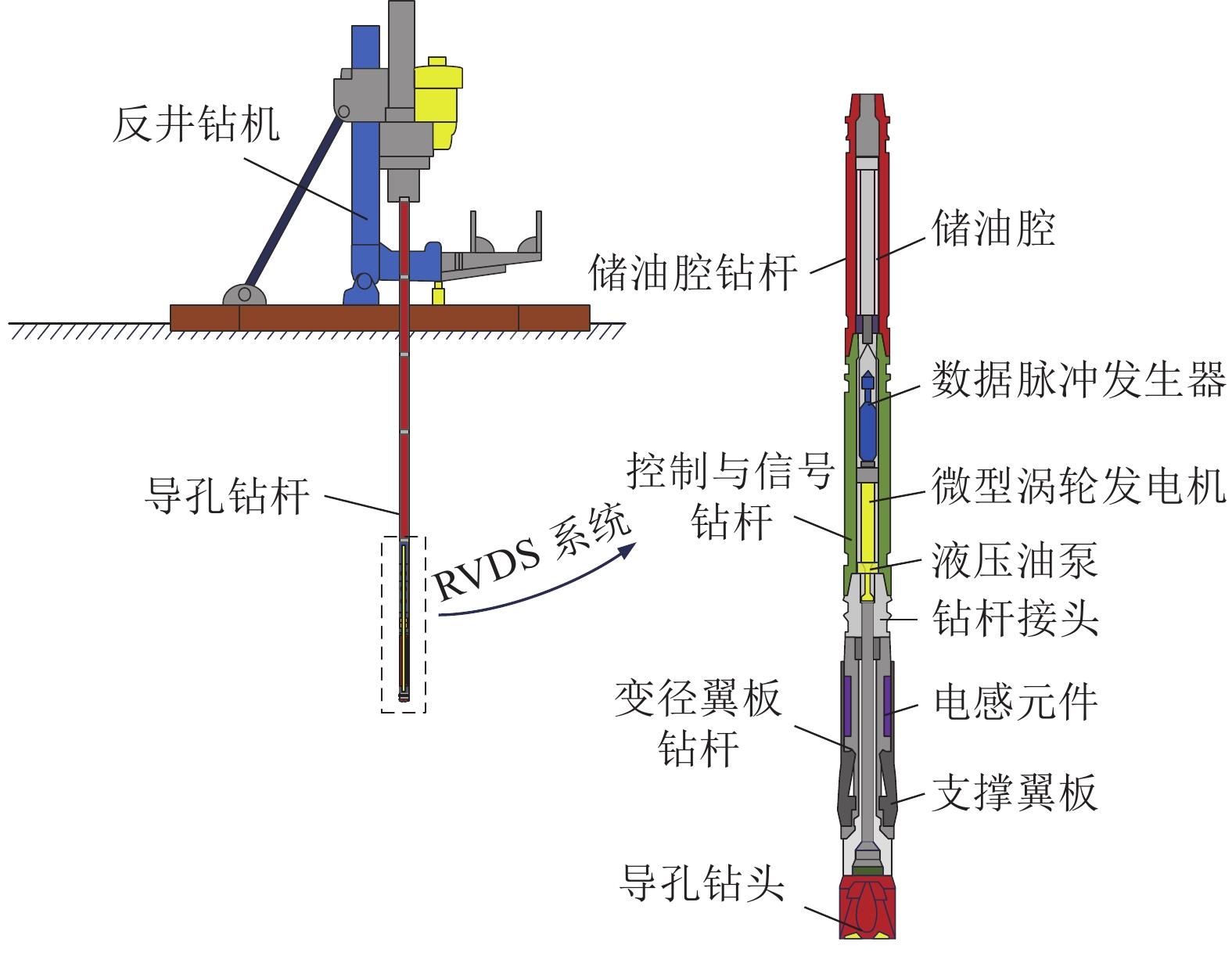

旋转导向钻进系统是一种更先进的定向导孔钻进技术,如图6所示。在井下2~3根钻杆内,布置测量和纠偏仪器和装置,直接利用反井钻机带动钻杆旋转和钻头破岩。通过在钻具上集成的测量仪器,确定钻进位置信息变化,反馈到微型液压系统,驱动可伸缩稳定器运动,对于孔帮施加一定推力,使钻具向着偏斜反方向运动,逐渐实现纠偏回到钻进设计位置。这种类型钻具根据测量仪器精度范围,钻孔在一定靶域范围运行,通过脉冲数据传输,在地面进行分析显示,可以实时了解钻具轨迹状况,特殊情况下地面可以下指令进行干涉。

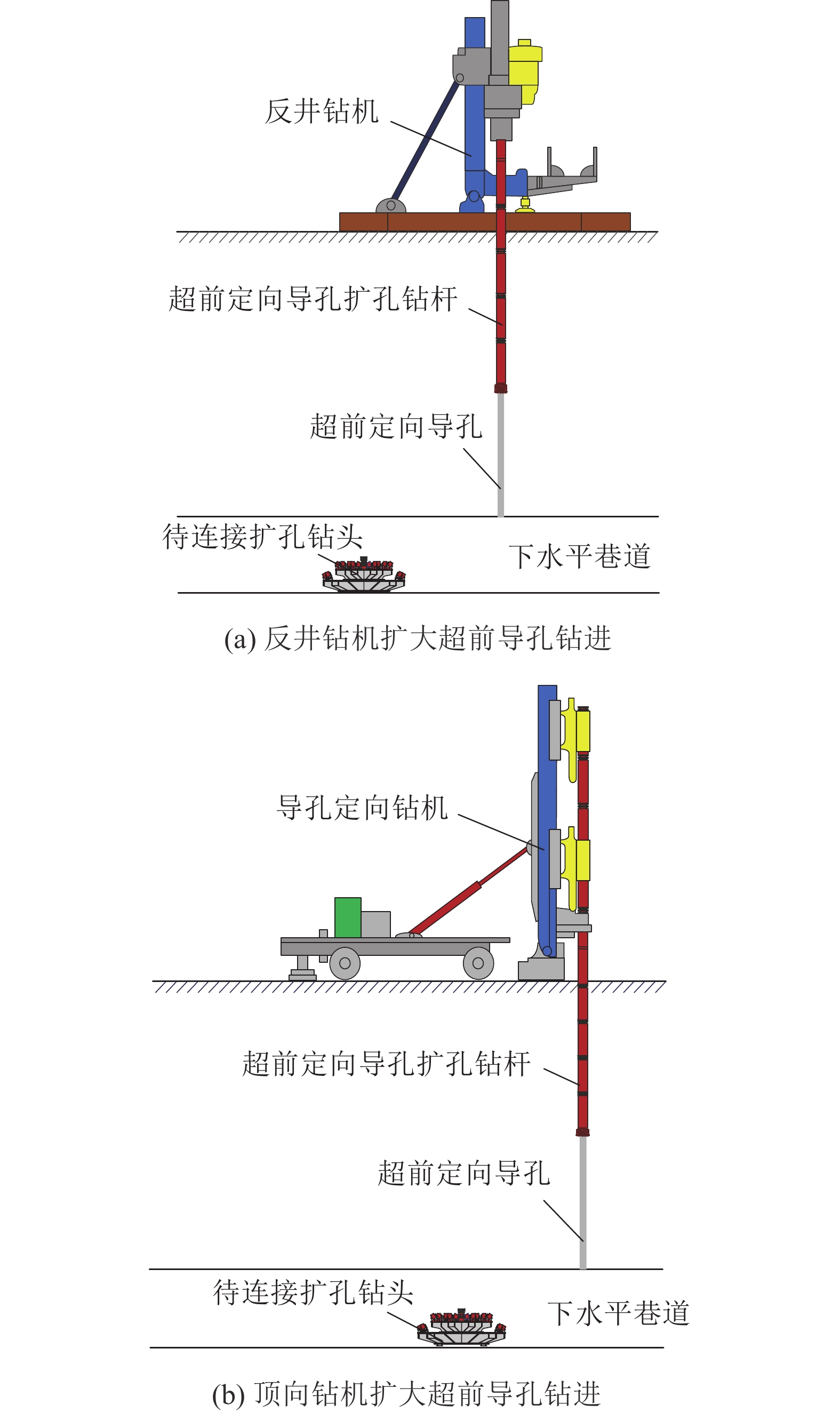

定向钻机形成的超前导孔直径190 mm,而现有的反井钻机的钻杆直径为228~327 mm,因此超前导孔直径小不能满足反井钻机钻杆的下放要求,需要采用正向或反向扩大钻进方式,并将钻杆下放到下部巷道,如图7所示。

2.2 导井钻进技术

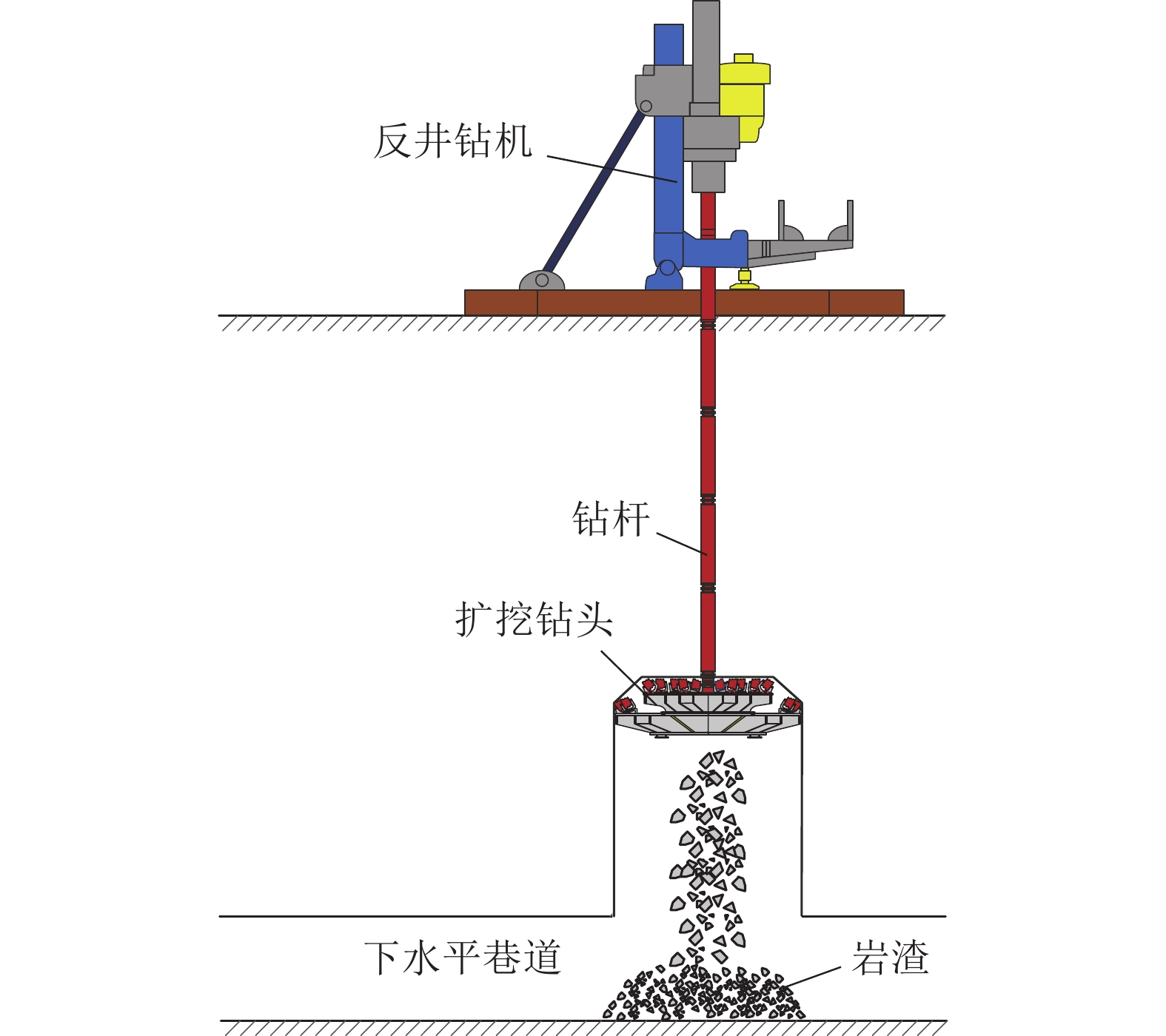

将导孔扩大形成导井,为满足井筒继续扩大提供溜渣通道功能,是形成下排渣工艺的关键,相对导孔钻进,扩孔钻进为大体积破岩。根据岩石物理力学参数的不同,采用不同类型的破岩刀具,多选用多刃镶齿盘形滚刀,并在钻头上进行滚刀的合理布置,达到所需扩孔钻进直径。采用常规反井钻机,钻杆延深到下水平巷道内,拆除导孔钻头,连接扩孔钻头,由下向上扩孔钻进(图8),钻进到上水平或地面时,拆除反井钻机,提吊出扩孔钻头,导井施工结束。

对于上向反井钻机可以采用2种扩孔方式:第一种为上导下扩方式,在上水平巷道内拆除导孔钻头,连接扩孔钻头后,由上向下扩孔钻进(图9),此种方式下导孔和钻杆的环形空间较小,增加钻进摩擦阻力,增大了钻杆磨损,一次扩孔直径受到限制,一般采用两次扩孔方式,第二级达到所需导井直径;第二种扩孔方式为由下向上扩孔(图10),在钻进形成的扩孔内设置导向器和稳定器,防止钻杆失稳和疲劳破坏。

2.3 钻爆爆破扩大成井

在特殊钻井设备发展初期,由于装备能力和破岩刀具寿命限制,钻进效率和刀具寿命低,造成机械破岩成本远高于钻爆法,因此,形成采用特殊钻进工艺只是钻进小直径导井,然后,采用钻爆方法由上向下扩大(也称为“刷大”)工艺(图11)。导井的主要作用是溜渣,将钻爆破碎的岩石溜到下水平,通过装载设备运出,同时导井解决了施工期间地层涌水和通风问题。

2.4 反井正钻扩大钻进成井

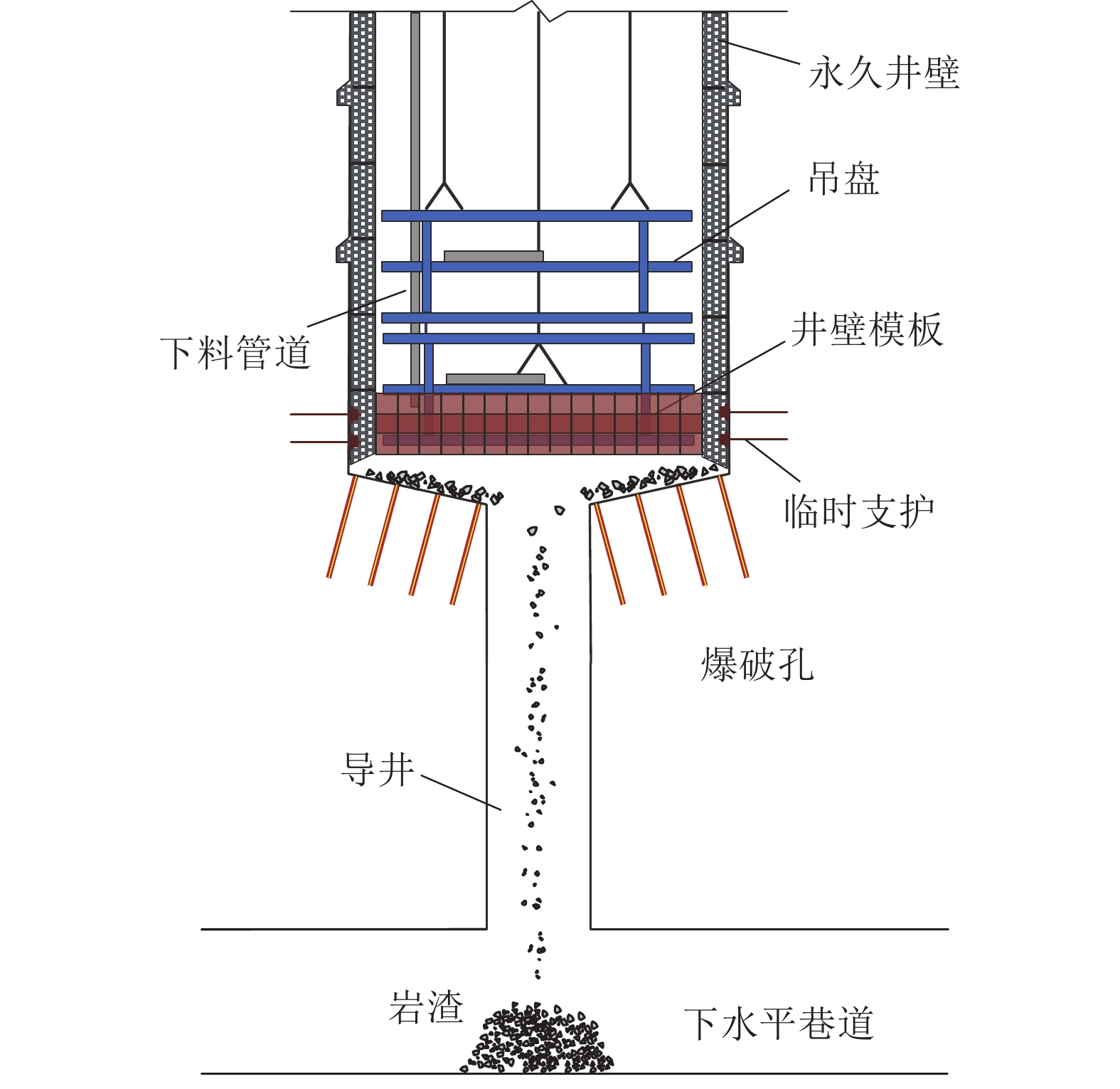

针对爆破扩挖作业需要大量人员下井作业,一般采用手风钻钻孔、人工装药、人工扒渣和临时支护等工作,工人劳动强度高,掘进效率低的突出问题,借鉴钻井法凿井技术工艺,不断创新反井钻井技术,提出了反井钻机正钻成井工艺。该工艺利用反井钻机形成的导井,通过开挖锁口,将具有稳定装置的大直径正向钻头安装在锁口内,钻头与反井钻机钻杆连接,利用钻头的自重产生破岩钻压,钻头稳定器保证运行平稳,实现由上向下钻进达到设计直径。反井钻机正钻成井工艺,如图12所示。这种方式的优点是设备简单,在钻进过程中遇到不稳定地层,可在钻头的保护下进行临时支护作业,井筒全部钻进完成后,再进行永久支护。

2.5 反井钻机一次扩大钻进成井

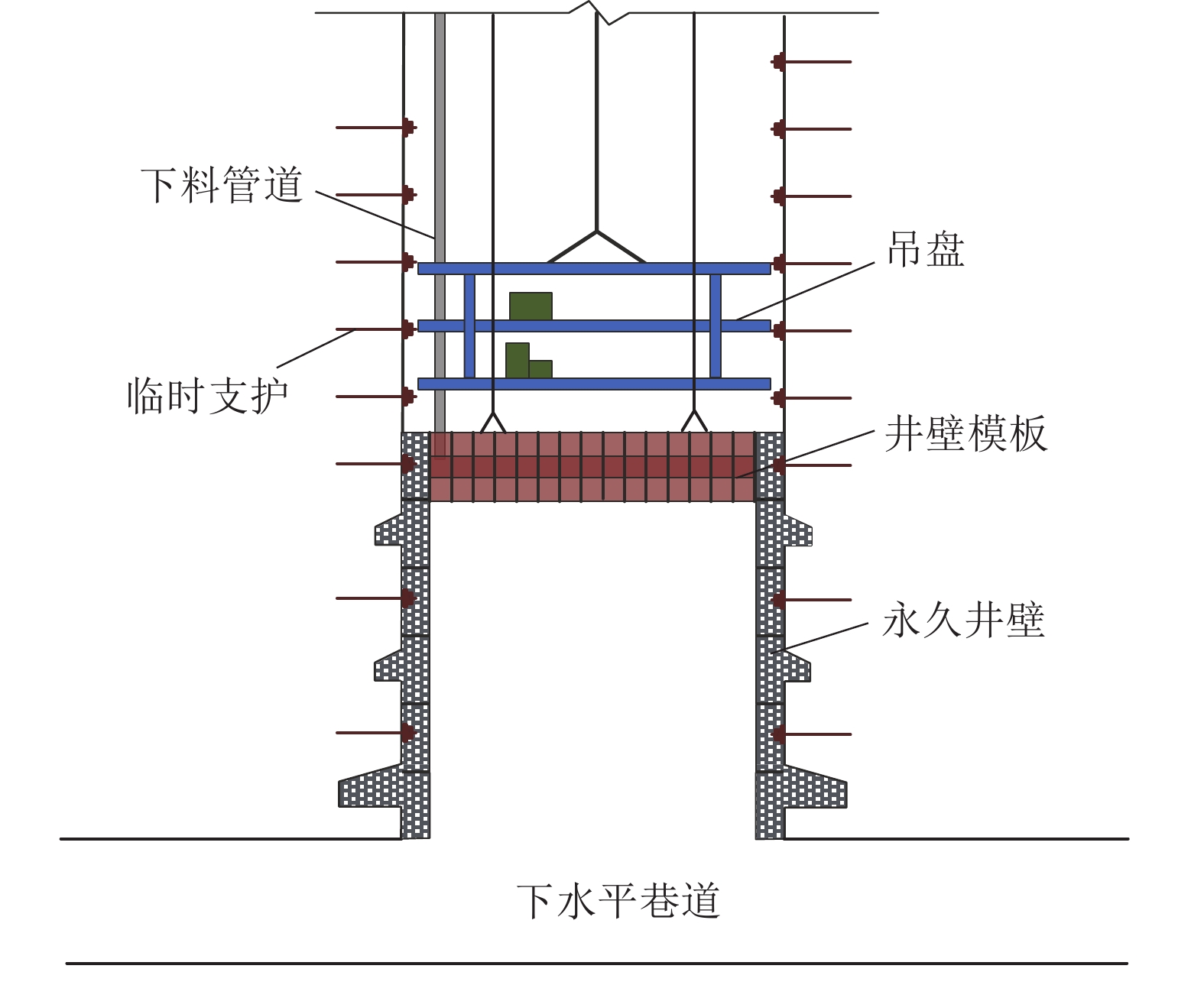

随着反井钻机能力和刀具寿命提高,反井钻机一次扩孔直径逐渐增大,在地质条件良好的井筒工程,扩孔钻进直径已经达到6 m,直径更大的反井钻机正处于研制阶段,其钻进工艺与图8基本相同,只是扩孔钻头直径增大和钻机性能提升。反井钻机一次扩大钻进成井缺点是受地层条件限制,难以在钻进期间对不稳定地层进行及时支护,存在一定井帮失稳坍塌风险,在复杂地层需要在冻结或地面预注浆帷幕条件下进行。扩挖完成后,需要自上而下进行锚网喷临时支护后,再根据井筒功能需求进行井壁砌筑永久支护作业。对于水电系统压力管道,一般采用内钢管及壁后充填混凝土衬砌方式,对于矿山井筒需要采用滑模,由下向上进行井壁混凝土浇筑(图13)。

2.6 掘进机扩大钻进成井

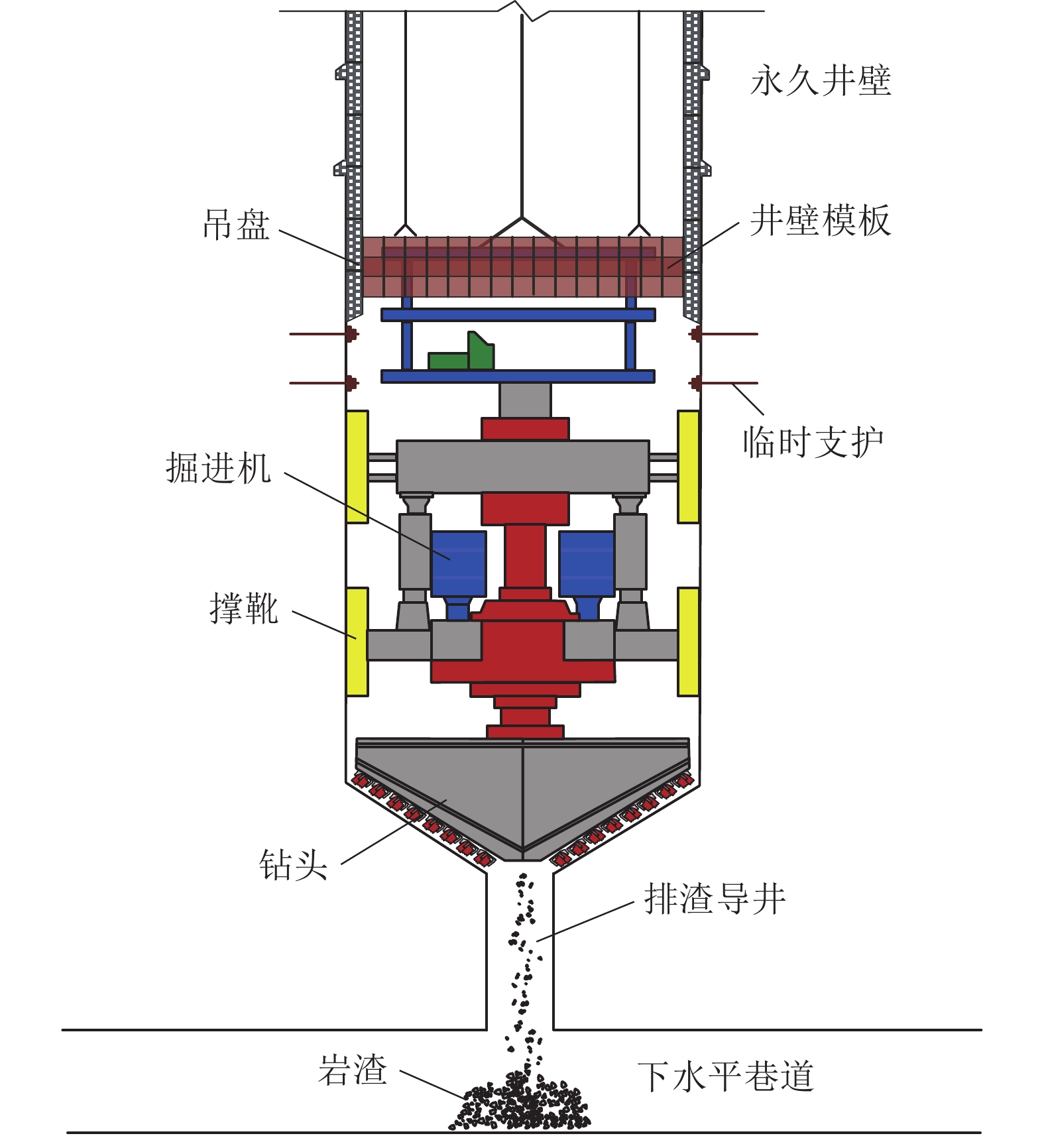

随着炸药的使用受到限制,特别是施工安全和效率问题,近期国内开始发展的竖井掘进机技术,其中,最有效的是利用依靠岩渣自重的导井式排渣竖井掘进机凿井方法,并形成了导井式重力排渣竖井掘进机凿井工艺,如图14所示。掘进机采用井下动力直接驱动,不受钻杆动力传输限制,破岩效率高;井下配套的辅助设备吊盘,可以完成临时支护甚至完成永久井壁砌筑,可以及时处理不稳定地层,对复杂地层条件适应性强。不仅适用于竖井工程,还能够很好的适应大倾角斜井工程。因此,将是机械破岩重力下排渣凿井法的重点发展方向。

3. 综合成井工艺体系的构建

基于重力排渣的大直径井筒钻掘技术与工艺,充分利用了拟建井筒下部巷道排渣的有利工程条件,可实现掘进工作面破碎岩渣依靠自重连续排出,是提高井筒钻掘速度的重要方法。然而相对于盲井凿井来讲,基于重力排渣凿井技术工艺对于地层涌水、地层自稳性能的要求更高,一方面对于富含水、围岩破碎或岩溶地层,可采用地面预注浆技术实现堵水和围岩稳定控制;另一方面对于富水软弱地层条件可以利用人工冻结技术对地层进行物理改性,实现临时提高井筒围岩的整体强度,并有效隔断地层水向井筒内的流动,实现“干井”凿井。因此,在地层精准探查的基础上,采用地面预注浆和地层人工冻结技术,可以降低地层涌水导致下水平巷道被淹,以及围岩失稳坍塌导致钻头被埋或排渣通道堵塞的风险,从而为安全凿井提供地质保障,并进一步拓展基于重力排渣的大直径井筒钻掘技术与工艺的应用范围。

在地质探查、地层结构或物理改性等地质保障技术的基础上,通过对导孔、导井、扩挖、支护等技术工艺的分析,以及不同工序之间的优化组合,构建了适合不同地层条件、不同工程用途的重力排渣凿井工艺。各种综合成井工艺的工序系统组成(表2),包括反井钻机一次扩孔成井工艺、反井钻机反井正钻成井工艺、上向反井钻机多次扩孔成井工艺、竖井掘进机扩大成井工艺、导井排渣的钻爆刷大成井工艺。

表 2 综合成井工艺及工序系统组成Table 2. Process combination mode of shaft sinking technology工艺 作业工序 工序组合 工法 反井钻井

工艺— — C.反井钻机

导孔钻进F.反井钻机

扩孔钻进H.由上向下锚

喷临时支护L.由下向上

滑模砌筑

永久井壁CFHL RB工法

(Raise Boring)定向反井

钻井工艺A.螺杆钻具

定向超前

导孔钻进B.定向钻机

扩大导孔D.反井钻机

钻杆下放ABDFHL DRB工法

(Directional Raise Boring)旋转导向

钻井工艺— — E.反井钻机旋转

导向导孔钻进EFHL RSDRB工法(Rotary

SteeringDrilling

and Raise Boring)导井反井正

钻成井工艺A.螺杆钻具

定向超前

导孔钻进B.定向钻机

扩大导孔D.反井钻机

钻杆下放G.反井钻机扩

孔钻进导井J.正钻成井同步

临时支护ABDGJL DRBFB工法(Directional

Raise Boring

and Forward Boring)导井钻爆

成井工艺— — C.反井钻机

导孔钻进I.钻爆法扩挖

同步临时支护— CGI RBB工法(Raise

Boring andBlasting)导井式竖井掘

进机成井工艺— — E.反井钻机旋转

导向导孔钻进K.掘进机掘进同

步临时支护M.由上向下随掘滑

模砌筑永久井壁EGKM RSDSB工法(Rotary

SteeringDrilling

and Shaft Boring)对于特大直径井筒采用下排渣凿井技术工艺来讲,现阶段反井钻机、下排渣竖井掘进机受到装备性能、制造能力、工艺特征等方面的影响,难以满足直径6 m以上井筒建设需求,所以利用反井钻机形成的导井,钻爆刷大成井工艺,仍将在一定时期内应用。然而,由于钻孔爆破法施工面临井下作业工人劳动强度大、安全风险高、围岩扰动强度高等问题,以及钻爆法凿井各种设备独立运行、设备之间协同性差等特点,粗放式的钻爆法凿井难以向智能化方向发展。因此,基于重力排渣的大直径井筒建设,亟需攻克导孔偏斜精准控制、导井随钻支护、掘进装备高效扩挖、掘-支协同控制等关键技术,并融合新一代信息技术,在实现信息化、机械化和自动化施工的基础上,逐步向建井智能化方向发展。

4. 结 语

1)地下空间开发利用是可持续发展战略的必然趋势,包括流体和固体储存、废弃物封存、地下工业、地下农业、地下医疗等工程设施,以水力发电站、抽水蓄能电站等各种类型地下工程都需要建设大量井筒,包括竖井和大倾角斜井工程,均可以利用拟建井筒工程下部具备运输系统的优势条件,采用机械破岩重力排渣技术工艺实现安全高效凿井;基于重力排渣大直径井筒钻掘技术可助力大体积地下硐室建设,采用反井钻机钻井技术形成的导井作为溜渣通道,通过大体积机械破岩或爆破,实现大断面硐室的快速开挖。

2)基于重力排渣大直径井筒钻掘凿井技术利用与发展的主要影响因素为地层条件的制约,对于稳定岩石地层重力排渣技术适应性较好;而对于富水、裂隙和岩溶发育的地层,则需要采用预注浆地层结构改性方法,进行堵水和加固地层;对于富水软弱不稳定地层,可采用地层冻结物理改性方法,保障地层临时稳定以满足重力排渣钻进条件。

3)大直径井筒机械破岩钻井技术与装备的发展促进了我国地下矿产资源开采和地下工程领域的建设,重力排渣在节能方面和工程造价方面优势明显,应持续创新技术、工艺和装备,推动少人、安全、绿色、机械化、智能化的钻井技术与装备发展,并拓展其应用范围,更好服务于矿产资源开发和地下工程建设。

-

表 1 不同行业领域中具有下部生产系统的井筒工程

Table 1 Shaft with lower production system in different fields

行业领域 具有下部巷道井筒工程 煤矿 采区风井、暗井、煤仓、溜(煤、矸)眼等 金属矿山 中段延深井筒、溜井、矿仓、通风井等 水电行业站 压力管道竖(斜)井、通风竖井、出线竖井、电梯井、调压井、观测井等 公路铁路隧道 通风竖井、施工措施井、检修井等 地下物料储存 流体进料和出料井、通风井、安全出口等 表 2 综合成井工艺及工序系统组成

Table 2 Process combination mode of shaft sinking technology

工艺 作业工序 工序组合 工法 反井钻井

工艺— — C.反井钻机

导孔钻进F.反井钻机

扩孔钻进H.由上向下锚

喷临时支护L.由下向上

滑模砌筑

永久井壁CFHL RB工法

(Raise Boring)定向反井

钻井工艺A.螺杆钻具

定向超前

导孔钻进B.定向钻机

扩大导孔D.反井钻机

钻杆下放ABDFHL DRB工法

(Directional Raise Boring)旋转导向

钻井工艺— — E.反井钻机旋转

导向导孔钻进EFHL RSDRB工法(Rotary

SteeringDrilling

and Raise Boring)导井反井正

钻成井工艺A.螺杆钻具

定向超前

导孔钻进B.定向钻机

扩大导孔D.反井钻机

钻杆下放G.反井钻机扩

孔钻进导井J.正钻成井同步

临时支护ABDGJL DRBFB工法(Directional

Raise Boring

and Forward Boring)导井钻爆

成井工艺— — C.反井钻机

导孔钻进I.钻爆法扩挖

同步临时支护— CGI RBB工法(Raise

Boring andBlasting)导井式竖井掘

进机成井工艺— — E.反井钻机旋转

导向导孔钻进K.掘进机掘进同

步临时支护M.由上向下随掘滑

模砌筑永久井壁EGKM RSDSB工法(Rotary

SteeringDrilling

and Shaft Boring) -

[1] 刘志强,宋朝阳,纪洪广,等. 深部矿产资源开采矿井建设模式及其关键技术[J]. 煤炭学报,2021,46(3):826−845. doi: 10.13225/j.cnki.jccs.yt20.1944 LIU Zhiqiang,SONG Zhaoyang,JI Hongguang,et al. Construction mode and key technology of mining shaft engineering for deep mineral resources[J]. Journal of China Coal Society,2021,46(3):826−845. doi: 10.13225/j.cnki.jccs.yt20.1944

[2] 刘志强, 陈湘生, 蔡美峰, 等. 我国大直径钻井技术装备发展的挑战与思考. 中国工程科学, 2022, 24(2): 132-139. LIU Zhiqiang, CHEN Xiangsheng, CAI Meifeng, et al. Challenges and thoughts on the development of large-diameter drilling technology and equipment[J]. Strategic Study of CAE, 2022, 24(2): 132-139.

[3] 洪伯潜, 刘志强, 姜浩亮. 钻井法凿井井筒支护结构研究与实践[M]. 北京: 煤炭工业出版社, 2015. HONG Boqian, LIU Zhiqiang, JIANG Haoliang. Research and practice of shaft support structure of blind drilling method[M]. Beijing: Coal Industry Press, 2015.

[4] 牛学超,洪伯潜,杨仁树. 充满配重水钻井井壁筒在泥浆中竖向结构稳定的理论研究[J]. 煤炭学报,2005,30(4):463−466. doi: 10.3321/j.issn:0253-9993.2005.04.013 NIU Xuechao,HONG Boqian,YANG Renshu. Theory study on axial structural stability of bored shafts filled with water[J]. Journal of China Coal Society,2005,30(4):463−466. doi: 10.3321/j.issn:0253-9993.2005.04.013

[5] 李功洲,高 伟,李方政. 深井冻结法凿井理论与技术新进展[J]. 建井技术,2020,41(5):10−14,29. doi: 10.19458/j.cnki.cn11-2456/td.2020.05.002 LI Gongzhou,GAO Wei,LI Fangzheng. New progress of theory and technology in deep shaft sinking by artificial ground freezing method[J]. Mine Construction Technology,2020,41(5):10−14,29. doi: 10.19458/j.cnki.cn11-2456/td.2020.05.002

[6] 陈湘生. 深冻结壁时空设计理论[J]. 岩土工程学报,1998,20(5):13−16. doi: 10.3321/j.issn:1000-4548.1998.05.004 CHEN Xiangsheng. Time-space design theory for deep ice wall of short cylinder[J]. Chinese Journal of Geotechnical Engineering,1998,20(5):13−16. doi: 10.3321/j.issn:1000-4548.1998.05.004

[7] 牛秀清,王 桦,刘书杰. 华北煤田下组煤底板岩溶含水层注浆改造技术应用及发展趋势[J]. 建井技术,2017,38(3):24−30. NIU Xiuqing,WANG Hua,LIU Shujie. Application and development trends on grouting reconstruction technology for floor karst aquifers of lower group coal seam in Northern China coal field[J]. Mine Construction Technology,2017,38(3):24−30.

[8] 程 桦,彭世龙,荣传新,等. 千米深井L型钻孔预注浆加固硐室围岩数值模拟及工程应用[J]. 岩土力学,2018,39(S2):274−284. CHENG Hua,PENG Shilong,RONG Chuanxin,et al. Numerical simulation and en-gineering application of grouting reinforcement for surrounding rocks of chamber in deep of 1 000 m by L-shaped boreholes[J]. Rock and Soil Mechanics,2018,39(S2):274−284.

[9] 董书宁,柳昭星,郑士田,等. 基于岩体宏细观特征的大型帷幕注浆保水开采技术及应用[J]. 煤炭学报,2020,45(3):1137−1149. DONG Shuning,LIU Zhaoxing,ZHENG Shitian,et al. Technology and application of large curtain grouting water conservation mining based on macroscopic and mesoscopic characteristics of rock mass[J]. Journal of China Coal Society,2020,45(3):1137−1149.

[10] 谭 杰,刘志强,宋朝阳,等. 我国矿山竖井凿井技术现状与发展趋势[J]. 金属矿山,2021,50(5):13−24. TAN Jie,LIU Zhiqiang,SONG Zhaoyang,et al. Status and development trend of mine shaft sinking technique in China[J]. Metal Mine,2021,50(5):13−24.

[11] 刘志强,宋朝阳. 我国大直径井筒机械破岩钻井技术与装备新进展[J]. 建井技术,2022,43(1):1−9. LIU Zhiqiang,SONG Zhaoyang. The latest development of mechanical rock breaking drilling technology and equipment for large shaft in China[J]. Mine Construction Technology,2022,43(1):1−9.

[12] 郑康泰,贾连辉,牛梦杰,等. 全断面竖井掘进机研制及关键系统试验[J]. 隧道建设(中英文),2021,41(10):1794−1800. ZHENG Kangtai,JIA Lianhui,NIU Mengjie,et al. Development and key system test of full-face shaft tunneling machine[J]. Tunnel Construction,2021,41(10):1794−1800.

[13] BERNHARD MAIDL, LEONHARDSCHMID, WILLY RITZ, et al. Hardrock Tunnel Boring Machines[M]. Berlin: Ernst & Sohn, 2008.

[14] 刘志强,宋朝阳,程守业,等. 我国反井钻机钻井技术与装备发展历程及现状[J]. 煤炭科学技术,2021,49(1):32−65. LIU Zhiqiang,SONG Zhaoyang,CHENG Shouye,et al. Development and prospects of raise boring technologies in China[J]. Coal Science and Technology,2021,49(1):32−65.

[15] 刘志强,宋朝阳,程守业,等. 全断面竖井掘进机凿井围岩分类指标体系与评价方法[J]. 煤炭科学技术,2022,50(1):86−94. doi: 10.3969/j.issn.0253-2336.2022.1.mtkxjs202201007 LIU Zhiqiang,SONG Zhaoyang,CHENG Shouye,et al. Classification grading evaluation index system and evaluation method of surrounding rock for full section shaft boring machine[J]. Coal Science and Technology,2022,50(1):86−94. doi: 10.3969/j.issn.0253-2336.2022.1.mtkxjs202201007

[16] RISPOLI A,FERRERO A M,CARDU M,et al. Determining the particle Size of debris from a tunnel boring machine through photographic analysis and comparison between excavation performance and rock mass properties[J]. Rock Mechanics and Rock Engineering,2017(50):2805−2816.

[17] 刘志强,宋朝阳,程守业,等. 千米级竖井全断面科学钻进装备与关键技术分析[J]. 煤炭学报,2020,45(11):3645−3656. LIU Zhiqiang,SONG Zhaoyang,CHENG Shouye,et al. Equipment and key technologies for full-section scientifically drilling of kilometer-level vertical shafts[J]. Journal of China Coal Society,2020,45(11):3645−3656.

[18] MA Hongsu,GONG Qiuming,WANG Ju,et al. Study on theinfluence of confining stress on TBM performance in graniterock by linear cutting test[J]. Tunnelling and UndergroundSpace Technology,2016,57:145−150. doi: 10.1016/j.tust.2016.02.020

[19] 刘志强,李术才,王杜娟,等. 千米竖井硬岩全断面掘进机凿井关键技术与研究路径探析[J]. 煤炭学报,2022,47(8):3163−3174. LIU Zhiqiang,LI Shucai,WANG Dujuan,et al. Analysis of key technology and research path of full section boring machine for 1 000 m vertical shaft with hard rock strata[J]. Journal of China Coal Society,2022,47(8):3163−3174.

[20] TUNCDEMIR H,BILGIN N,COPUR H,et al. Control of rock cuttingeficiency by muck size[J]. International Journal of Rock Mechanics& Mining Sciences,2008(45):278−288.

[21] 刘志强. 竖井掘进机凿井技术[M]. 北京: 煤炭工业出版社, 2018. LIU Zhiqiang. Mine shaft sinking technique of shaft excavator[M]. Beijing: Coal Industry Press, 2018.

[22] 刘志强,陈湘生,宋朝阳,等. 我国深部高温地层井巷建设发展路径与关键技术分析[J]. 工程科学学报,2022,44(10):1733−1745. doi: 10.3321/j.issn.1001-053X.2022.10.bjkjdxxb202210011 LIU Zhiqiang,CHEN Xiangsheng,SONG Zhaoyang,et al. Development path and key technology analysis of shaft and tunnel construction in deep stratum with high temperature[J]. Chinese Journal of Engineering,2022,44(10):1733−1745. doi: 10.3321/j.issn.1001-053X.2022.10.bjkjdxxb202210011

-

期刊类型引用(11)

1. 王新,齐凯,李文龙. 基于物联网的矿山掘进设备智能化电气控制系统研究. 电气技术与经济. 2025(02): 107-109 .  百度学术

百度学术

2. 刘志强,宋朝阳,荆国业,程守业,王强,吕政辉. 井筒建设行业格局与智能建井新局发展策略. 建井技术. 2025(01): 1-14 .  百度学术

百度学术

3. 程桦,郭龙辉,姚直书,杨光,荣传新. 钻井法凿井气-液-固耦合排渣流场及刀盘吸渣口优化. 煤炭学报. 2024(01): 426-441 .  百度学术

百度学术

4. 李祥龙,颜世骞,王建国,姚永鑫,黄原明. 分层一次爆破成井精确延时爆破参数研究. 高压物理学报. 2024(02): 175-187 .  百度学术

百度学术

5. 王帅,郭庚鑫,李阁强,董振乐,李东林,韩伟锋,焦雷,宋斌. 基于ADAMS的全断面竖井掘进机锥形刀盘载荷特性. 科学技术与工程. 2024(17): 7122-7130 .  百度学术

百度学术

6. 宋朝阳,崔泽升,王子雷,王强,荆国业,李英全. 不同钻进参数下反井钻机扩孔钻进速率与岩渣特征试验研究. 建井技术. 2024(03): 68-73+67 .  百度学术

百度学术

7. 王旭东,乔文俊,赵海,王鹏,董俊亮. 台格庙矿区钻井法凿井钻进工艺可行性研究. 煤炭工程. 2024(06): 73-79 .  百度学术

百度学术

8. 赵会波,汤正. 煤矿超600 m垂直输料井快速钻井工艺及其关键技术. 煤矿安全. 2024(08): 234-241 .  百度学术

百度学术

9. 赵一超,宋朝阳,何琪,王文忠,刘渭,张同钊,刘锦玉. 厚基岩地层竖井钻机钻井法钻进技术参数及其速度分析. 建井技术. 2023(05): 68-75 .  百度学术

百度学术

10. 杨仁树,康一强,杨立云,马飞,姚满,徐辉东. 千米竖井硬岩全断面掘进机装备关键技术研用及展望. 中国矿业大学学报. 2023(06): 1162-1172 .  百度学术

百度学术

11. 姚直书,许永杰,程桦,方玉,王宗金,王瑞. 西部钻井法“一钻成井”新型高强复合井壁力学特性. 煤炭学报. 2023(12): 4365-4379 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: