基于多传感器组合的钻锚机器人机身定位方法研究

Research on body positioning method of drill-anchor robot based on multi-sensor combination

-

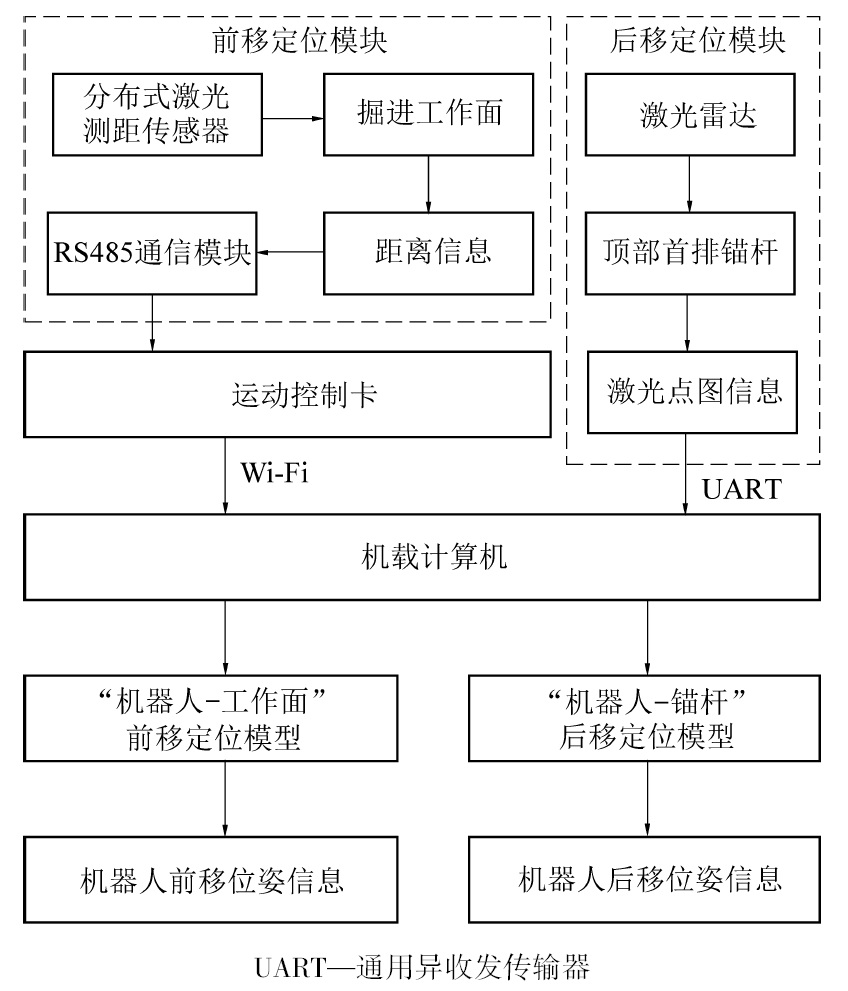

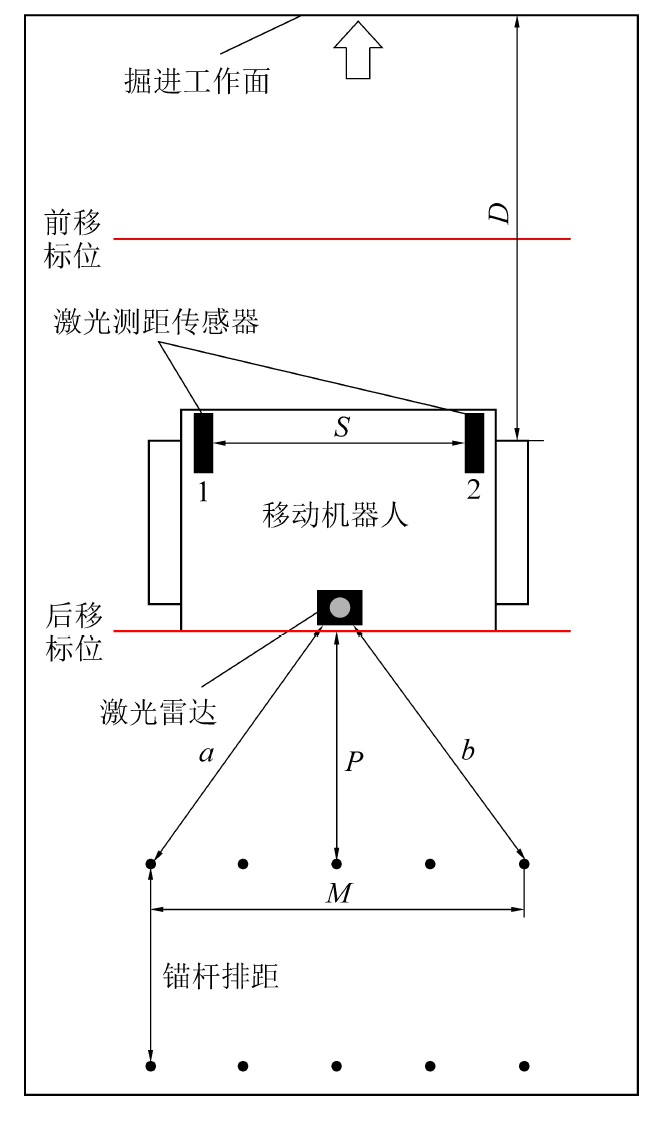

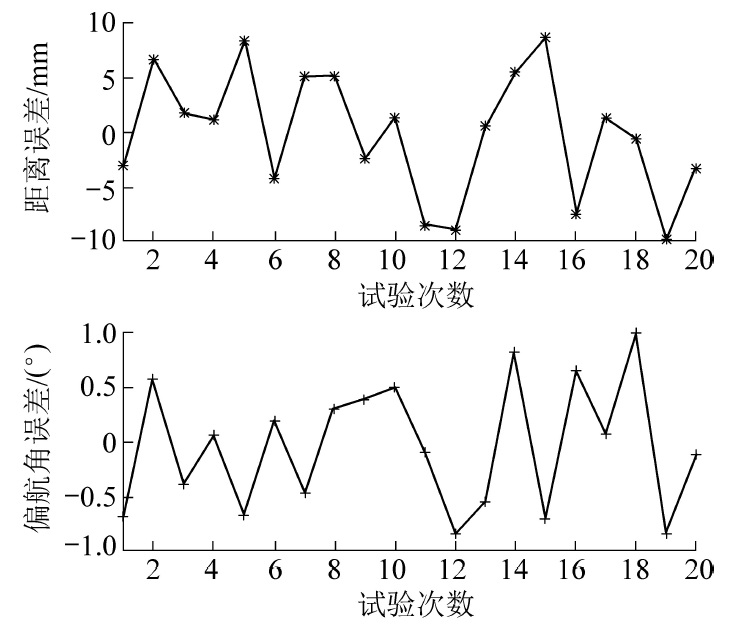

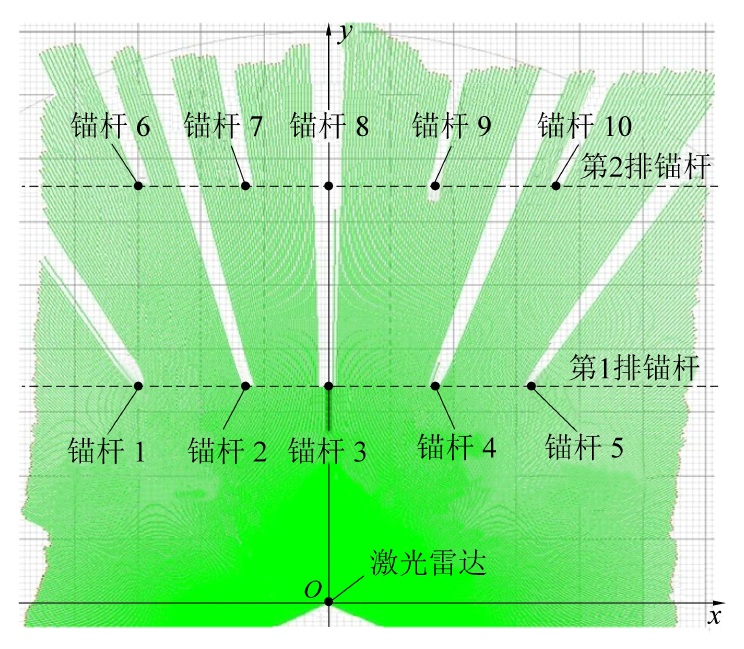

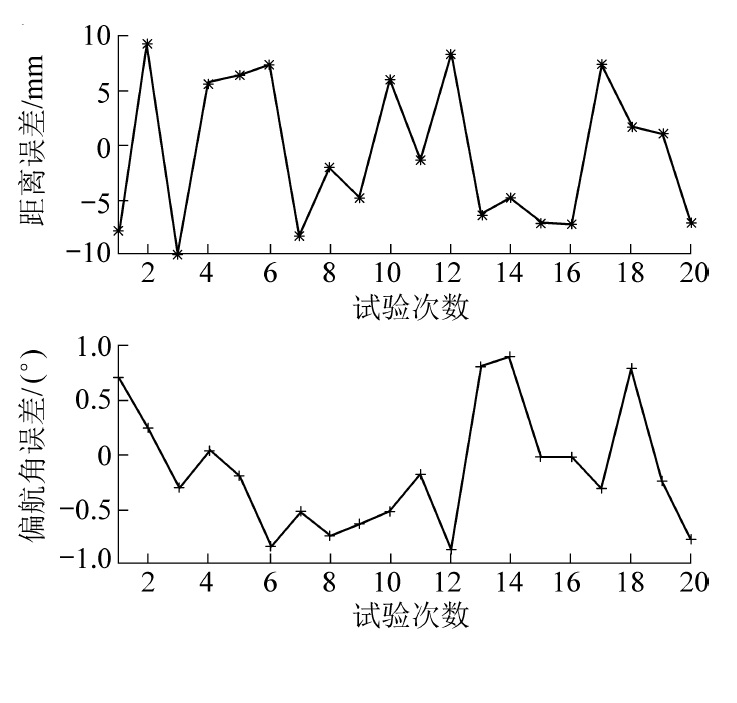

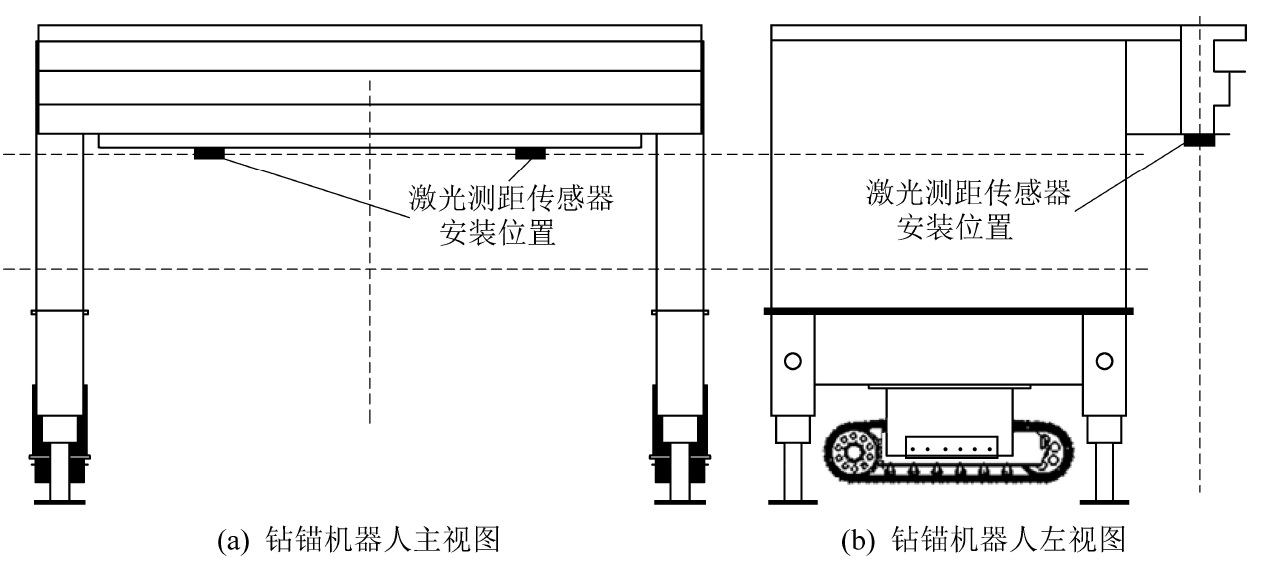

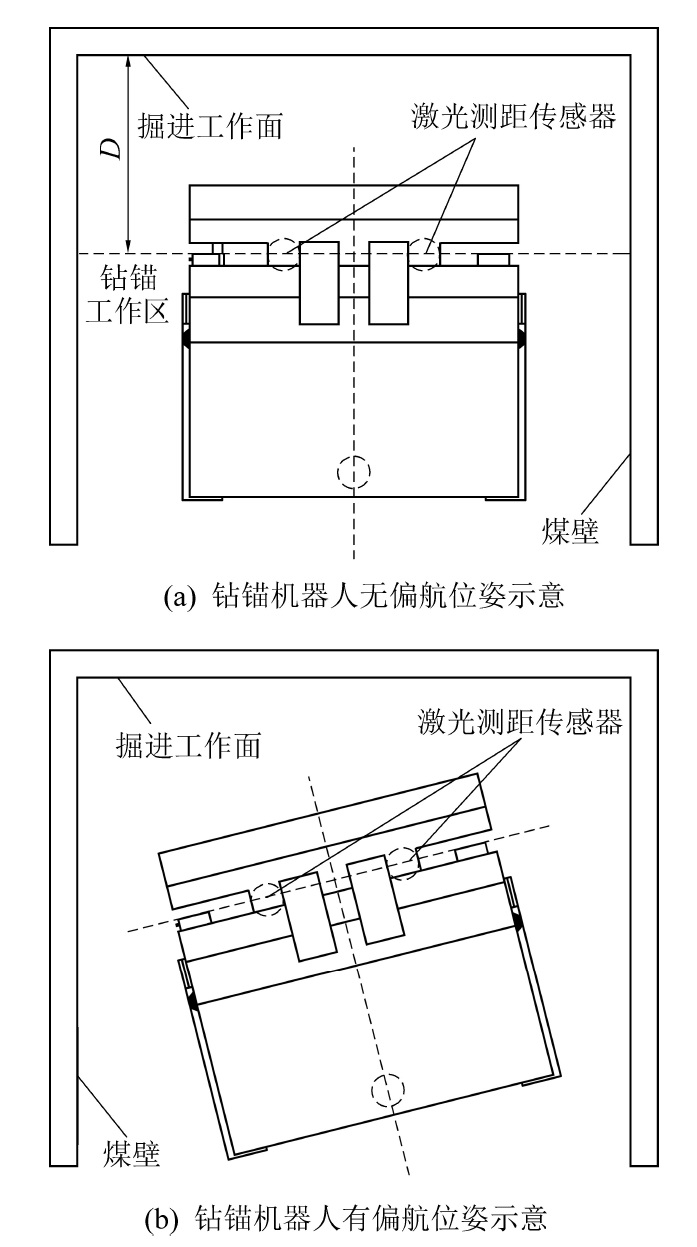

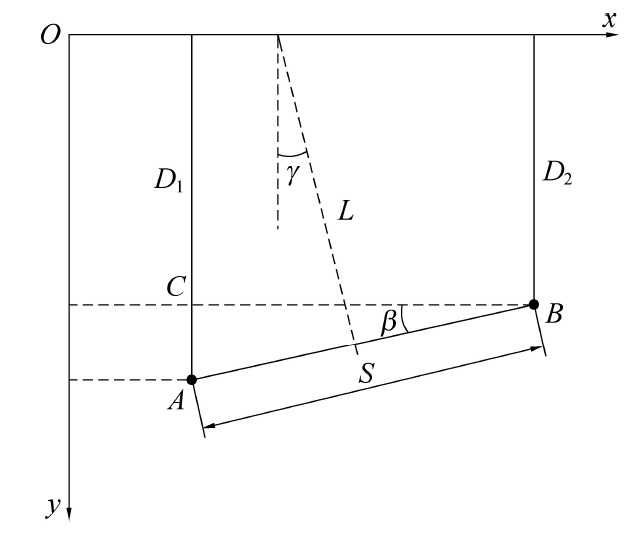

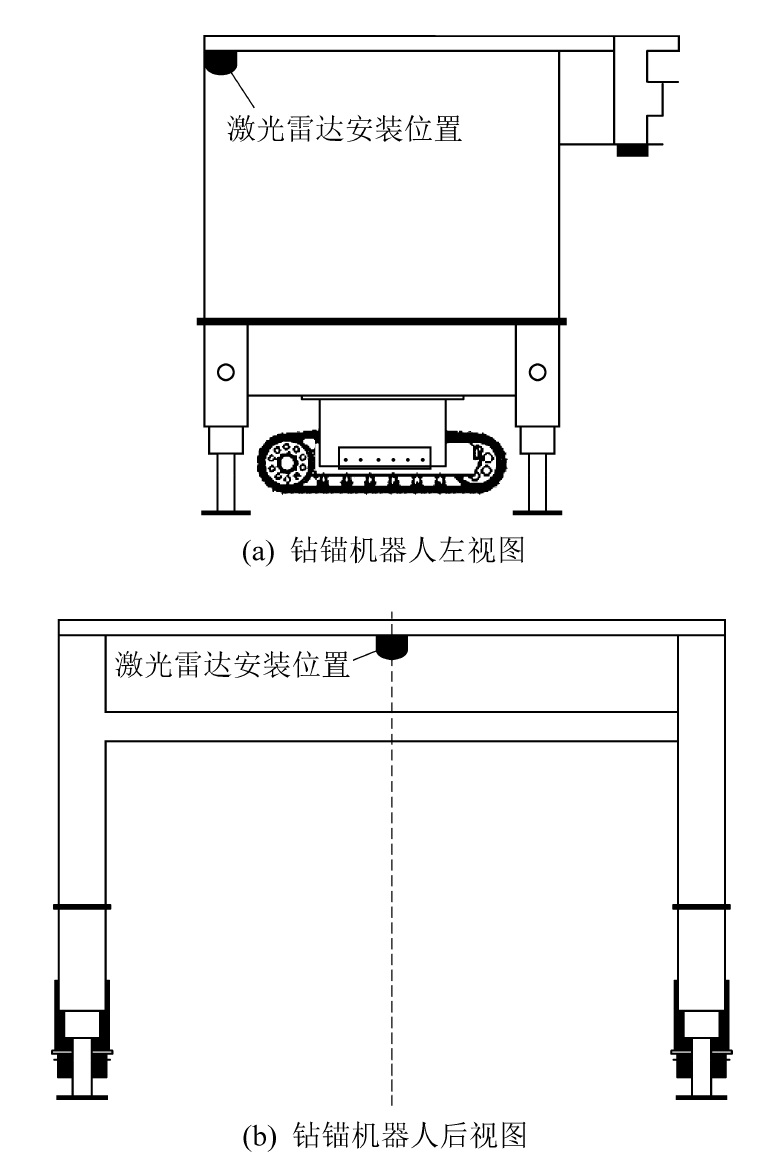

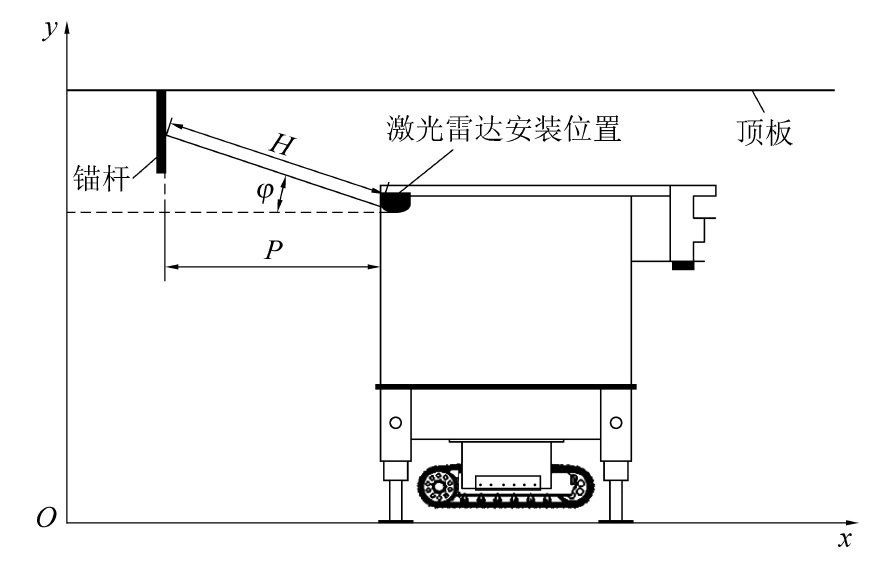

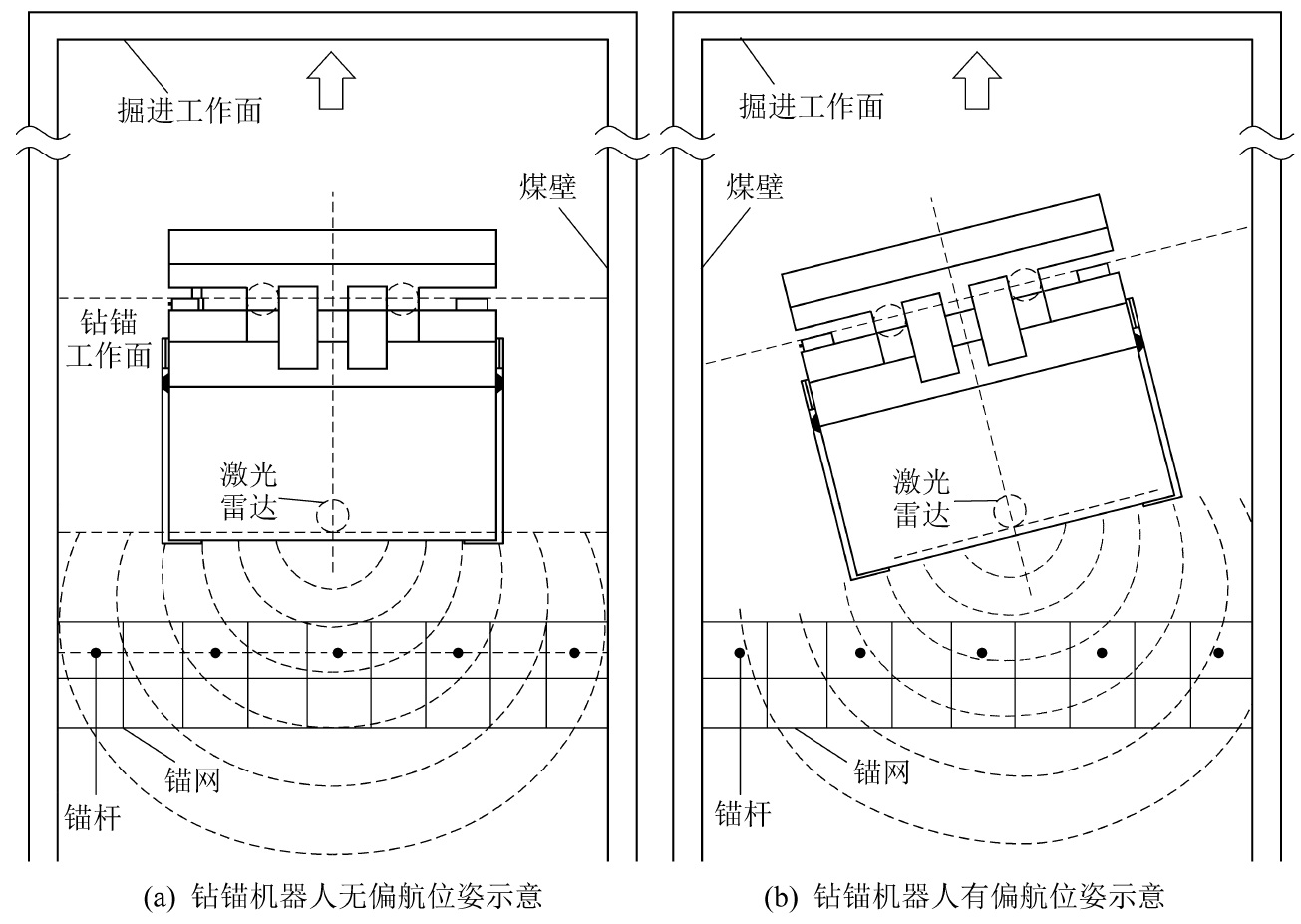

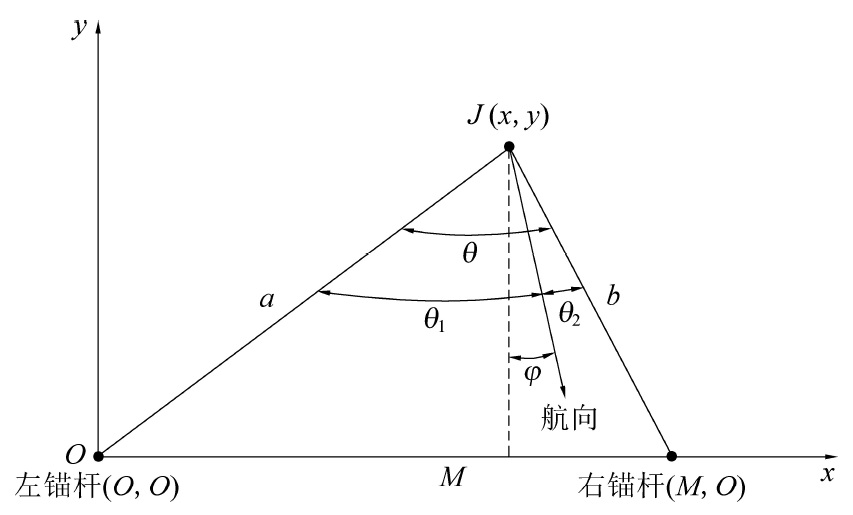

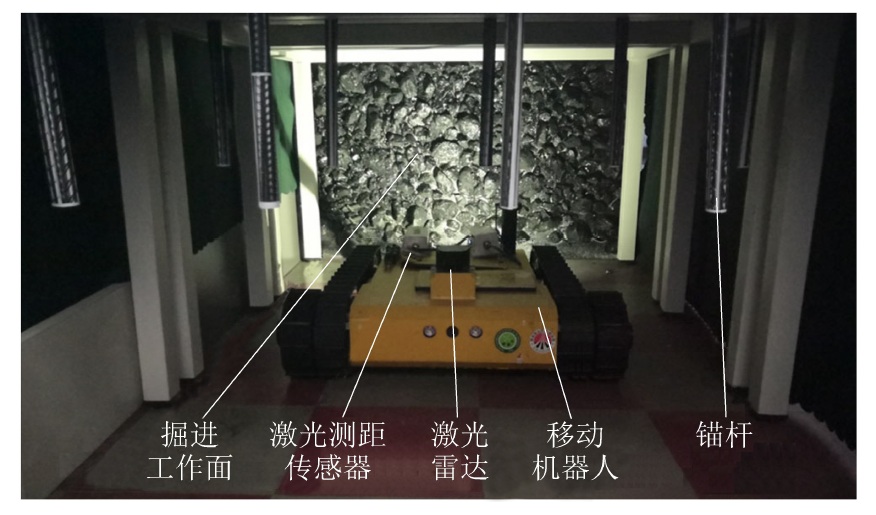

摘要: 针对目前煤矿钻锚作业仍以人工为主,作业强度大、环境恶劣且效率低的问题,为提高效率、保障工人生命安全,研发了煤矿钻锚机器人以提升钻锚作业自动化水平。针对工况环境下的钻锚机器人机身定位困难、干扰大、精度低、效率低等问题,提出了一种基于激光测距传感器和激光雷达的组合传感器定位方法。根据钻锚作业需求,研究基于分布式激光测距传感器的钻锚机器人与掘进工作面之间的距离信息,建立“机器人-工作面”定位模型,解算钻锚机器人前移过程中与掘进工作面的位置关系;以机器人后端顶部锚杆为目标,利用激光雷达扫描获取锚杆与钻锚机器人的动态点图信息,建立“机器人-锚杆”定位模型,解算钻锚机器人后移过程中与锚杆的空间位置关系。搭建组合定位系统,通过样机试验验证表明:“机器人-工作面”定位模型距离误差≤10 mm,偏航夹角误差≤1 °;“机器人-锚杆”定位模型距离误差≤20 mm,偏航夹角误差≤1.5 °,可以实现煤矿巷道钻锚机器人机身自动、准确、实时的定位目标。Abstract: At present, the drilling and anchoring operations in coal mines are still dominated by manual operations with high operation intensity, harsh environment and low efficiency. In order to improve the efficiency and ensure the safety of workers, the coal mine drilling and anchoring robots have been developed to improve the automation level of drilling and anchoring operations. In order to solve the problems of difficult positioning, large interference, low accuracy and low efficiency of the anchor drilling robot body under working conditions, a positioning method based on the combination of laser ranging sensor and lidar was proposed. According to the requirements of the drilling and anchoring operation, the distance information between the drill-anchor robot and the developemnt face based on the distributed laser ranging sensor was studied, and the “robot-working face” positioning model was established, and the position relationship between the drill-anchor robot and the driving face in the process of moving forward was solved; Taking the top bolt at the back end of the robot as the target, the dynamic point map information of the bolt and the drill-anchor robot was obtained by using the laser radar scanning, and the “robot-bolt” positioning model was established, and the spatial position relationship between the robot and the anchor rod during the backward moving process was calculated. The combined positioning system was built and verified by the prototype experiment. The results show that the distance error of the “robot-working face” positioning model is less than 10 mm, the yaw angle error is not more than 1°, the distance error of the “robot-bolt” positioning model is not more than 20 mm, and the yaw angle error is not more than 1.5°, which can realize automatic, accurate and real-time positioning target of drill-anchor robot body

-

0. 引 言

目前,煤炭仍然是我国的主要能源,据统计,2023年煤炭消费量比2022年增长5.6%,占能源消费总量的55.3%[1],经过多年开采,浅层煤炭资源正逐渐枯竭[2]。然而据相关学者研究预测,如果我国固体矿产勘查深度达到2 000 m,探明的资源储量可以在现有基础上翻一番[3],因此向深部进军已成为我国煤炭开发的必然选择[4]。针对深部煤炭资源开采难题,2016年以来谢和平院士团队创造性提出深部煤炭原位流态化开采科学构想[5],通过深地无人智能盾构作业破割煤岩体,将深部固体矿产资源原位转换为气态、液态、气‒固‒液混合态等流态化资源输送至地面,最终实现“井下无人,地上无煤”开采目标的新型开采技术体系[6]。面向深部煤炭流态化开采科学前沿,为解决深部流态化开采输送技术难题,中国矿业大学鲍久圣教授团队创新设计了一种主‒辅协同的超深井垂直输送系统[7],其结构原理如图1所示。其中:煤炭等固态资源的主运输采用流态化管道提升系统,通过多级加压泵送装置将经流态化转化后的煤浆、煤液或煤气等流体资源直接输送至地面[8]。目前,已有一些学者针对深部资源流态化管道输送技术进行了初步研究[9],但是管道输送系统仅可对流态化处理后的煤炭等固体资源进行输送,无法实现对人员、设备及材料的运输[10]。若使用传统的钢丝绳竖井提升技术,则会因为提升高度及负载的增加而导致提升难度显著增大[11],难以适用于超过2 000 m以深的深部资源开采。

在现有技术体系下,矿井提升系统主要采用钢丝绳曳引方式,分为多绳摩擦式和单绳缠绕式2种形式[12]。研究表明,2种传统钢丝绳提升方式的极限提升高度约为1 500 m,超过1 800 m后,会因钢丝绳自重的大幅增加而导致有效提升负载趋近于零,同时提升系统的安全性能也会大幅度降低[13]。针对传统钢丝绳提升方式在深井中应用所面临的一系列问题,ALFRED等[14]提出的多绳摩擦式提升机已不适用于提升高度大于1 200 m的深井;HE[15]基于Hamilton原理建立了钢丝绳横向振动的动力学模型以研究钢丝绳长度变化和提升速度变化的影响因素;KUMANIECKA等[16]建立了提升机横纵耦合振动模型,同时对参数共振进行了研究;徐春明等[17]研究分析了钢丝绳内部的摩擦磨损特性及失效行为;罗宇驰等[18]对超深矿井提升机卷筒及钢丝绳的变形失谐进行了分析优化,以使提升的安全稳定性得到提高,但对于深部矿井的煤炭提升仍难以满足。

直线电机作为一种新型的驱动电机[19],具有结构简单推力大、控制精度高、推进行程不受限等优点,在交通、物流、军事、民用等领域均有使用[20]。但因其垂直推力有限,目前较少应用在矿井提升技术领域。2019年,中国矿业大学鲍久圣教授团队发明了一种采用直线电机与钢丝绳复合驱动的矿井提升系统[21],并开展了复合提升系统协同驱动控制策略研究[22]。在此基础上,面向深部煤炭流态化开采所亟需解决的超深矿井辅助运输技术难题,笔者进一步设计了一种采用直线电机与齿轮齿条复合驱动的无绳提升系统,并重点研究了2种不同原理动力装置的协同驱动控制策略问题。

1. 无绳提升系统设计

考虑到无绳提升系统仅负责对人员和设备的运输并不运输开采的资源,结合矿井提升机的载重量计算公式[12],笔者以最大载重20 t,总重量35 t的容器为目标进行设计。

1.1 总体方案设计

无绳提升系统主要包括直线电机驱动系统、齿轮齿条驱动系统以及安全保障系统,如图2、图3所示。

1)直线电机驱动系统:直线电机的定子(绕组)安装在钢结构架上,结构架固定在副井的井壁上,同时与齿轮啮合的齿条也固定在钢架上,直线电机的动子(无绕组)安装在不影响进出口的两侧且对称布置,给容器提供平稳的输出推力。

2)齿轮齿条驱动系统:齿轮驱动电机通过减速器将动力传递到齿轮上,让齿轮与齿条啮合实现容器的上升与下降,为了减少齿条的安装长度及精度,将每节齿条的端部留有嵌入的卡口。由于直线电机工作时会受到间隙变化产生影响,所以在安装动子的方向对称布置定位滚轮,起到固定间隙的作用也起到导向的作用。

3)安全保障系统:设计模式切换机构防止系统工况变化时齿轮驱动电机发生反转,原理如图4所示,通过齿式离合器的脱离和啮合来决定是让直线电机独立运行或是与齿轮电机协同运行;该机构的应用可简化复合提升系统在工作状态下的操作难度,加大提升效率。

根据工作特性,该系统分为轻载和满载2种工作模式,分别是提升负载小于等于4 t时为轻载,此时直线电机单独运行;小于20 t时满载,此时直线电机提供恒定的推力,齿轮驱动电机作为主电机提升,速度不超过1 m/s,此时齿轮驱动电机力矩经过“一进二出”减速器传递给爬升齿轮,如图5所示。

1.2 驱动装置选型设计

无绳提升系统驱动部分包括直线电机驱动装置和齿轮齿条驱装置2大部分,均采用高效节能的永磁同步电机(PMSM)进行驱动。

1.2.1 直线电机驱动装置选型设计

对所设计的直线驱动永磁同步电机(PMSLM)进行相应的电磁仿真,其磁场分布云图及电机参数分别如图6和表1所示。所设计的电机结构的磁场最大1.7 T,小于1.8 T,满足设计要求。

表 1 PMLSM电机参数Table 1. PMLSM motor parameters参数名称 取值 额定功率P/kW 96 额定速度v/(m·s‒1) 12 额定推力Fe/N 8000 永磁体磁链/Wb 8.25 粘滞摩擦系数Ba/(N·m·s) 0.01 q轴电感iq/mH 786.6 d轴电感id/mH 786.6 1.2.2 齿轮—齿条驱动装置选型设计

当无绳提升系统处在满载情况下,齿轮齿条为主要受力部件,因此需要对齿轮齿条驱动系统进行设计。

1)齿轮齿条基本参数设计

利用公式法对齿轮齿条进行选型、设计计算、选材及校核等过程[23],最终确定齿轮齿条的参数,其材料属性和参数分别见表2、表3。

表 2 齿轮、齿条材料属性Table 2. Material properties of gears and racks材料 齿轮 齿条 SAE4340 ASTMA514GrQ 泊松比 0.3 0.3 弹性模量/GPa 206 200 强度极限/MPa 940 890 屈服极限/MPa 745 805 表 3 齿轮、齿条参数Table 3. Gear and rack parameters参数 数值 齿数Z 20 模数m/mm 12 压力角α/(°) 25 变位系数x 0.5 顶隙系数c* 0.25 齿顶高系数ha* 1 2)齿轮驱动电机电磁设计

根据无绳提升系统齿轮驱动电机的最大载重20 t进行选型计算。电动机所需的输出功率:

$$ \mathop p\nolimits_{\text{n}} = \frac{{\mathop p\nolimits_{\mathrm{w}} }}{\eta } $$ (1) 式中:pw为工作机需求的输入功率,kW;η为电机的工作效率。

其中:

$$ \mathop p\nolimits_{\mathrm{w}} = \frac{{Fv}}{{1000\mathop \eta \nolimits_{\mathrm{w}} }} $$ (2) 式中:F为工作机的阻力,N;ν为工作机的线速度,m/s;ηw为工作机的效率。

求得输入功率pn为113.4 kW,选择132 kW的永磁同步电机(PMSM),电机的结构在Maxwell软件中建模如图7所示。从搭建的模型磁场云图可知磁场小于1.8 T,符合设计要求。

齿轮驱动电机的电机参数见表4。

表 4 PMSM电机参数Table 4. PMSM motor parameters参数名称 取值 额定功率P/kW 132 目标速度v/(m·s‒1) 79.6 额定转矩T/Nm 840 永磁体磁链/Wb 0.97 阻尼系数Ba/(N·m·s) 0.01 q轴电感iq/mH 2.39 d轴电感id/mH 2.39 2. 无绳提升系统多电机协同驱动控制策略

电机控制策略的好坏直接影响着无绳提升系统的稳定运行,为保证无绳提升系统的稳定运行,首先对单电机进行动态响应特性分析,为多电机控制策略作好基础;之后分别设计了同类多电机同步和异类多电机协同控制策略,能够有效提高多电机之间的同步性能和跟随性能并控制多电机之间的输出误差,有助于实现直线电机与齿轮齿条复合的无绳提升系统协同驱动控制。

2.1 单电机动态响应特性分析

现有的电机控制方式主要包括:电机矢量控制(FOC)与直接转矩控制(DTC)[24]。FOC控制策略能够使电机连续稳定地进行工作,综合考虑无绳提升系统的实际工况,选择以FOC电机控制方法为基础来进行设计控制策略。2类电机各自在Matlab/Simulink中的FOC仿真模型如图8、图9所示。

齿轮驱动电机的仿真曲线图如图10所示,在空载启动和中途施加负载时,电机的转速和电磁转矩经过0.2 s左右达到设定值且无波动,满足控制需求。直线驱动电机的模拟仿真曲线如图11所示,从图中可以看出,直线驱动电机在该控制中有响应速度快,控制精度高等优点,符合笔者的设计要求。

2.2 同类多电机同步控制策略研究

单电机驱动难以保证无绳提升系统具有充足的驱动力,而多电机的共同运行难以保证其转速和力矩的同步。因此,为解决该问题,进行了同类多电机的同步运行控制策略的研究,采用模糊PI优化参数方法对传统的耦合控制方式进行优化。

2.2.1 双PMSM同步控制

对于3台以下电机之间的同步耦合控制中,交叉耦合可以达到多电机耦合同步控制效果的同时又可以快速响应,原理结构如图12所示。

在控制系统中,将电机目标转速设定为79.6 r/min,仿真时长8 s,在第2 s、第4 s分别给1号电机施加阶跃负载400 N·m、‒700 N·m,来代表电机在此刻受到的扰动;在第3 s、第5 s给2号电机分别施加500 N·m、800 N·m代表所受到的扰动影响。仿真结果如图13所示。

根据仿真结果可以看出,电机1号、2号在0~2 s内均无外部扰动,转速相等;在2 s时给1号电机施加最小负载,其转速跌至75.9 r/min,2号电机受耦合作用的影响,转速跌至77.8 r/min,转速差为1.9 r/min,之后1号、2号电机的转速迅速恢复到设定速度。后面的负载均比第1次设置的负载大,在此情况下,1号、2号电机的转速差也开始增大,2个电机从受到干扰到恢复到设定转速的时间趋近。因此可以得出,耦合控制方式能够精准操控双电机的同步变化,从而产生良好的耦合效果。

2.2.2 多PMLSM耦合同步控制

根据直线驱动电机的布置方式,共有4列直线电机及每列5个直线电机动子布置在容器上。因此关于多PMSLM的同步控制需要分为每列相同高度的PMSLM控制和每列同组PMSLM的控制。

1)相同高度PMLSM偏差耦合控制

偏差耦合控制策略控制结构如图14所示。

在偏差耦合控制策略下,任一电机出现的转速波动信息都会传递给其他电机以采取相应的补偿动作,其优点在于:系统耦合程度高,控制时延低,具有较好的同步能力[20]。

根据图15中可以看出,当多电机采用偏差耦合同步控制时,电机达到最大速度所需的时间与无负载时一致,均为0.28 s。当给其中1个电机施加不同的负载发生突变时,其转速变化最大,其他电机也会受其影响,且转速波动在0.12 mm/s内,4台直线驱动电机通过彼此之间的速度补偿来克服外部扰动的影响,从而使系统快速恢复到稳定状态,提高同步精度。

2)同列PMLSM环形耦合控制

在电机数量增加的情况下,不仅补偿器的数量会增加,单个补偿器的复杂程度也会增加,导致整体的运算量加大[20],采用环形耦合控制策略可以很好地解决上述问题。环形耦合控制结构简图如图16所示。

在仿真时各PMLSM电机的参数设定相同,设定目标转速为12 m/s;如图17所示,在仿真第2 s、4 s分别给其中的2号、4号电机施加2 400 N·m、4 800 N·m的阶跃负载,起始时都以500 N·m的负载启动,根据图17结果所示,在0~2 s内没给电机施加负载时,各个电机间的转速误差为0 r/min,证明电机之间同步性良好;采用环形耦合控制策略时,2 s时负载电机的速度偏离目标速度0.116 9 m/s,在4 s时偏离0.260 6 m/s,此外,响应和恢复至目标速度的时间在跟随电机和负载电机之间稍有不同,再次返回目标值曲线时间也有延长,环形耦合控制策略的性能略差于偏差耦合。

2.2.3 基于模糊PI控制的多PMSLM环形耦合同步控制策略

从上述仿真可以看出环形耦合控制响应速度和控制精度欠缺,为了提高多电机控制性能,对环形耦合控制添加模糊控制策略,模糊控制器的基本原理如图18所示。多电机的环形耦合模糊PI控制补偿器基本框图如图19所示。

在MATLAB/Simulink中搭建模糊PI环形耦合控制模型,仿真参数见表4,多电机下施加模糊PI和未施加模糊PI的环形控制策略的电机响应曲线如图20和图21所示。

在启动瞬间,未使用模糊控制策略的多电机运转速度比运用模糊PI环形耦合控制策略的速度突增30%,且速度偏差也增加,系统到达目标转速的时间延迟近0.88 s。从以上数据可得,基于模糊PI的环形耦合控制策略能够实现耦合控制器中参数的自动调整,提高了电机的同步性能,降低了因多电机的不同步问题所产生的危害。

2.3 异类多电机协同控制策略研究

为保证旋转电机与直线电机具有合理的力分配以实现异类电机的无绳提升系统运输安全稳定性,进行异类多电机协同控制策略的研究。

依据异类电机的不同工作方式,其驱动可分为3种:直线驱动电机速度与齿轮驱动电机速度控制(v‒ω控制方式)、直线驱动电机速度与齿轮驱动电机转矩控制(v‒T控制)、直线驱动电机推力与齿轮驱动电机速度控制(F‒ω控制)[25];在v‒ω控制方式下,由于齿轮驱动电机与直线驱动电机加速度不同,同步启动会导致速度不同步,存在安全隐患并影响设备寿命与运行需求;在v‒T控制方式下,通过齿轮驱动电机减轻直线驱动电机负载,但运行速度过大或过小会影响系统寿命和电机正常运转,难以满足运行要求。而F‒ω控制方法不需要考虑电机之间的同步,只需在提升容器到达相关位置前提供恒定的推力即可,因此选择F‒ω控制作为异类多电机协同控制方法进行研究。

F‒ω控制策略是将齿轮驱动电机作为主提升系统,直线驱动电机布置在提升容器一侧为齿轮驱动电机提供恒转矩以此减少其负载,F‒ω控制策略的机电耦合模型原理图如图22所示。

F‒ω控制策略下机械负载动力学模型由PMSM、PMLSM提供驱动力Te、Fe。想要综合考虑电机驱动和提升系统动态特性对复合提升系统的影响,需要建立复合提升系统机‒电耦合动力模型并对动力学行为进行研究。为此需要建立复合提升系统的机械负载动力学模型,如图23所示。为简化仿真模型,将原有系统包括电机的推力、数量降低一半,Simcenter AMESim软件建模仿真时的基本参数见表5。

表 5 AMESim软件系统建模基本参数Table 5. Basic parameters for AMESim software system modeling参数名称 模型 数值 重力加速度 GRAV0 9.8 (m·s‒2) 输入输出信号 TWSGO1 79.6 (r·min‒1) 升降高度 MECROPE0 2 00 0 m满载提升重量 MAS004 17 500 kg 满载容器附重 MAS004 8 000 kg 推力信号输入 FORC 80 000 N 驱动齿轮半径 RACK02A 120 mm PMSM负载为达到目标速度的需求转矩,PMSM通过速度闭环按照梯形过渡曲线运行。如图24所示。

在AMESim与MATLAB\Simulink进行联合仿真,提升距离设置2 000 m,仿真时长为3×103 s。

从图25可以看出,异类电机联合仿真时的齿轮齿条线速度变化趋势与齿轮电机旋转速度相同,符合提升系统中提升容器在0~1.0×103、1.0×103~2.0×103、2.0×103~3.0×103 s内的加速度分别为0.001、0、‒0.001 m/s2,电机的力矩变化与提升容器的加速度变化成正比关系,同时提升容器的加速度变化与电机的速度变化也呈正比关系,符合理论依据;产生偏移的原因为在系统运转时机械结构在不断地积累误差,导致该位移最终为2 000.56 m。如图26所示。

3. 无绳提升系统试验验证

在完成无绳提升系统结构原理与驱动控制策略设计的基础上,为进一步研究无绳提升系统工作的可行性,并对提出的协同控制策略进行验证,开展了仿真试验研究与样机台架试验。

3.1 无绳提升试验台搭建

根据无绳提升系统原理,提升试验台包含机械架、齿轮驱动电机提升系统、直线驱动电机提升系统等部分,试验台实物图如图27所示。

3.2 轻载工况下环形耦合同步控制试验

提升系统施加6 kg的负载物体,让直线驱动电机单独提升容器上下运行,并设定直线电机的运行速度为200 mm/s,提升高度为1 000 mm;其中,电机的运行加减速度曲线设定以800 mm/s2的提升加速度到达目标给定速度200 mm/s,均匀运行后以800 mm/s2的减速度进行减速到达0 mm/s,该系统的电机运行推力与速度的设定运行加、减加速度如图28所示。

如图28a所示,直线驱动电机0~5 s处于初启动供电阶段;5~10 s内电机推力出现波动并出现了超调,从0 N立刻变化到系统所需的推力值560 ~650 N,该现象与直线电机在MATLAB/Simulink中的仿真曲线变化趋势一致,在10 s后电机开始正常运行,电机推力的抖动趋于平缓。在此基础上,进一步验证仿真结果的准确性。如图28b—图28d所示,直线驱动电机在加速、匀速及减速阶段时,直线电机在1 s内以800 mm/s2的加速度运转至目标速度,然后匀速运行,并且在减速阶段也具有相同的速度变化,验证了在环形耦合控制下电机的高同步性。

3.3 满载工况下基于F‒ω的协同控制试验

满载工况下,将20 kg的负载施加给提升系统和850 N的负载施加给直线驱动电机,并给定齿轮驱动电机的运行线速度200 mm/s,提升高度为1 000 mm;其中,电机的运行加减速度曲线设定以800 mm/s2的提升加速度到达目标给定速度200 mm/s,均匀运行后以800 mm/s2的减速度进行降速到达0 mm/s,电机运行的推力与速度的设定运行加、减加速度如图29所示。

如图29a所示,齿轮驱动电机给定的电机拉力为120 N,直线驱动电机1号与2号的推力分别在384 N、440 N左右,2个直线驱动电机的推力出现差异是因为试验平台机械结构的缘故,为了保证电机在导轨上顺利地运行,不发生卡塞的情况,故直线驱动电机依据检测到的机械结构重量,在给定值的基础上自动地进行补偿;而且,由于试验平台上的导轨之间有偏差,造成了电机的抖动,所以才会出现卡顿。如图29b—图29 d所示,3个电机的运行速度在0.3 s内从0运行到目标速度200 mm/s,之后匀速运行,然后在4.6 s后减速至接近0 mm/s;3个电机的加减速趋势大致相同,其中直线驱动电机的振幅比齿轮电机的要大,是因为齿轮驱动电机的协同运行造成直线驱动电机的卡顿现象变多,包括直线驱动电机的本身磁极端所产生的力不均综合导致。

由试验数据可以看出,齿轮驱动电机的输出力矩与提升容器运行的加速度成正比,电机的加速度与运行速度曲线变化规律一致,与理论分析相吻合,证实了“F‒ω”协同控制策略的正确性与可行性。

4. 结 论

1)提出直线电机与齿轮齿条复合提升的无绳方案,完成了系统的结构布置与关键参数的设计等。

2)在矢量控制系统当中,加入模糊PI的控制模块比传统控制系统要精确的多,系统具有较好的抗干扰能力,响应速度缩短0.88 s,也使系统超调量减少30%,同步性能提高23%以上,曲线变化更加平滑,稳定性能好。

3)提出了一种基于“F‒ω”的齿轮驱动电机和直线电机的协同控制策略;在此基础上,利用AMESim与MATLAB/Simulink进行联合仿真,得到了提升过程中的加速度随电机转矩的变化规律,两者之间呈现出正相关关系,同时也表明该控制策略具有一定的可行性。并通过搭建无绳提升系统试验台进行试验,试验结果也证明了该控制策略的可行性。

下载:

下载: